大功率激光立体成形熔道几何参数量化模型

,,,,

(1.浙江工业大学 激光先进制造研究院,浙江 杭州 310014;2.浙江省高端激光制造装备协同创新中心,浙江 杭州 310014)

激光立体成形(LSF)技术结合自由实体成形与同步送粉激光熔覆的高性能熔覆沉积技术特征,是一种先进的数字化增材制造技术[1],具有热输入小、应力和变形小等特点[2],广泛应用于金属零件的增材制造和修复等方面。不锈钢金属激光立体成形零件大多在2 000 W以下激光条件下成形[3],成形过程中激光扫描速度慢、成形时间长等问题严重制约了该技术的推广及应用;在3 000 W以上大功率的条件下,通过优化工艺参数,提高成形速度,能有效缩短成形时间。激光立体成形零件存在的一个重要问题就是成形件表面质量不稳定,表面凹凸不平,零件边角处塌陷或者凸起,以致成形件出现大的裂纹和孔隙[4-6]。激光立体成形熔道几何参数研究是控制熔覆层形状的基础,建立工艺参数与结构尺寸的对应关系,为选择工艺参数、精确控制成形件形状和提高成形件性能提供重要依据[7-8]。目前为获取合适的工艺参数,最常用的方法还是通过大量的实验,积累经验值,但这种方法既消耗时间,又增加生产成本[9]。钦兰云等采用多参数组合激光沉积工艺实验制备单道单层试样,在分析其表面形貌等基础上,得到了相对优化的工艺参数[10]。也有许多学者应用BP神经网络为用户推荐一组最优或者较优的工艺参数。倪立斌等运用BP神经网络建立熔覆形貌特征(w,h)与熔覆工艺参数之间的预测模型[9]。但激光立体成形过程中会因送粉系统等设备以及外界环境因素的不稳定而变化,所以适合的工艺参数也会随之而改变。因此,针对具体的成形条件与工艺目标应确定相应的成形工艺范围,即工艺窗口。

1Cr13具有良好的耐腐蚀性能,在高温下仍能保持其优良的物理机械性能,广泛应用于汽轮机叶片等。为实现大功率激光立体成形1Cr13形状与质量精度控制,笔者主要研究激光输出功率4 kW左右条件下,激光立体成形过程中单道熔道形貌特征的影响因素与控制规律:研究激光立体成形工艺参数与熔道宽高比(熔宽/熔高)、深高比(熔深/熔高)的定性与定量关系,并以宽高比、深高比指标作为熔道形貌控制的约束条件,探索获得合适熔道形貌控制的工艺窗口量化分析方法。为此,先通过设计正交实验来确定各工艺参数对单道熔覆宽高比、深高比的影响程度,再以补充Box-Behnken(BBD)实验得到BP神经网络的训练样本,绘制出宽高比、深高比的响应曲面及等高线图,最后根据约束条件得到工艺窗口,并对工艺窗口的有效性进行实验验证。

1 实验准备

1.1 实验设备

实验是在6 kW激光三维金属增材制造系统上完成的,该系统主要由6 kW半导体激光器、数控机床、同轴送粉喷嘴、双桶单控式送粉器及相关配套装置组成,能实现送粉式三维增材制造。

1.2 实验材料及方法

实验所选基板为316不锈钢,几何尺寸大小为100 mm×60 mm×10 mm。先用角磨机对基板表面进行打磨,除去基板表面的钝化层,再用无水乙醇除去表面油污,最后进行烘干处理。实验粉末材料选用100~300目的1Cr13不锈钢粉末,粉末预先在烘干箱中120 ℃保温0.5 h。实验过程中激光光斑为4 mm的圆光斑,采用氩气作为保护气,流量为12 L/min。选取表面成形质量好的试样,利用线切割沿垂直于激光扫描方向截取试样,对横截面抛光腐蚀以进行观察,对试样件进行多点测量求平均值,获取较准确的熔道形貌特征参数:熔宽(W)、熔高(H)与熔深(D),并计算出宽高比(W/H)及深高比(D/H)。熔道尺寸的测量取样规格如图1(a,b)所示。

图1 熔道截面形貌图Fig.1 Morphology view of the molten section

2 正交实验

2.1 正交实验参数及过程

激光立体成形中主要的两个形状参量是单道熔覆宽度和高度。熔道形貌受众多激光加工工艺参数的影响,其中主要有激光功率(P)、扫描速度(V)和送粉量(S)这3个工艺参数。为了考察这3个工艺参数对熔道宽高比(W/H)和深高比(D/H)的影响,采用正交实验法进行实验设计,确定激光功率(P)、扫描速度(V)和送粉量(S)3个因素的3个水平[11]。

2.2 正交实验结果及分析

基于L9(34)规则的正交实验方案和结果如表1所示。实验评价指标为熔道的宽高比和深高比。为了分析不同工艺参数对熔道宽高比、深高比的影响,对表1中数据进行处理,得到正交实验结果的直观分析表,如表2,3所示。

表1 正交实验方案与实验结果Table 1 Schedule and results of orthogonal experiment

表2 工艺参数对W/H的影响1)Table 2 Parameters’ influence on W/H

注:1) 主次顺序为V>S>P。

表3 工艺参数对D/H的影响1)Table 3 Parameters’ influence on D/H

注:1) 主次顺序为S>P>V。

正交实验的直观分析法简单实用,本次采用的是极差分析法。Kij表示与指标i相关的水平j的3次实验结果的平均值,如表2中参数Ki2为功率P=4 000 W的所有实验(1,2,3号实验)宽高比结果的平均值,即Ki2=(3.52+4.05+6.87)/3=4.81;R为极差即同一列中K的极大值减极小值之差。

从表2可以看出:激光功率对熔道的宽高比影响最小,送粉量对熔道宽高比影响处于中间位置,扫描速度对熔道宽高比影响最大。从表3可以看出:扫描速度对熔道深高比影响最小,激光功率对熔道深高比影响处于中间位置,送粉量对熔道深高比影响最大。

3 BP神经网络模型的建立

采用正交实验得到了各工艺参数对熔道几何参数影响的定性规则,但仍无法对熔道几何参数进行定量的分析与计算,为此,拟进一步细化实验方案,增添分析样本,并建立工艺参数与熔道几何参数的定量计算神经网络模型。

3.1 BBD实验样本数据

前期正交实验9组样本数据量过少,不能满足BP神经网络模型样本训练,需要再补充实验。后续实验采用Box-Behnken设计(BBD),选取对熔道形貌影响较为显著的3个因素:激光功率(P)、扫描速度(V)和送粉量(S)。实验方案和结果如表4所示。

表4 Box-Behnken实验方案与实验结果Table 4 Schedule and results of Box-Behnken experiment

续表4

3.2 神经网络结构及相关设置

BP神经网络按误差反向传播算法训练,是目前使用最广泛、最为成熟的一种神经网络[12],其中首尾两层分别称为输入层和输出层,中间各层为隐含层。选取激光功率(P)、扫描速度(V)和送粉量(S)作为网络的输入参数,选取熔道熔宽(W)、熔高(H)、熔深(D)、宽高比(W/H)以及深高比(D/H)作为输出参数。综合考虑到计算能力、速度和精度,经过调试,选择隐含层节点数为8。整个BP神经网络结构为3×8×5三层结构,如图2所示。

选取前期实验中19组训练样本工艺参数与对应的熔道形貌尺寸作为输入、输出量加载到构建好的BP神经网络模型中进行训练,通过系统的自主学习及记忆能力得到网络的阀值和各节点之间的权值,当系统训练达到设定的精度0.000 25时停止。

3.3 模型验证

为了检验BP神经网络模型对熔道形貌预测的效果,补充了6组工艺实验进行验证,结果如表5所示。从表5中可以看出:神经网络模型预测值和实验值误差较小,相对误差均在5%以内,验证了该神经网络模型的可行性和有效性。误差主要由测量误差造成,这会造成网络训练准确性下降;BP神经网络仅仅是对非线性函数的近似逼近,不能完全反应工艺参数和熔道形貌之间的关系。

图2 BP神经网络结构Fig.2 Structure of BP neural network

表5 实验值与网络预测值的对比Table 5 Comparison between experimental values and network prediction values

4 工艺窗口的建立及分析

4.1 工艺窗口的建立

激光立体成形过程中,关键是要选取合适的成形工艺参数,而不良的工艺参数无法获得性能良好的金属成形件,甚至成形精度也较低。工艺窗口是可成形的工艺参数的组合区域,是设置与优化激光立体成形工艺参数的重要依据。

工艺窗口约束条件:1) 为保证多道加工时搭接良好,同时有利于成形件的生长,根据研究表明熔道横截面宽高比(W/H)4~6比较合适[13];2) 深高比(D/H)是衡量激光能量密度是否合理的重要判据,如果深高比过大表明激光熔深过大,可能导致零件变形甚至塌陷,反之如果深高比过小,则又可能会因能量过低而使沉积层之间不能充分熔融结合,从而对零件的机械性能产生不利影响[14]。根据前期实验经验,熔道横截面深高比(D/H)为0.7~1比较合适。

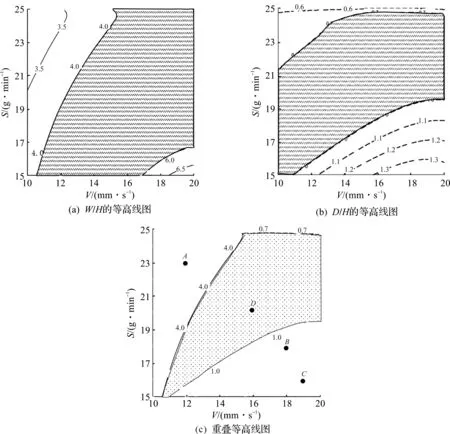

为了满足宽高比(W/H)、深高比(D/H)的约束条件,找出合理的工艺参数区间。将激光功率固定为4 000 W,通过神经网络绘制出扫描速度、送粉量对熔道宽高比的相应曲面图(图3a)和等高线图(图4a),来考察扫描速度、送粉量及其交互作用对熔道宽高比的影响。同样将激光功率固定为4 000 W,通过神经网络绘制出扫描速度、送粉量对熔覆层深高比的相应曲面图(图3b)和等高线图(图4b),考察扫描速度、送粉量及其交互作用对熔道深高比的影响。

图3 W/H和D/H的响应曲面Fig.3 Response surface of W/H and D/H

图4 参数优化区域Fig.4 optimized parameter zone

图4(a)的阴影区间表示满足约束条件1)的工艺参数区间,图4(b)的阴影区间表示满足约束条件2)的工艺参数区间。利用重叠等高线图,即同时对熔道宽高比、深高比进行约束,可以获得不同熔道形貌下的工艺窗口。将激光功率固定为4 000 W时,将熔覆层宽高比等高线图(图4a)、深高比的等高线图(图4b)进行叠加,得到图4(c),图4(c)中阴影区间部分给出了P=4 000 W时满足4≤W/H≤6,0.7≤D/H≤1的工艺窗口,选用该窗口内的扫描速度和送粉量可以满足约束条件的宽高比、深高比。

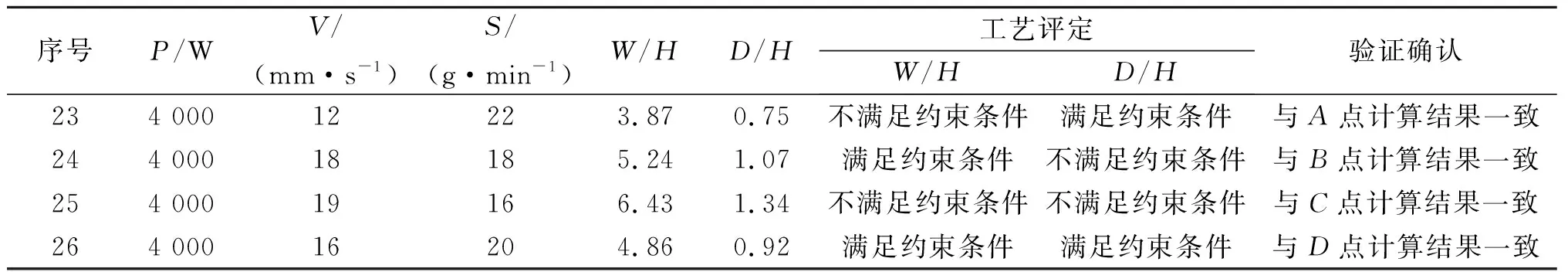

4.2 工艺窗口有效性验证

为了验证得到的工艺窗口是否合理,选取前期的4组工艺实验作为验证。因为前面得到的工艺窗口是激光功率在4 000 W条件下的工艺参数区间,选取前期实验中的23~26号实验作为验证,分别如图4(c)中A,B,C,D点所示,量取熔道横截面的宽度、高度及深度,计算得到熔道宽高比、深高比。实验结果如表6所示,当P=4 000 W,V=16 mm/s,S=20 g/min时,如图4(c)中D点所示,宽高比、深高比均满足约束条件。从表6可以看出:所述方法求得的工艺窗口具有较高的可信度。

表6 工艺窗口有效性验证Table 6 The valid verification of processing windows

5 结 论

基于正交实验所进行的加工工艺参数对熔道形貌特征影响的定性研究表明:扫描速度对宽高比的影响最大,送粉量次之,激光功率最小;送粉量对深高比的影响最大,激光功率次之,扫描速度最小。然后采用Box-Behnken实验设计方案补充训练样本,建立工艺参数与熔道宽高比、深高比之间的神经网络模型,该模型计算值与实验验证值的偏差在5%以内,从而实现了一种确定工艺参数与熔道形貌之间的非线性关系的高效率、高准确率数值分析工具。最后基于上述计算工具,以宽高比4~6,深高比0.7~1为约束条件,利用重叠等高线图法对不同工艺窗口区间进行划分,实验验证表明:采用该方法可以获得稳健的工艺窗口区间,得到的工艺窗口具有较高可信度,能够预测不同工艺参数组合下的熔道形貌特征,有助于提高激光立体成形件的成形精度。