气膜屏蔽射流电解加工动态成型及实验研究

,,,

(浙江工业大学 机械工程学院, 浙江 杭州 310014)

仿生学[1-2]研究表明:具有一定非光滑形态的微结构具有更好的耐磨性及承载能力,可大幅提高产品性能。因此,针对微结构的加工制造成为了当今的热点研究课题,研究人员提出了不同的加工方法,其中电解加工被证明是有效的微结构加工方法之一[3]。电解加工中工具电极不受外力作用,加工表面质量好,无应力变形,可用于高精度难加工合金的加工[4],但电解加工仍存在工件表面成型尺寸较难控制、加工效率较低以及电解产物不易排出等问题[5]。基于电解加工中工件表面成形尺寸较难控制的问题,通过计算机软件模拟与加工试验相结合的方法,可有效减少电解加工实验次数[6]。Smets[7]针对脉冲电解加工进行材料去除过程的物理模拟;Wu[8]分析建立多物理场的微细电解工艺模型,提出了改进间隙流场稳定性的方法;Deconinck[9]通过模拟电解加工阴极工具动态过程,研究出温度对去除率均匀性的影响;Hackert-Oschätzchen[10]利用Comsol研究了2 s工况下射流电解加工多物理场对材料去除率的影响等。

笔者基于气膜屏蔽射流电解加工方法,对加工间隙内多场耦合作用机理进行了理论研究,并基于Fluent和Comsol软件模拟分析加工间隙内气液分布、电场、流场和温度场等规律,得出工件表面动态成型演变规律并搭建实验设备进行实验验证。

1 间隙多物理场耦合模型的建立

气膜屏蔽射流电解加工是在射流电解加工[11]基础上利用气液两相喷嘴(图1)控制电解液从中心进液口进入,压缩空气通过气体入口包覆于电解液外部进入加工区域,电解液在高压气体屏蔽作用下被聚焦于工具电极正对工件的区域内,而非加工区域则由于压缩空气的作用,形成气液混合流场。该区域电导率较低,电流密度较小,材料蚀除少,从而达到减少杂散腐蚀,提高加工定域性的目的。间隙内存在流场、电场和温度场等多物理场并相互影响。

图1 气膜屏蔽微细电解加工间隙流场图Fig.1 Distribution of gap flow field for AS-EMM

1.1 加工间隙内多相流流场理论模型

1.1.1 多相流场分析

气膜屏蔽射流电解加工的加工间隙内存在液体、气体及加工产物三相物质,加工产物的体积比例较小,在研究中忽略其影响。气液两相物质流动存在脉动,收敛性较为复杂,采取间接法针对湍流工况下气膜屏蔽射流电解加工进行研究。首先基于Fluent软件得出间隙内气、液两相介质分布规律,然后将流场气体体积分数定义到Comsol multiphysics中,选用Mixture模型进行多物理场耦合分析,间隙流体满足连续性方程、动量方程及能量方程[12]为

(1)

ρ[1-β(T-Tmelt)]g+FDarcy+Fs

(2)

[I(r)-Lvm+σsε(T4-T04)]δ(φ)

(3)

式中:T为温度;T0为室温;ρ为密度;Lv为蒸发潜热;μ为动力黏度;p为压力;β为热膨胀率;Tmelt为熔化温度;g为重力加速度;Fs为剪切力;FDarcy为达西摩擦力;ρ[1-β(T-Tmelt)]g为由重力和温度差引起的浮力。

此外对于气、液柔性相间作用,选用Manninen-etal方式[13]计算滑移速度。

1.2 加工间隙内的电场

电解加工间隙电场满足电流守恒方程为

(4)

J=κ′E+Je

(5)

(6)

式中:E为电场强度;U为电势差;Je为交换电流密度;J为电流密度;κ′为电导率。电导率满足电热相关性方程[14]为

κ′=κ[1+γ(T-Tref)]

(7)

式中:κ为热传导系数;γ为电导常数;Tref为初始温度。

1.3 加工间隙温度场

电解加工间隙温度场满足对流—扩散方程为

(8)

式中:Cp为比热容;κ为热传导系数;u为流体速度;E为电场强度。ρCpu·▽T为强制热对流项;PJ为电解区域内的焦耳热,可由焦耳定律得到:

(9)

电解加工过程中,热量主要通过热对流和热传导两种方式排除,而热传导对于整个排热过程影响不大(<0.1%)[9]。其中热边界条件转移满足

H′=H[1+β(T-Tref)]

(10)

根据法拉第第一定律阳极上氧化物质溶解的量与所通过的电流强度和通电时间成正比,可以推测出金属阳极的法向溶解速度为

(11)

式中:η为电流效率,η=0.8[15];M为摩尔质量;zA为物质的化合价;F为法拉第常数;n为法向单元矢量;Jn为电流密度。工件表面电流密度决定工件阳极法向去除速度,电流密度主要受电解液中电导率的影响。由电热相关性方程式(7)可知:电导率与热传导系数成线性关系,进而影响模型加工间隙温度场的分布。温度场又通过对流—扩散方程式(8)对流项来耦合流场的影响,通过热源项PJ来耦合电场的影响,整个系统形成多物理场耦合。

2 物理模型描述

考虑实际加工所采用气液喷嘴结构(图2),选择二维轴对称模型建立流场几何模型,如图3所示。图3(a)是模型的计算域,域9,11是喷嘴,域1~8,10是流体,在tecm=0 s,电解液在域4~5,7,8中,而在区域1~3,6,10充满空气。图3(b)是分析模型边界设置,其中边界1,3,5,7,9是喷嘴中心轴线,边界2为工件表面,边界11,19为电解液入口,边界36为压缩空气入口,边界33,35,37,39,40是可渗透液体的模型边界,模型边界设置为参数化的模型,模型尺寸单位为mm。

图2 气液两相喷嘴图Fig.2 Gas liquid two phase nozzle

图3 模型描述Fig.3 Model description

为了使流场均匀并消除浓差极化,间隙内电解液应处于湍流状态[16],流速需满足雷诺方程为

(12)

式中:ρ为流体密度;d为管道直径;μ为动力黏性系数;u为临界速度。由表1计算得层流、湍流的临界速度分别为u水>3.29 m/s,u空气>34.55 m/s。对于理想流体,满足伯努利方程[12]为

(13)

式中:P为压力;C为常数,经实验测量C水=21 412,C空气=40 709。则湍流状况下压力P水>0.016 MPa,P空气>0.04 MPa。针对湍流工况,定义液体入口0.1 MPa,压缩空气入口0.25 MPa。分析域内物质特性、模型边界条件[10]如表1,2所示。

表1 20 ℃下电解液和空气的物质属性Table 1 Material properties of electrolyte and air at 20 ℃

表2 模型边界条件设置Table 2 Computational boundary conditions of model

3 计算结果与分析

3.1 多相流场特性分析

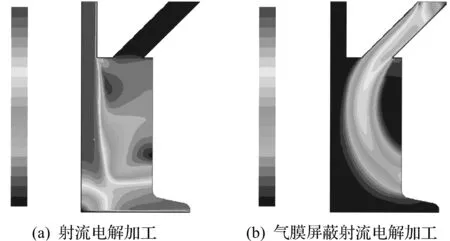

基于2.2流场理论及物理模型,利用FLUENT有限元软件对射流电解加工和气膜屏蔽射流电解加工间隙气液分布规律进行分析。图4为间隙内气体体积分数仿真云图,浅黑色代表气体,深黑色代表液体,处于深黑与浅黑之间的亮色表示不同的气液体积分数。从图4可以看出:气膜屏蔽后,由于压缩空气的注入,气膜屏蔽之后的液束得到较大的收缩,工具电极周围流场为气液混合流场。

图4 两种工况下气液体积分数云图对比Fig.4 Comparison of gas-liquid volume fractionnephogram under the two conditions

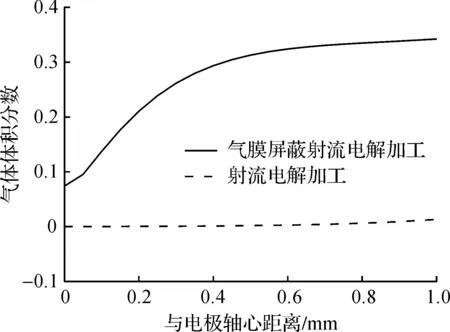

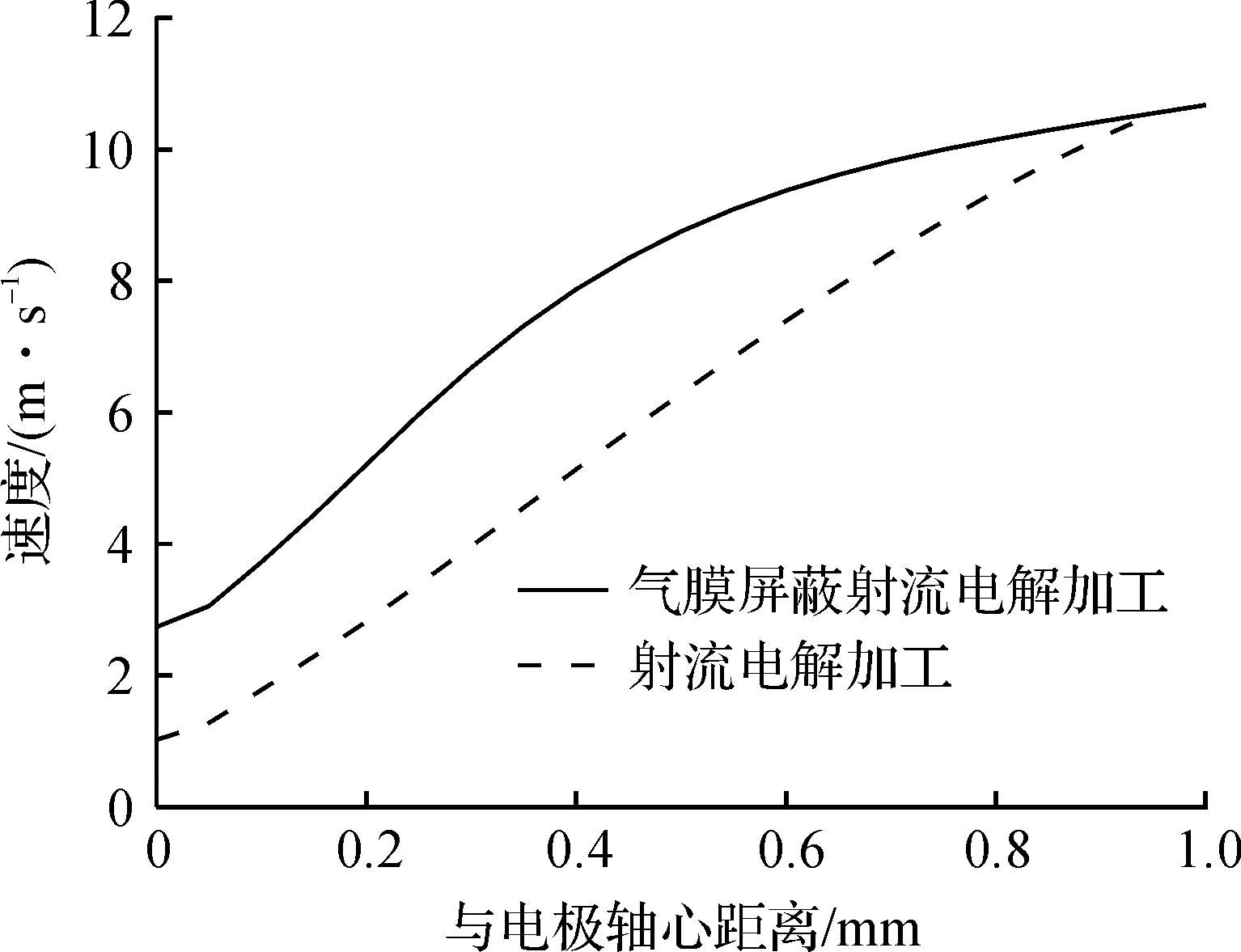

图5是射流电解加工和气膜屏蔽射流电解加工流场速度云图。提取距工件表面0.1 mm处间隙内气体体积分数和速度,如图6,7所示。从图6可以看出:气膜屏蔽前,中心区域气体体积分数为0%,沿轴向向上至1 mm处,气体体积分数达到0.6%;气膜屏蔽后,中心区域气体体积分数为7.4%,沿轴向向上至1 mm处,气体体积分数可达到34%左右。由图7可以看出:气膜屏蔽前,中心流场速度最低,可达1.02 m/s,沿轴向向上至1 mm处,速度为10.87 m/s;气膜屏蔽后,中心流场速度2.73 m/s,沿轴向向上至1 mm处,速度为10.64 m/s。由图6,7可以看出:一方面,气膜屏蔽射流电解加工中由于压缩气体的注入,导致液体极大的收缩,并且部分气体溶解到液体的内部,形成了气液混合流场,尤其是工具电极正对工件加工区域周围,气体体积分数剧增,抑制了此处工件表面材料的蚀除;另一方面,加工区域由于压缩气体的注入,附近电解液流速增加,避免了死水区的产生,有助于电解腐蚀杂质的排出和加工热量的扩散,从而提高定域性和加工质量。

图5 两种工况下速度云图对比Fig.5 Comparison of velocity nephogram under two conditions

图6 气体体积分数变化图Fig.6 Variation of air volume fraction

图7 流场速度变化图Fig.7 Variation of flow field velocity

3.2 电场特性分析

图8是气膜屏蔽射流电解加工电势间隙分布云图。从图8可以看出:工件表面电势为10 V,电极和液体入口电势最低为0 V,电极轴心处电位差最大,工件材料在轴心处蚀除最深。

图8 气膜屏蔽射流电解加工电势分布Fig.8 AS-EMM potential distribution

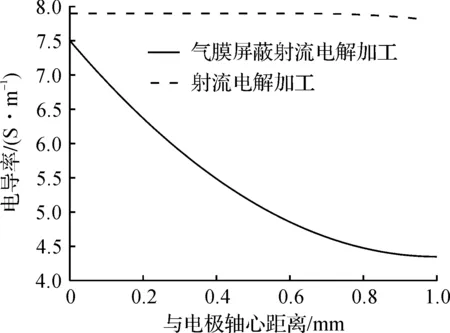

为进一步了解加工区域附近的电场特性,对射流电解加工和气膜屏蔽射流电解加工工况下的电势、电流密度进行仿真,并提取距离工件表面0.1 mm位置处的电导率数值(图9)、电流密度数值(图10)。从图9,10可以看出:气膜屏蔽前,电极轴心处电流密度最高为699 608 A/m2,电导率维持在7.9 S/m不变;气膜屏蔽后,电极轴心处电流密度最高为658 781 A/m2,中心电极处电导率为7.5 S/m,沿轴线至1 mm递减降至4.3 S/m;相较于射流电解加工,气体的电导率远远小于液体的电导率,由于压缩气体的注入,混合流场的电导率降低,致使电流密度的降低,与加工原理相符。

图9 电导率变化图Fig.9 Variation of electrical conductivity

图10 电流密度变化图Fig.10 Variation of the current density

3.3 温度场特性分析

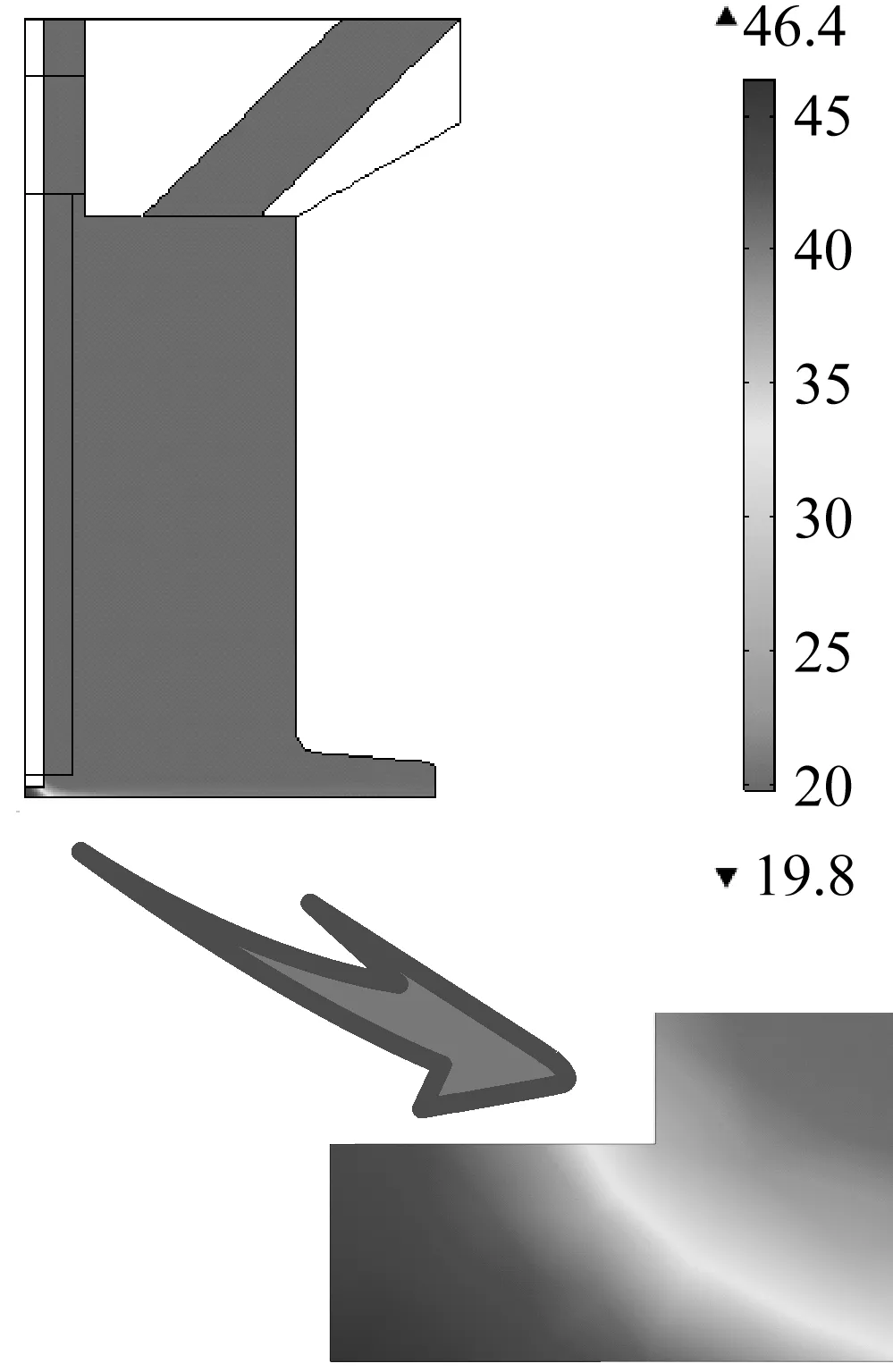

图11是气膜屏蔽射流电解加工温度分布云图。从图11可以看出:温度主要集中于加工区域,电极轴心处温度最高,最高温度可达至46.4 ℃。

图11 气膜屏蔽射流电解加工温度分布Fig.11 AS-EMM temperature distribution

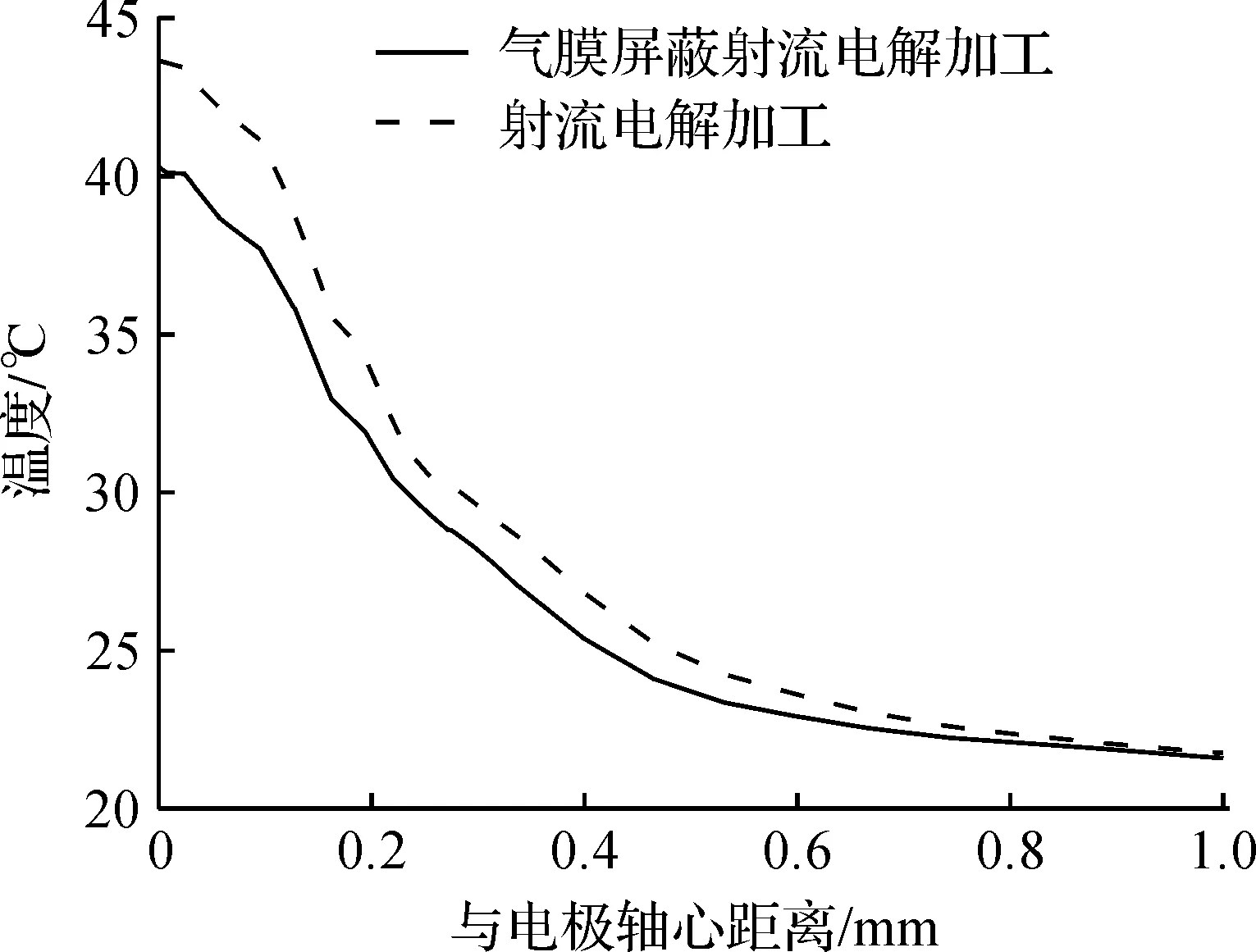

为进一步了解加工区域附近的温度场特性,对射流电解加工和气膜屏蔽射流电解加工工况下的温度场进行仿真比较,并提取加工10 s后工件表面的温度数值(图12)。从图12可以看出:气膜屏蔽前,电极轴心处温度最高为43.66 ℃,沿轴线逐渐降至室温;气膜屏蔽后,电极轴心处温度最高为40.29 ℃,沿轴线逐渐降至室温;相较于射流电解加工,一方面,由于压缩气体的注入,混合流场的电导率降低,由式(7)可知:电导率与热传导系数成线性关系,即电导率降低,温度降低;另一方面,电解液流速越大,间隙流场热量移除越多[9]。因此,气膜屏蔽后,电解液流速增加,间隙流场内热量降低,致使温度降低,与加工原理相符。

图12 间隙流场温度分布Fig.12 Variation of temperature distribution

4 实验研究

4.1 实验平台

实验系统包括高压气体压缩机、机床及控制系统、电解液循环系统、加工电源和时间控制继电器等。由控制系统控制工作平台xyz方向的移动;电解液循环系统将电解液输送到加工区;高压气体压缩机将压缩空气供给到气液两相喷嘴;加工电源提供加工所需直流及脉冲电流;通过电流传感器观测加工时电流变化情况,如图13所示。加工后采用Bruker探针式轮廓仪(DektakXT)测量其轮廓尺寸,采用SEM测量表面形貌。

图13 实验工作平台Fig.13 Experimental system of AS-EMM

4.2 实验条件

实验材料选用SS304不锈钢,电解加工前抛光去除表面氧化膜,电极材料选用钨,加工条件如表3所示。

表3 加工工艺参数Table 3 Processing parameters

4.3 实验结果与模拟分析

为验证模拟分析的有效性与正确性,采用与模拟分析相同的工艺参数分别进行射流电解加工和气膜屏蔽射流电解加工凹坑实验。图14(a,b)分别是两种加工方式下不同加工时间的实验与仿真凹坑截面轮廓对比图。可以看出:无论从仿真结果还是实验结果,凹坑腐蚀尺寸均呈现出了相同的规律,即随着加工时间的延长,深度和宽度逐渐增加,但增加速度逐渐减小;同时气膜屏蔽后凹坑宽度、深度都具有明显的收缩,且宽度收缩得更明显,证明了气膜屏蔽工况下加工定域性更优。这是由于气膜屏蔽下,一方面由于压缩气体的注入形成混合流场,导致电导率降低,电导率降低的同时相对应影响电流密度的降低,最终致使其宽度、深度减小;另一方面,从图6可知:压缩气体在中心的体积分数最低,沿轴向分布,气体的体积分数逐渐上升,即凹坑边缘附近的电导率要比射流电解加工小,宽度收缩更明显。另外,随着时间的增长,电极不做进给运动,加工间隙变大,导致电流密度减小,材料去除率减少,深度蚀除速率降低。

射流电解加工工况下,加工时间10 s后仿真结果宽度为910 μm,深度为64 μm;实际加工实验测得轮廓宽度为1 013 μm,深度为54 μm;宽度误差为11.3%,深度误差为15.6%。气膜屏蔽射流电解加工工况下,加工时间10 s后仿真结果宽度为692 μm,深度为57 μm;实际加工实验测得轮廓宽度为803 μm,深度为47 μm;宽度误差为14.9%,深度误差为17.6%。由此可见实验与模拟较为吻合。

将10 s后加工工件通过扫描电子显微镜放大50倍后观察其表面微观形貌,如图15所示。

图15 电镜扫描轮廓图Fig.15 Contour of electron microscope

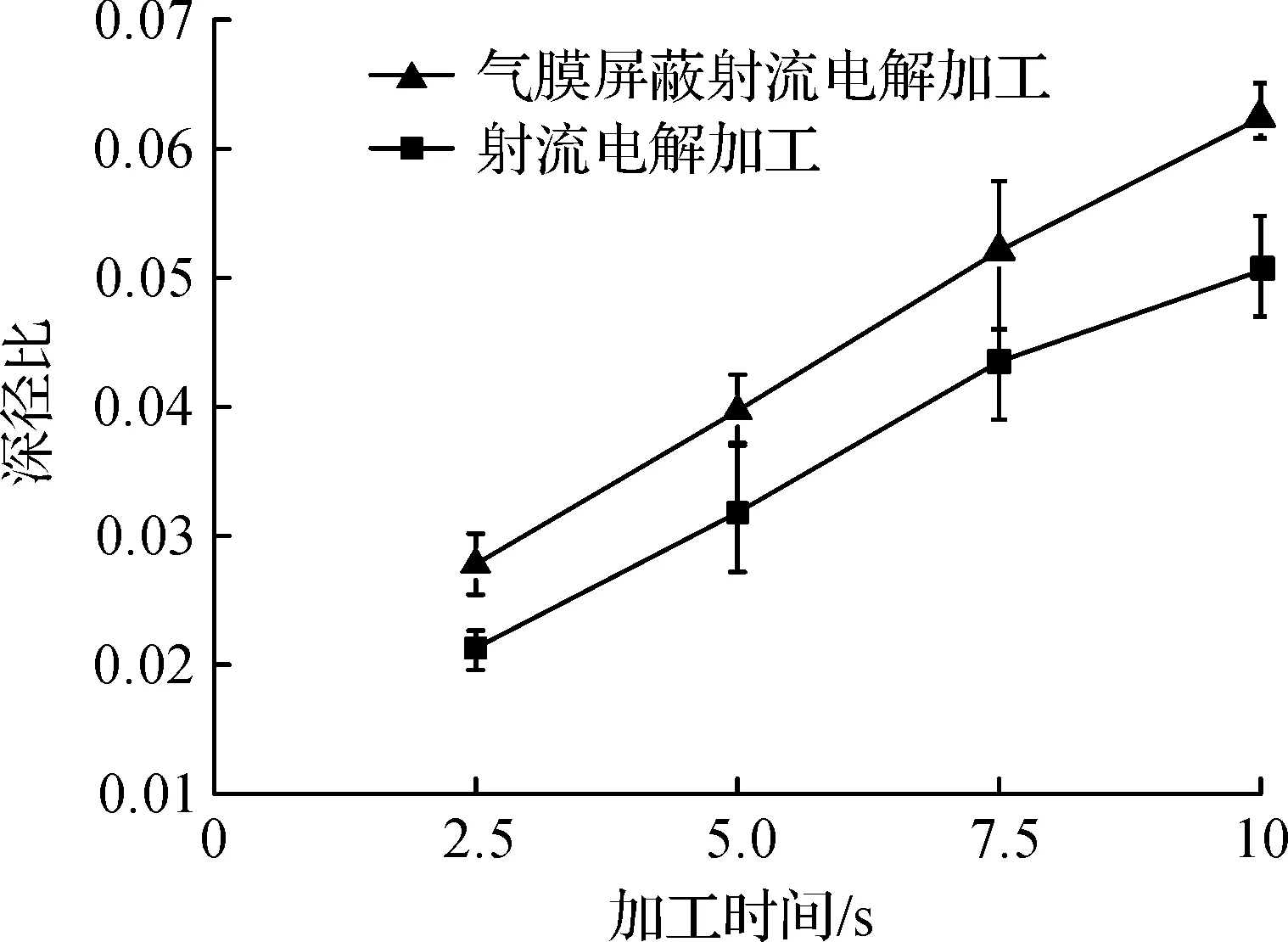

图16是不同时刻下凹坑的深径比对比,由图16可见:与射流电解加工相比,气膜屏蔽射流电解加工2.5 s时加工凹坑深径比由0.021 3提高到0.027 8;5 s时加工凹坑深径比由0.031 8提高到0.039 7;7.5 s时加工凹坑深径比由0.043 5提高到0.052 1;10 s时加工凹坑深径比由0.050 5提高到0.062 4;可见气膜屏蔽后,凹坑深径比提高明显,其加工定域性更好。

图16 不同时刻下的深径比Fig.16 Depth diameter ratio at different time

5 结 论

针对湍流工况下的射流电解加工和气膜屏蔽射流电解加工进行模拟仿真研究,并通过工艺实验进行验证,得出结论:

1) 采用间接法将Fluent软件中分析得到的气液分布规律施加至Comsol Multiphysics中进行多物理场耦合的方法是可行的,模拟结果呈现出与实际实验相同的材料去除规律,模拟误差控制在17%左右。

2) 气膜屏蔽后,由于压缩气体的注入,导致液体极大的收缩,并且部分气体溶解到液体的内部,形成了气液混合流场,尤其是工具电极正对工件加工区域周围,气体体积分数剧增,抑制了此处工件表面材料的蚀除;加工区域由于压缩气体的注入,附近电解液流速增加,避免了死水区的产生,有助于电解腐蚀杂质的排出和加工热量的扩散,加工区域温度降低,从而提高定域性和加工质量。

3) 与传统射流电解加工相比,气膜屏蔽射流电解加工凹坑宽度及深度减小,定域性增强,深径比提高。