复印机定影器主板复杂抽芯精密注塑模设计

张维合

(广东科技学院机电工程系, 广东 东莞,523083)

定影器是复印机的核心部件,定影器主板又是定影器中主要组件,精度高,尺寸大,结构复杂,定影器主板注塑模具是一副典型的精密、复杂、大型注塑模具。

1 制件结构分析

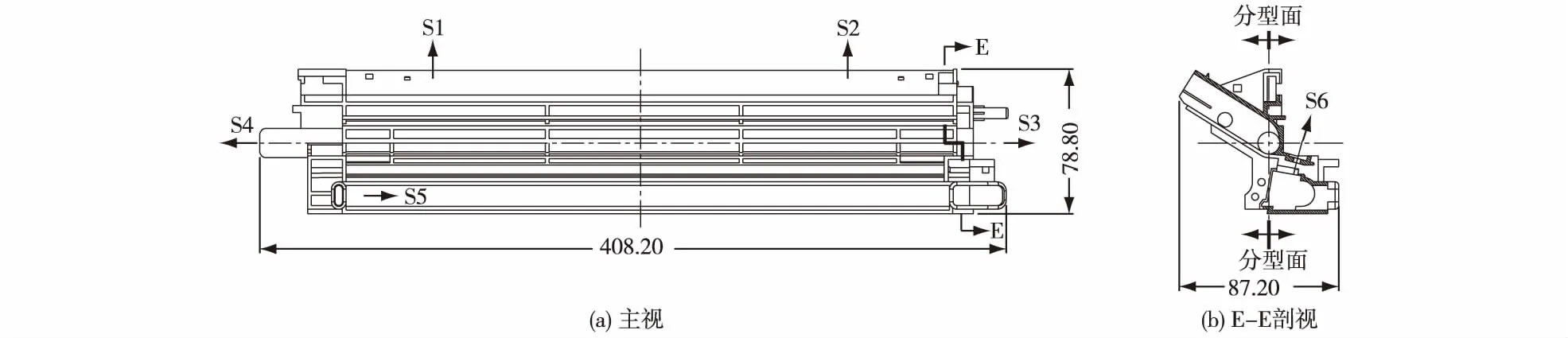

塑件为某品牌彩色复印机定影板,材料为丙烯腈-丁二烯-苯乙烯三元共聚物(ABS) F5330,收缩率0.2%[1]。塑件结构见图1,结构特点如下:长度尺寸较大,长宽高最大尺寸分别为408.20 mm,78.80 mm,87.20 mm;尺寸精度高,批量大,所有尺寸精度必须达到MT3(GB/T 1486—2008),生产批量100万件;结构复杂,共有6处倒扣(S1~S6),需要侧向抽芯,填充困难,脱模困难。

2 模具设计

2.1 模具结构

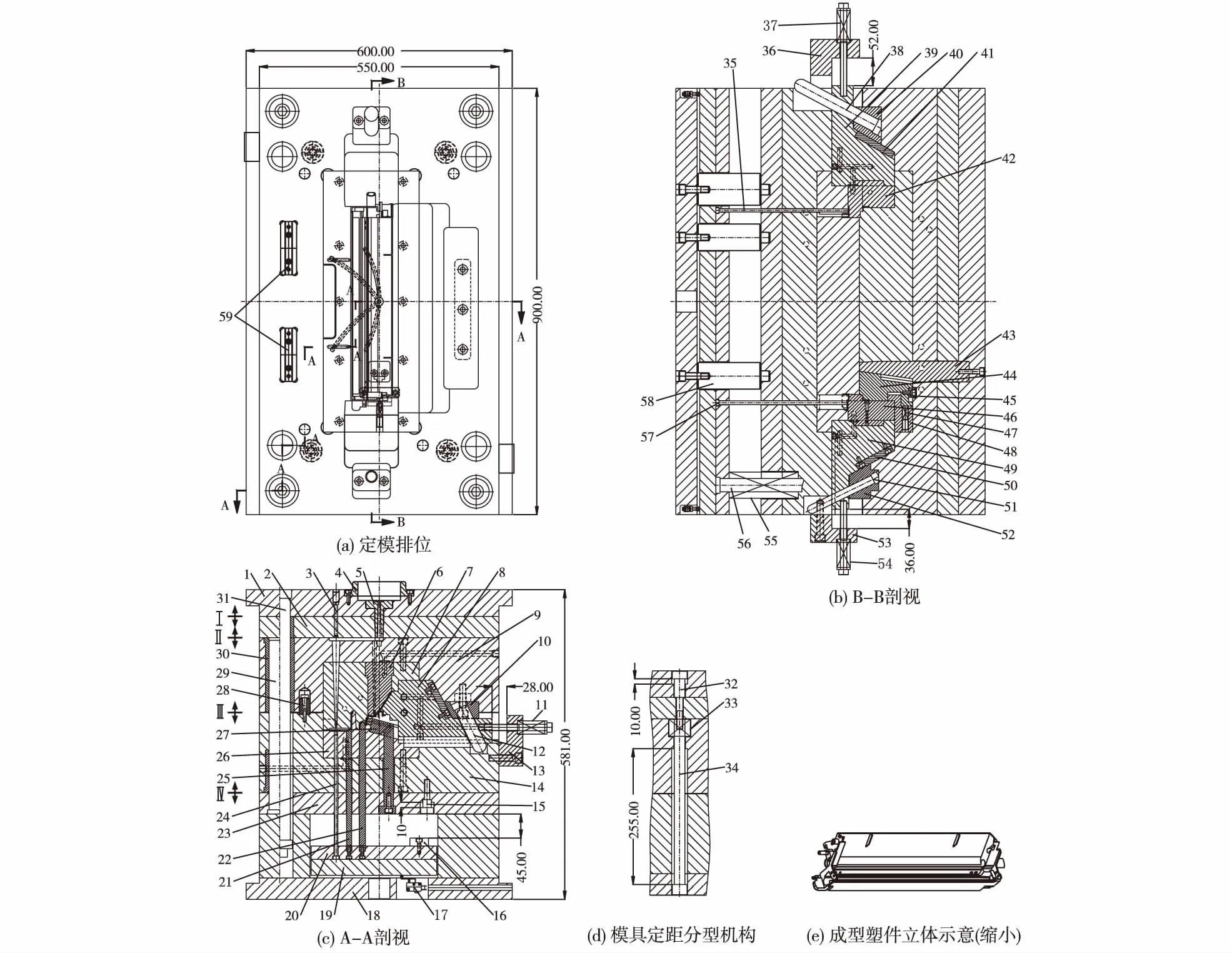

模具采用单型腔,点浇口,4点进料。塑件的6个倒扣均采用侧向抽芯机构。模架采用标准型三板模架,规格型号为:DAI-5590-A140-B150-C120-470。即模具长900 mm,宽550 mm,方铁高度120 mm,长导柱长度470 mm,定模A板厚140 mm,动模B板厚150 mm,方铁高度120 mm,有托板,但由于塑件需要动模内侧抽芯,故托板需要改装成活动式。模具总重量约2.1 t,属于大型模具。模具详细结构见图2。

图1 复印机定影器主板零件(单位:mm)

图2 复印机定影板模具结构(单位:mm)1—定模固定板; 2—脱料板; 3—流道拉杆; 4—定位圈; 5—浇口套; 6—定模型芯; 7—定模镶件; 8—右滑块; 9—定模A板; 10—锁紧块; 11—弹簧; 12—斜导柱; 13—挡块; 14—动模B板; 15—限位螺钉; 16—方铁; 17—行程开关; 18—动模固定板; 19—推件底板; 20—推件固定板;21—方推杆; 22—动模活动型芯; 23—活动托板; 24—流道凝料推杆; 25—T形扣推拉块; 26—动模镶件; 27—动模内抽芯; 28—尼龙塞; 29—短导柱;30—导套; 31—长导柱; 32—限位螺钉; 33—弹簧;34—小拉杆 35—推杆;36—挡块; 37—弹簧; 38—斜导柱; 39—上滑块; 40—斜导柱固定块; 41—耐磨块; 42—侧向抽芯; 43—T形扣推拉块; 44—定模内侧抽芯; 45—挡块;46—外侧抽芯; 47—弹簧; 48—弹簧固定板; 49—下滑块; 50—耐磨块; 51—斜导柱; 52—锁紧块; 53—下挡块; 54—弹簧; 55—复位弹簧; 56—复位杆; 57—推柱; 58—撑柱; 59—锥面定位块

2.2 成型零件设计

动、定模成型零件均采用镶拼式结构。分型面上设计了锥面定位结构。模具成型零件由定模型芯6、定模镶件7、动模型芯22、动模镶件27以及5个侧向抽芯组成。成型零件材料采用日本热作模具钢SKD61。该钢材韧性与抗高温疲劳性能能佳,且有良好的抛光性能。为提高耐磨性,型腔表面进行氮化处理。

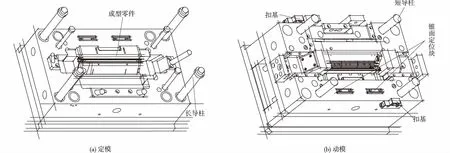

2.3 导向定位系统设计

模具运行过程中所有相互固定的零件都设计了定位销定位,所有相互滑动的零部件都设计了导柱、导套导向,保证模具中所有的活动零件都能够按照规定的方向安全运行[2],见图2和图3。动模镶件和定模镶件之间也设计了锥面定位结构,保证模具每次开合各零件间配合精度的延续性。该模具导向系统包括4支规格型号为φ40 mm×470 mm的长导柱31,4支规格型号为φ40 mm×320 mm的短导柱29以及相匹配的导套。内外侧抽芯机构中滑块都采用T形导槽导向。模具定位机构包括动定模镶件分型面之间的锥面定位块59和侧向抽芯机构内的定位挡块13,36和53,以及A、B板之间的边锁(见图3)。

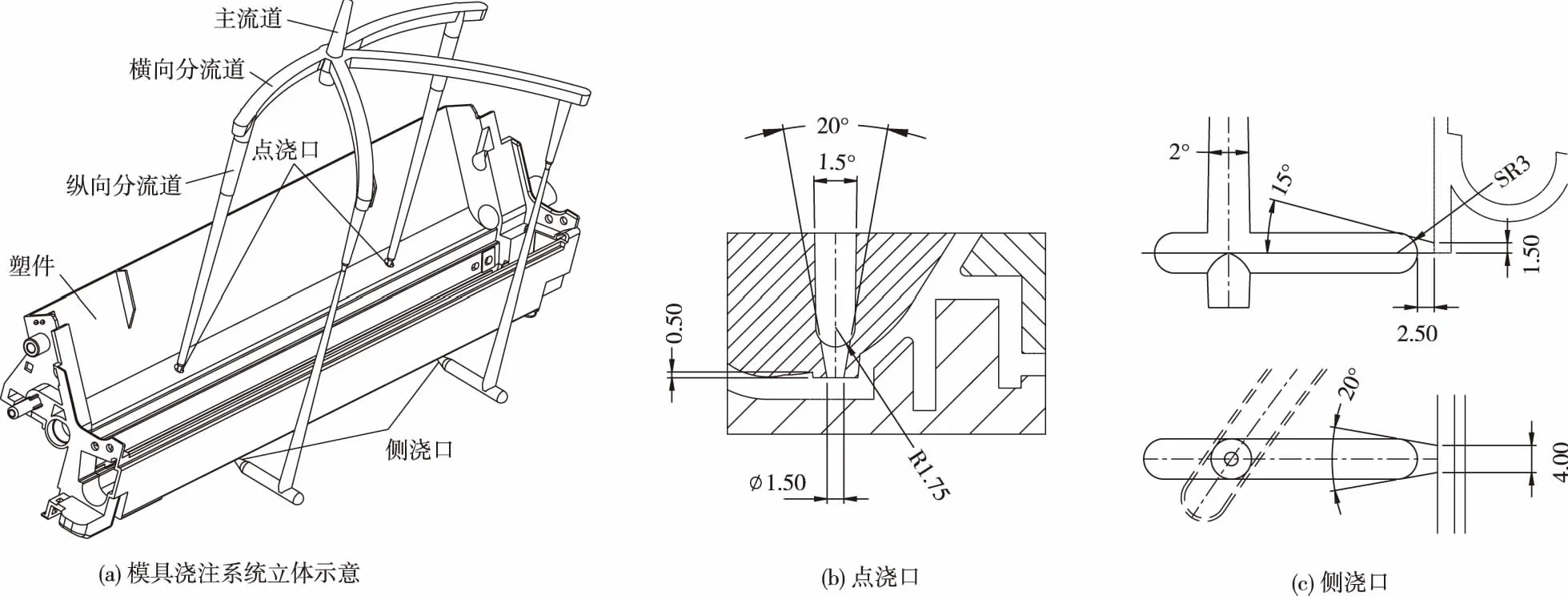

2.4 浇注系统设计

成型塑件属于投影面积较大的板类零件,必须多点进料,模具浇注系统详细结构见图2和图4。鉴于成型塑件结构特点和质量要求,模具采用点浇口从4点进料,其中2点直接进入型腔,见图4(b),点浇口直径1.5 mm。其余2点转侧浇口由外侧面进入型腔,侧浇口长宽尺寸为4.0 mm×1.5 mm,如图4(c)。

图3 复印机定影板注塑立体示意

图4 模具浇注系统(单位:mm)

2.5 侧向抽芯机构设计

模具设计了6个侧向抽芯机构,其中S1~S4 4个外侧抽芯机构均采用“斜导柱+滑块+挡块+外置弹簧”的组合形式[3],主要由斜导柱12,38,51,滑块8,39,49,弹簧11,37,54,挡块13、36,53组成。而动模内侧抽芯机构S6则采用“斜抽芯+T形槽+T形扣”的组合形式,由内侧斜抽芯27和T形扣推拉块25组成。定模内侧抽芯机构S5则采用“内滑块+T形扣锁紧块”的组合形式,由内滑块44和T形扣推拉块43组成。

2.6 定距分型机构设计

该模具的分型机构由内置尼龙塞28、小拉杆34、限位螺钉32、弹簧33以及外置扣基组成(见图3)。在定距分型机构的准确控制下,开模顺序由至,开模距离分别为10 232,10 300 mm。

2.7 温度控制系统设计

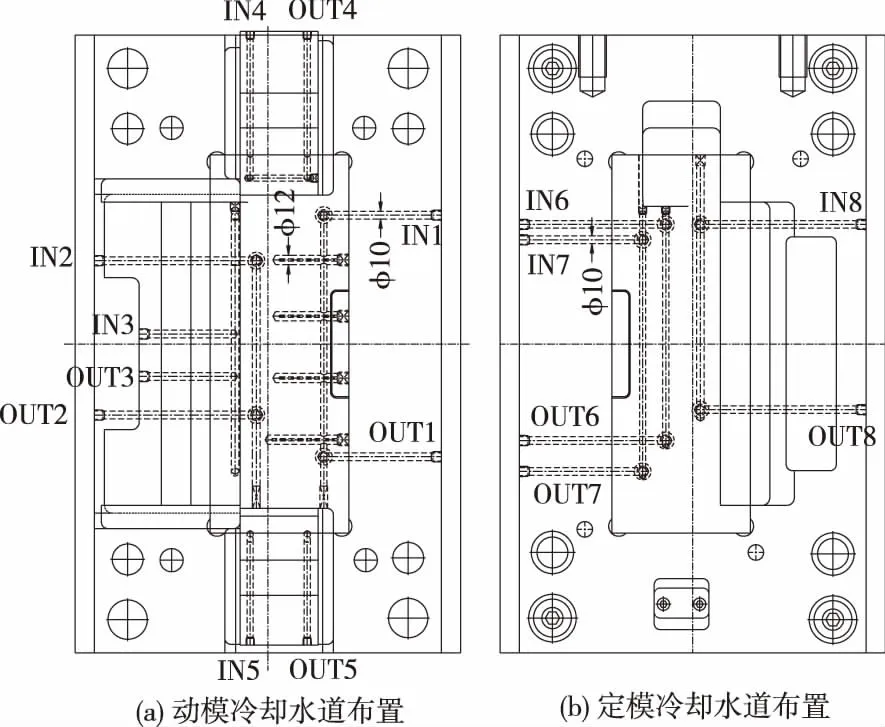

定模采用了3组冷却水道,动模设计5组冷却水道(其中3组设计在滑块里面),包括隔片式水井和直通式水管,水井直径为12 mm,水管直径均为10 mm,详见图5。温度控制系统对模具冷却充分,因而成型周期降低到30 s,模具的劳动生产率提高了约10%,尺寸精度和塑件的质量都达到了设计要求。

图5 模具温度控制系统

3 模具工作过程

1) 填充:ABS树脂熔体经过点浇口浇注系统分别由2个点浇口和2个侧浇口进入模具型腔。

2) 开模:4个分型面在定距分型机构作用下依次打开。在尼龙塞28、弹簧33的作用下,模具先从分型面Ⅰ处打开,打开距离为255 mm,由4根小拉杆34控制。接着模具从分型面Ⅱ处打开,打开距离为10 mm,由4个限位螺钉32控制。模具再从分型面Ⅳ处打开,T形扣推拉块25拉动动模内侧抽芯27进行向内侧向抽芯。分型面Ⅳ打开打开距离为10 mm,由4个限位螺钉15控制。模具最后从分型面Ⅲ处打开。在打开的过程中,斜导柱12拨动滑块8,斜导柱38拨动滑块39,斜导柱51拨动滑块49进行塑件外侧抽芯。

3) 脱模:注塑机顶棍通过模具底板18上的K.O.孔推动推件固定板19,进而推动推杆21,24,35和57将成型塑件推离动模型芯。

4) 合模:塑件脱模后,注塑机推动动模合模,模具接着下一次注射成型。

4 结语

在复印机定影器主板注塑模具设计过程中充分汲取了以往同类型塑件注塑模具的成功设计经验,同时也针对其不足之处包括模具在生产过程中容易出现的问题进行了认真分析,在结构和材料选用方面做了以下改进和创新:1) 在动模A板和定模B板之间增加了2个锥面定位块和2个直身边锁,它们相互作用,大大提高了模具的刚性及成型塑件精度;2)动模和定模内侧抽芯均采用T形槽和T形块组合结构,由于T形块始终在T形槽内滑动,省去了定位零件,简化了模具的结构,减小了模具发生故障的几率,提高了模具使用寿命;3)在模具冷却方面,模板和侧向抽芯均有单独的冷却水道,每股冷却水道水温均采用模温机和冷水机控制,对模具的冷却充分且均衡,大大降低了模具的注射周期,提高了成型塑件的尺寸精度。

模具试模一次成功,投产后运行安全平稳,塑件尺寸达到MT3精度要求,各项测试达到复印机国家标准,注射成型周期为30秒,提高经济效益约10%。