全塑尾门长玻纤增强聚丙烯的制备及性能研究

闫溥 蒋文远 黄骏霖 邵之杰 刘彬

(1.会通新材料股份有限公司,安徽 合肥,230012;2.东风汽车公司,湖北 武汉,430058)

汽车轻量化水平已经成为汽车技术发展上的一个关键方向。以塑代钢降重最为明显,逐步在发动机罩盖、前端模块、仪表板骨架、车门内衬板、蓄电池盖板制件上等得到广泛应用。采用非金属材料制造的汽车尾门与传统金属材料相比[1-3],零部件具有重量轻、集成度高、设计自由度高、生产周期短和行人保护能力强等优点,国内外汽车主机厂、零部件公司和材料公司纷纷将全塑尾门作为车身轻量化方案开发的重点。

目前受限于现有的制造工艺及进口原材料,全塑尾门的单件成本仍高于钣金尾门。全塑尾门仅在部分外资汽车品牌中实现应用,主要有路虎极光、沃尔沃XC60、东风标致3008、雪铁龙DS6、日产奇骏、英菲尼迪EX、宝马X3等。

下面主要是以全塑尾门所用的长玻璃纤维(LGF)增强聚丙烯(PP)复合材料(PP-LGF)为研究对象,研究了LGF含量和PP基料熔体流动速率(MFR)对PP-LGF复合材料力学性能的影响;并考察了表面极性剂HT-17含量对PP-LGF复合材料黏结性能的影响,通过力学特性和黏结特性的研究,获得最佳的配方组合,为全塑尾门玻纤增强PP材料的国产化应用奠定基础。

1 试验部分

1.1 主要原料

PP分别为M60T,镇海炼化公司;HP480S,韩国大林公司;Z30S,镇海炼化公司;1100N,沙特APC公司;S1003,上海赛科公司。LGF,ER14-1000-988A,浙江巨石公司;马来酸酐接枝PP(PP-g-MAH),1001,以色列普利朗公司。表面极性剂,HT-17,自制,富含—C—OH和—C—NH2极性基团。

1.2 主要设备

ZSK30型双螺杆挤出机,德国W&P公司;MA2800型注塑机,宁波海天公司; CMT4204型万能实验机,ZBC1400-1型冲击实验机,均为美特斯工业公司;Spectrum 2000型红外光谱仪,英国Perkin-Elmer 公司;S-4800型扫描电子显微镜,日本高新公司;JTV150型二次元光学影像仪,苏州嘉腾公司。

1.3 样品制备

称取PP,质量分数3%的PP-g-MAH进行充分混合后,在挤出机上熔融塑化,主机转速250 r/min,挤出温度190~210 ℃,然后和连续玻璃纤维(GF)在特制浸润装置作用下完成树脂对玻纤束的浸渍(温度为300 ℃),浸渍的样条经过牵引、风干、切粒获得12 cm 的PP-LGF复合材料。

1.4 样品表征

拉伸强度按ISO 175:2010测试;弯曲强度和弯曲模量按ISO 178:2010测试;悬臂梁缺口冲击强度按ISO 180:2016测试,表面张力值按DIN ISO 8296:2008测试。

将PP-LGF复合材料在MA2800型注塑机上采用矩形截面的阿基米德螺旋线模具进行注射成型,注射温度240 ℃,注射压力100 Pa,注射速度40 mm/s, 测试复合材料的流长比。

将PP-LGF复合材料拉伸样条置于650 ℃处理5 h,去除PP树脂,得到GF样品,从中随机取300根GF,采用二次元光学影像仪测量其保留长度,得到GF保留长度分布。

PP-LGF复合材料用双组分聚氨酯胶黏结固化后,按GB/T 7124—2008进行剪切强度的测试,主机厂基于经验,要求标准状况下剪切强度不小于1.6 MPa,胶层破坏模式为胶内聚破坏,破坏的面积率不小于70%。

2 结果与讨论

2.1 GF含量对复合材料性能的影响

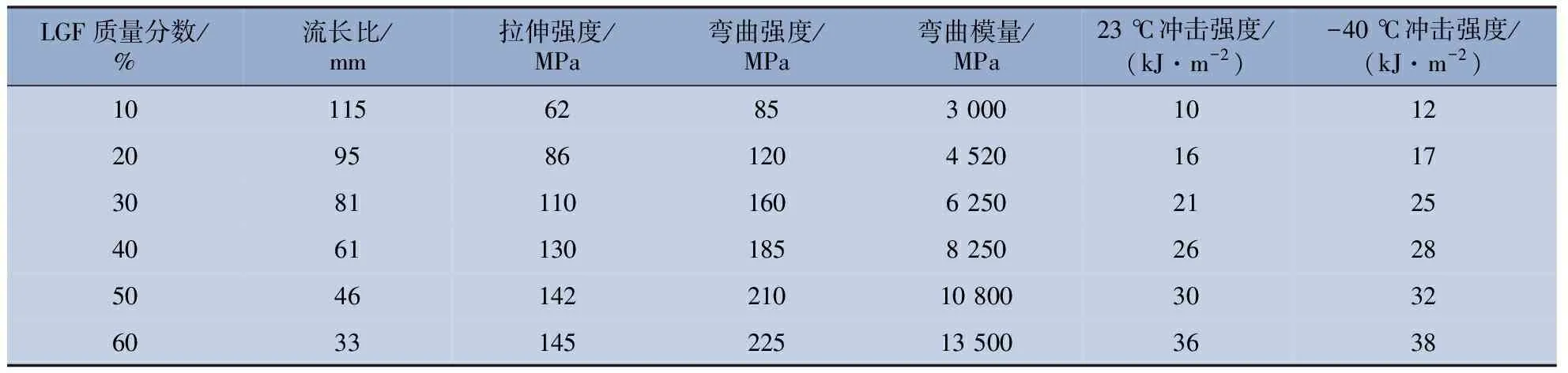

表1为LGF含量对PP(HP480S)为基材复合材料力学性能的影响,随着LGF含量的上升,复合材料的力学性能,包括拉伸性能,弯曲性能和韧性都有不同程度的提高,但LGF质量分数超过40%时,复合材料的拉伸强度增长趋势渐变平缓。

表1 GF用量对复合材料性能的影响

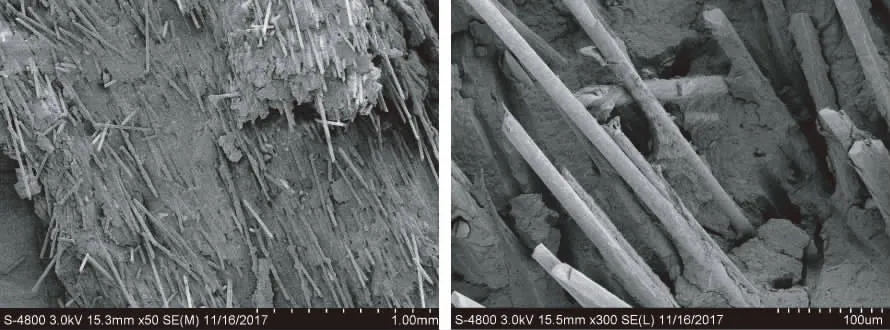

这是由于随着LGF含量的增加,注塑过程中玻纤会相互搭接缠绕[4-5],在基体内逐渐构成三维网状结构, 使得流动困难,流长比变小,但传递并扩散应力能力增强,复合材料的力学性能提高。当LGF质量分数达到40%时,继续增大LGF含量,一方面较高的LGF含量致使其难以分散均匀,如图1所示;另一方面过多的LGF会导致LGF之间以及其与加工设备之间的摩擦增大,使LGF长度减少,进而使拉伸强度的增加变得缓慢[6-7]。同时扫描不同位置的断口形貌,发现拔出LGF表面紧紧包覆树脂。由此可知,复合材料具有良好的结合界面,从而达到优异的力学性能。

图1 PP-LGF(40%)复合材料的冲击断面形貌

为此,LGF质量分数40%的复合材料(记作PP-LGF40),在满足制品刚性要求的同时[8],又能最大化的实现塑料尾门的轻量化。

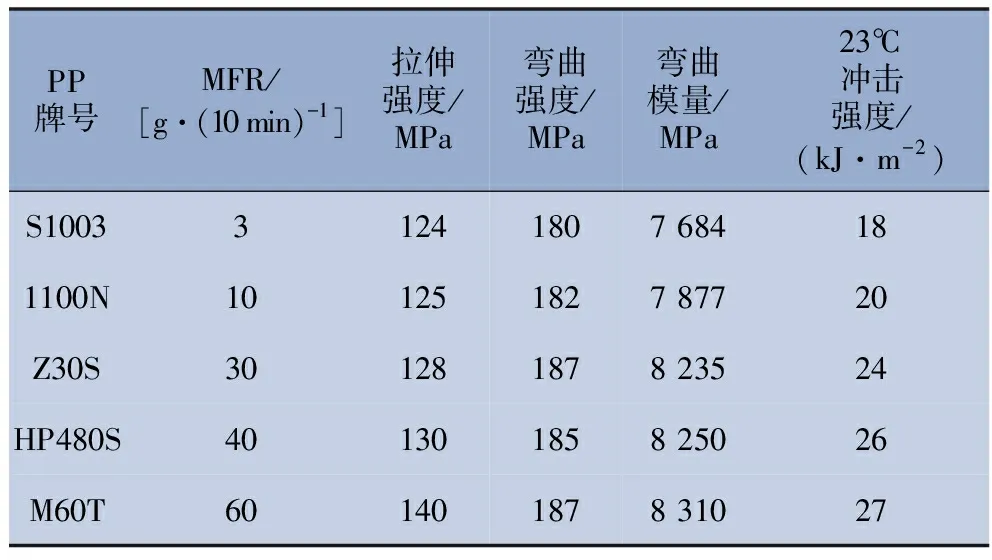

2.2 PP的MFR对复合材料性能的影响

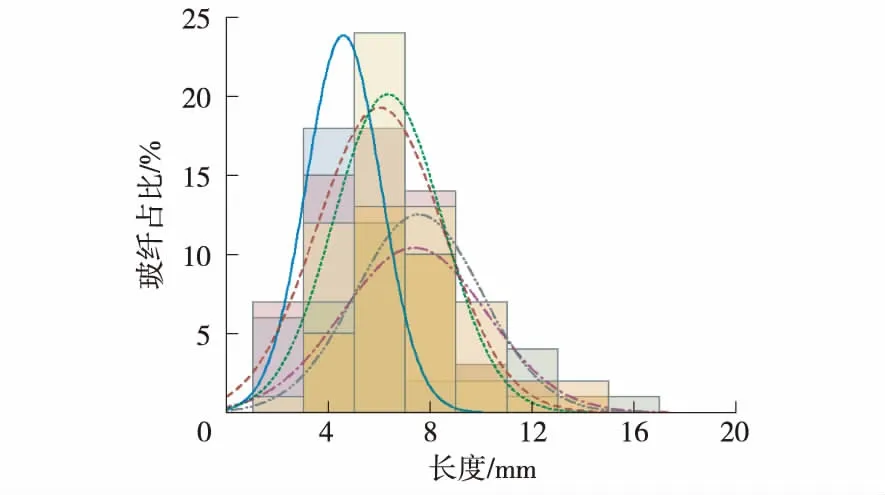

选取力学性能相当,MFR差异较大的5种PP为基体制备PP-LGF40复合材料,研究MFR对复合材料力学性能和玻纤保留长度的影响,如表2和图2所示。随着PP的MFR增加,复合材料的力学性能均有不同程度的提高,特别是冲击性能和拉伸性能提升最为明显。这是由于PP树脂高MFR利于提高其对LGF的浸润程度,减少LGF的团聚现象;同时高MFR树脂降低了对LGF的剪切作用,从而降低加工过程中LGF折损程度,最大程度保持其长度。

表2 PP流动性对复合材料性能的影响

图2 PP-LGF40拉伸样条中玻纤保留长度

由图2可知,在高MFR的PP中,LGF分散更均匀,保留长度相对更大。因此,优选MFR 40 g/10 min以上的PP作为基材。复合材料具有更优异的力学性能,此时,拉伸样条中LGF保留长度均值约在7.4 mm以上。

2.3 表面极性剂含量对复合材料黏结性能的影响

为了便于黏结,一般要求塑料表面的张力值达到42 mN/m以上[9],而PP-LGF复合材料的表面张力仅为30 mN/m,无法满足生产要求,故在材料中添加自制的表面极性剂 HT-17。

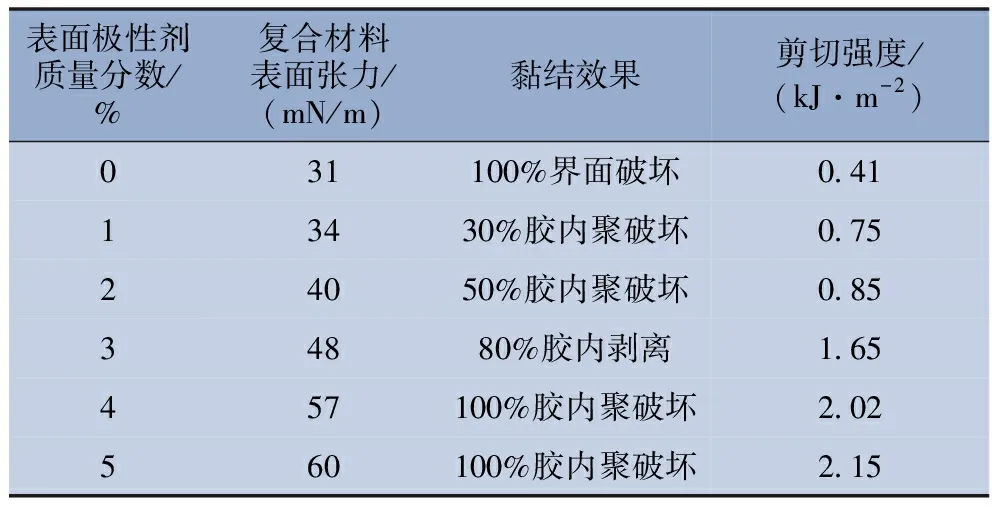

选择PP HP480S为基体材料,研究HT-17用量对PP-LGF40复合材料黏结性能的影响,结果如表3显示。由表3可知,添加HT-17可有效改善其表面张力,当其添加质量分数为3%时,PP-LGF40复合材料的表面张力从31 mN/m增至48 mN/m,经黏结固化后,样品的剪切强度从0.41 kJ/m2上升至1.65 kJ/m2,界面破坏形式由100%界面破坏发展成80%胶内聚破坏,此时,PP-LGF40复合材料的力学性能如表4所示,完全满足塑料尾门对材料刚性和黏结性能的行业要求。

表3 HT-17用量对复合材料黏结性能的影响

表4 PP-LGF复合材料性能

3 结论

a) LGF增强PP复合材料的力学性能,包括拉伸性能、弯曲性能和韧性随GF含量增加而增加,但GF质量分数超过40%时,拉伸强度的增长趋于平缓。

b) PP基材的MFR越大,LGF保留长度越大,复合材料力学性能越优异,MFR为40 g/10 min以上,复合材料中LGF的保留长度均值约在7.4 mm以上。

c) 添加表面极性剂HT-17能提高材料的黏结性能,其添加的质量分数为3%时,复合材料的表面张力从31 mN/m增至48 mN/m,经黏结固化后,样品的剪切强度从0.41 kJ/m2上升至1.65 kJ/m2,界面破坏形式由100%界面破坏发展成80%胶内聚破坏,复合材料的综合性能满足全塑尾门要求。