一种薄壁船形车篮成型模具的设计

唐联耀 侯贤州

(广东科技学院, 广东 东莞, 523083)

薄壁船形车篮在实际生产过程中常常由于模具结构的设计不合理,而导致1次料头切不断、出现2次进料口堵塞、制品表面出现划痕等现象,从而使注塑生产的自动化水平和生产效率降低,因此需要对注塑模具的结构进行优化设计[1-2]。本设计针对船形车篮塑件结构的特点,对模具的主型芯结构、滑块侧抽芯机构、冷却水路进行计算分析,根据单分型面模具设计的结构和原理,对注塑模具的侧抽芯机构、滑块结构、斜导柱机构、冷却系统进行设计。

1 塑件结构的分析

该产品在外观结构上具有较多的凸起,底部和侧壁也具有较多侧孔,需要采用抽芯结构,才能解决脱模过程中的难点问题。该车篮壁厚最大处为4 mm,最小处为3 mm,相对较为均匀。外形体积较小,流道较短,成型材料为丙烯腈-丁二烯-苯乙烯三元共聚物(ABS)属于热塑性材料,热流动性好。产品各部分壁厚较为均匀,故选取同一公差MT4,三维结构见图1所示。

图1 塑件三维示意

2 成型结构的确定

该塑件只有一面开口的朝向,故可以将主分型面设置在船形车篮开口边缘。塑件的体积相对较大、结构相对较复杂,而且需要两侧斜抽芯,所以初步拟定采用一模一腔的结构形式。该塑件具有阶梯分型面,因为浇口完全偏置一边而不利于进料,故采用直接浇口。在Pro/E中进行三维建模,得到注塑件的体积为176.24 cm3,注塑件的质量为193.8 g。经计算在分型面上的浇注系统投影面积为与主流道凝料(包括浇口)在分型面上的投影面积相等,因此可以按照单型腔模的统计分析方法来进行接下来的设计。

3 型腔与型芯结构设计

图2 Pro/E分模

型腔即为材料成型与冷却凝固的空间,其形状与产品相同。按照其结构的不同可分为整体式、组合式、镶拼式和整体嵌入式,本设计采用整体嵌入式结构,采用Pro/E软件进行分模及模具结构的设计,三维结构见图2所示。本模具型芯采用整体式结构,结构见图3所示。根据整体式型芯的结构与塑件结构尺寸,设计得到型腔的二维结构见图4所示。

图3 主型芯结构

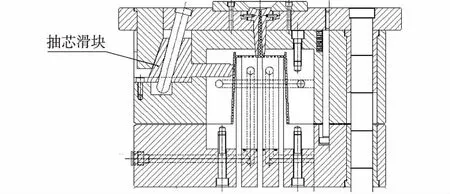

4 抽芯结构及滑块的设计

4.1 抽芯结构的设计

由于车篮侧壁有较多的侧孔,而且侧孔位置分布不均,所以在侧壁多孔处采用大滑块抽芯,这样能解决塑件脱模难的问题,在模具开模过程中,能够较好的脱出塑件,满足塑件成型加工的要求,具体设计见图5。

图5 模具结构中抽芯机构

4.2 滑块的设计

本设计中的侧型芯为尺寸不大的凸起结构,因此为简化加工,设计整体式滑块结构。滑块的导滑槽设计选用常见的T形结构。

为保证滑块具有滑动稳定性,滑块长度与滑块宽度之比要大于1.5。而且为了保证抽心动作完成后滑块始终位于滑道内,导滑槽内部留有的长度不小于滑块全长的2/3。根据上面的要求设计滑块长度为50 mm,宽度为24 mm,导滑槽长度为114 mm。抽芯距离经计算为5 mm,保证全部过程中滑块整体全部位于滑槽内,工作过程稳定。本设计采用的定位结构是有弹簧、螺钉和挡板构成的常见结构。

5 冷却系统

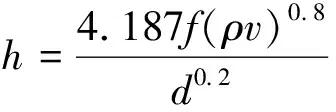

动模侧对型芯进行冷却的水路条数(X)按照公式(1)~(6)计算。

(1)

(2)

(3)

△θ=θm-(θ1+θ2)/2

(4)

(5)

(6)

式(1)~(6)中,v表示冷却水的流速;qv表示水的体积流量,qv=1.02×10-2m3/min;d为冷却水路的最佳直径,d=12 mm;h表示水壁交界处转热系数;水的密度ρ=1 000 kg/m3,f为传热系数,为0.672;A表示冷却水管道的导热总面积;C表示水的比热容为4.187 kg/ (kg·℃),查阅参考文献[3],ABS的单位热流量Qs取350 kJ/kg,△θ表示冷却水变化的温度;θm表示冷却水最大的温度,其中出水口的水温为θ1=25 ℃;冷却水道进水口的水温θ2为22 ℃;L表示冷却水管道的长度,L=100 mm。计算得X=1.94,因此取值水路条数为2。具体冷却水道见图6所示。

图6 模具中的冷却水道

6 模具工作过程

模具工作的步骤:1)首先烘干塑料ABS,并且把其装入料斗中;2)对模具的型腔进行必要的清理,另外在其表明涂抹脱模剂,对其进行必要的加热;3)通过合模以及锁紧模具加紧模具;4)对塑料进行预塑化处理,准备注射装置,开始注射;5)注射过程主要包括充模、保压、倒流、浇口冻结后的冷却、脱模;6)脱模过程,定模板在4个强力弹簧的回复力作用下首先分离,侧型芯能够在斜导柱的作用下,向预定的方向实现抽芯,假如滑块能够进入抽芯的范围,那么定位装置就不再向下运动,在4个限位螺钉的作用下第一分型面完全分开,与此同时,推板在注射机顶杆的作用下,能够带动推杆工作,从而工件能够从模具上面脱落。

模具在现场实际工作过程中,工作较稳定,而且模具在投产后进行了大批量生产,生产周期为每件20 s,在生产过程中出现次品的几率较小,模具工作稳定可靠。

7 结论

针对车篮内部结构多深孔,侧壁多侧孔的情况下,为了达到篮形塑件的结构精度要求,设计了一副成型过程较稳定的模具。1)侧壁结构采用大滑块抽芯,满足了车篮塑件侧壁成型的要求,使塑件能够成功脱模。2)为了避免进料难的问题,同时考虑抽芯机构的运动,采用直接浇口,使模具运动更加趋于稳定。3)针对模具抽芯滑块导滑槽和冷却水道设计进行精确计算,使模具运动更精确。4)运用Pro/E造型分模,数据化分析更精确。经过以上对模具的成型结构、侧抽芯机构、滑块结构、冷却系统进行综合设计,模具投产后,大批量生产,效率较高。