离聚体型永久性抗静电剂的制备及性能测试

张玡珂 李彩利 杜程 李昂 陈弦*

(1.四川大学化学学院,四川 成都, 610065;2.四川大学高分子科学与工程学院,四川 成都, 610065)

添加抗静电剂来克服材料本身固有的绝缘性来实现其抗静电性能,已成为抗静电技术的主要手段。但传统的抗静电剂的使用受很多条件的限制,如在塑料加工领域,热塑性工程塑料加工温度高,加工条件极为苛刻,迫切需要开发稳定性好、加工性更佳的抗静电剂[1]。在包装领域,包装材料需要承受生产、运输和使用等各环节所带来的磨损、淋洗和温度差异等极为苛刻的条件,这些条件往往会导致添加型抗静电剂的析出。

为了实现抗静电剂作用的长久性、稳定性及对苛刻条件的适应性,高分子型抗静电剂应运而生。目前,包装材料中,应用最为广泛的是聚烯烃材料。聚烯烃类材料具有较低的极性,而表面活性剂类抗静电剂通常是高极性的,因而两者的相容性是一个很大的问题,为此,寻找一种适合于聚烯烃类包装材料的永久性抗静电剂成为了当今较为热门的课题。而离聚体中分子链长链段本身就是聚烯烃,所以离聚体具有与聚烯烃包装材料相容性很好的优势。下面以乙烯丙烯酸共聚物(EAA)、硬脂酸和氢氧化钾为主要成分制备了离聚体型抗静电剂,并对其抗静电效果进行了评价。

1 试验部分

1.1 主要原料及设备

EAA,PRIMACORTM3460,Dow化学公司;线性低密度聚乙烯(LLDPE),DFDA7042,茂名石化公司;低密度聚乙烯(LDPE),2426K,大庆石化公司;高密度聚乙烯(HDPE),HD5420GA,独山子石化公司。聚丙烯(PP),340R和RP342N,兰州石化公司。

流延机,RHEMIX 9000,德国HAKKE公司;同向啮合双螺杆挤出机,SHJ-35,南京浩特机械设备有限公司;注塑机,160T,宁波海天塑机集团有限公司;表面/体积电阻率测试仪,Best 212,北广精仪有限公司;万能材料试验机,DJS-5010DW,成都德祥科技有限公司;全自动平板硫化机,KY-3201,广东省东莞市开研机械设备厂。

1.2 测试与表征

测试样品按GB/T 10580—2015制备;材料体积电阻率和表面电阻率按照GB/T 1410—2006测试;按照GB/T 1040.5—2008裁制Ⅱ型试样进行力学性能测试;拉伸性能按照GB/T 1040.1—2006测试。

1.3 抗静电剂的制备

将硬脂酸与氢氧化钾按照物质的量比1∶1的比例预混合,将预混好的母料加入烧杯中,在70 ℃的条件下硬脂酸逐渐熔化,氢氧化钾形态不变,搅拌3 min,自然冷却至室温,将冷却后的物料压制成片或研磨成粉。将上述调配好的母料作为中和剂加入到含有EAA材料的基体中,制成抗静电剂。

将抗静电剂与LLDPE(或LDPE,HDPE,PP)机械混合均匀后,采用以下3种工艺制样:1)流延加工,流延机温度均控制在180 ℃左右,螺杆转速45 r/min;2)挤出加工,挤出机温度控制在180 ℃左右,转速为450 r/min。设定全自动平板硫化机温度为180 ℃,保压1 min,排气3次,制备得到2 mm厚的样片;3)注塑加工,注塑机温度在180 ℃左右,储料量70 cm3,注射时间2 s,保压时间1 min,冷却时间1.5 min,制备2 mm厚的样片。

2 结果与讨论

2.1 LLDPE的抗静电性能

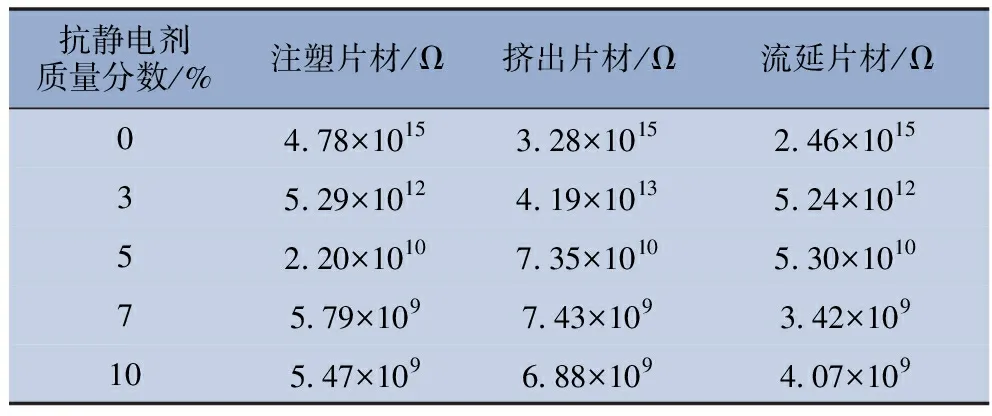

通过挤出粒料压片、注塑成片和流延成片3种工艺制备LLDPE片材,并评价其抗静电性能,结果见表1。如表1所示,随着抗静电剂添加量的增多,LLDPE的表面电阻率较快地降低,添加质量分数3%的时候表面电阻率已降低,具备一定的抗静电性能,质量分数5%时,表面电阻率已达到1010Ω数量级,而杜邦公司所生产的抗静电剂在达到此数量级时添加质量分数需10%~20%。抗静电剂质量分数7%时,LLDPE的表面电阻率在109Ω数量级,抗静电能力已属于较高的水平。表明该抗静电剂的抗静电性能这一个指标已达到高分子型永久性抗静电剂技术要求。

表1 抗静电剂和加工方式对表面电阻率的影响

如表1所示,不同加工方式所制备的LLDPE片材的抗静电性能相仿,挤出加工所得到的制品抗静电性能较差一些,主要是由于LLDPE在大型双螺杆挤出机中受到了充分的剪切,致使其中的离聚体的结构遭到了部分的破坏,其疏导电荷的网络也因此受到影响,其抗静电性能受到了影响。除此之外,挤出的粒料需要经过180 ℃模压制成片材,故其经历了二次加工过程,二次加工过程同样也会对离聚体的结构产生一定的影响[2],所以,在遭受强剪切的加工过程时,该抗静电剂的作用效果会受到一定程度的影响。

2.2 抗静电剂对LLDPE力学性能的影响

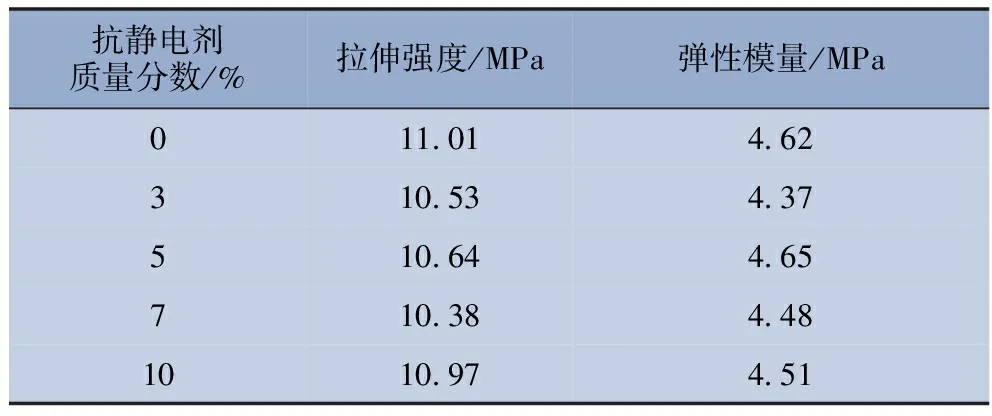

将LLDPE与抗静电剂直接混合,通过注射成型方式制备样条,并测试其拉伸强度和弹性模量,结果见表2。如表2所示,加入抗静电剂LLDPE的拉伸强度和弹性模量略有降低,但下降程度较低。主要是因为抗静电剂里面填充了较多的起润滑和分散作用的助剂,小分子助剂的加入使得材料拉伸性能下降较明显,但因为助剂中存在的离子聚合物成分,加入后可在LLDPE基体内产生一定的交联网络结构[3],使LLDPE的力学性能得到一定程度的提升,两者相互作用的结果为,助剂添加后与原材料拉伸性能相近。

表2 抗静电剂对片材力学性能的影响

2.3 抗静电剂永久性的测试及评价

2.3.1 自然放置处理

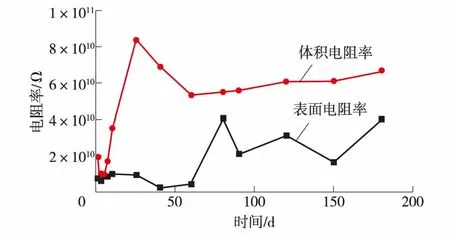

含有抗静电剂质量分数为7%注射成型的LLDPE样片的表面电阻率和体积电阻率随放置时间的关系,如图1所示。

图1 静电剂添加后表面及体积电阻率与放置时间的关系

由图1可知,随着时间的延长,LLDPE的表面电阻率和体积电阻率均有不同程度的提高,但所有数据均在1010Ω之内,仍符合抗静电材料的性能要求。经过了50 d后,LLDPE的抗静电性能维持在了一个稳定的范围,说明其抗静电效果较稳定。

2.3.2 水洗及擦拭处理

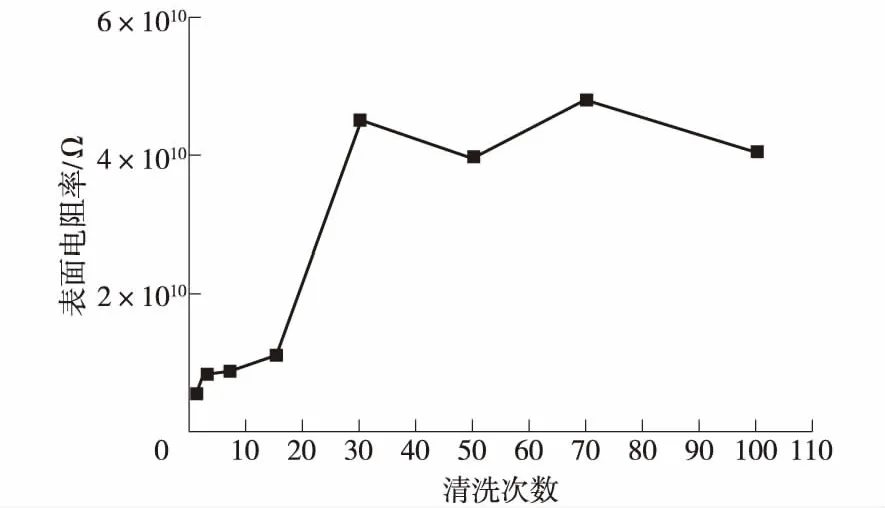

采用水洗-擦拭-烘干-重复水洗试验,模拟材料在使用过程中接触的水汽、雨淋等条件和摩擦、高温等情况。材料为注射成型含抗静电剂质量分数为7%的LLDPE,其表面电阻率和水洗试验循环次数的关系,如图2所示。

图2显示,LLDPE的表面电阻率在水洗循环20次以前仍保持在较高水平,在1010数量级以内。随着水洗次数的提高,表面电阻率略有升高的趋势,但在30次水洗循环以后,表面电阻率维持在4.00×1010Ω左右,直至100次水洗循环结束时,LLDPE的表面电阻率数据仍为4.06×1010Ω,符合抗静电材料表面电阻率在109~1012Ω的要求。材料的表面电阻率仍保持在稳定水平说明了材料本身具有抗静电的能力,且该能力与离聚体的结构及在基体中的分散效果相关,耐自然放置和耐水洗性能说明了该抗静电剂在基体中的结构相对较稳定,不易因外界因素而消耗[4-5]。

图2 表面电阻率与水洗循环次数的关系

2.4 抗静电剂在其他材料中的应用

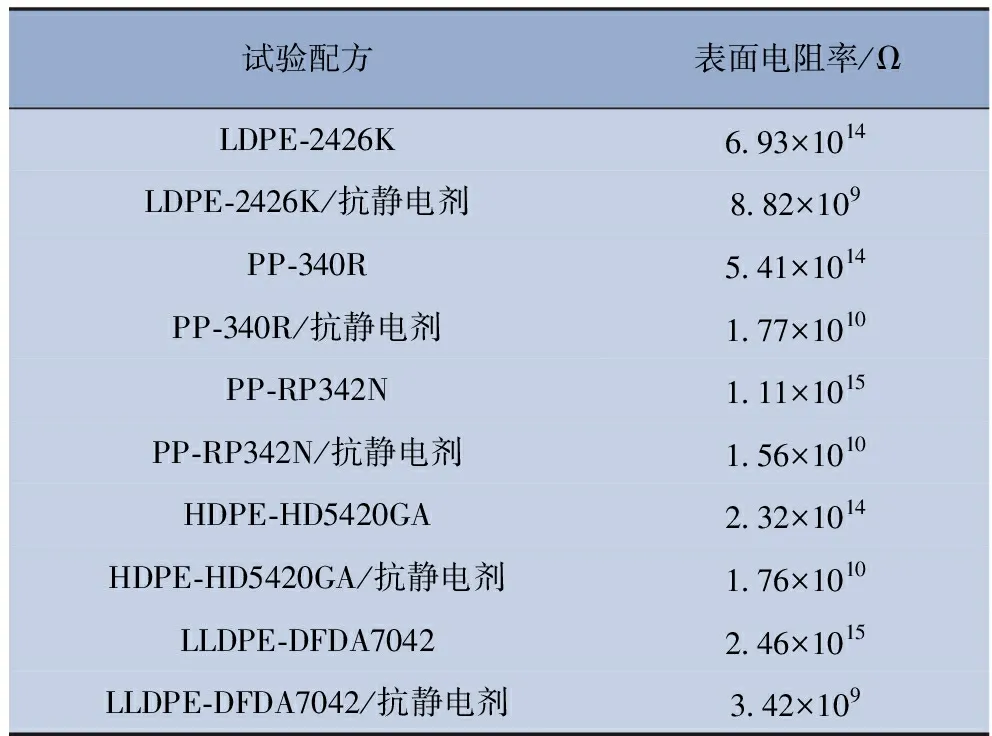

将质量分数7%的抗静电剂加入LDPE,PP,HDPE,LLDPE中,分别测试了其原材料和加入抗静电剂后的表面电阻率数据,以此验证该抗静电剂的作用效果。采用流延加工的方式制样,制得的样品表面电阻率测试结果如表3所示。

表3 材料的表面电阻率

如表3所示,加入质量分数7%抗静电剂后,LDPE,PP, HDPE,LLDPE具有明显的抗静电性能,符合抗静电的要求,效果比较明显,也验证了离聚体型永久性抗静电剂有着一定的广泛性和适用性。

3 结论

1) 制备的离聚体型抗静电剂适用于主流的加工条件,且该抗静电剂最适宜添加量为质量分数7%。

2) 添加质量分数7%的抗静电剂后,LLDPE的力学性能稍微有所下降强度,其中,拉伸强度下降在5%以内,弹性模量下降在3%以内。

3) 通过自然放置和水洗擦拭试验后,样品的表面电阻率仅下降一个数量级,仍具有良好的抗静电能力,试验充分验证了合成的抗静电剂具有永久性抗静电剂的特点。