ICP-OES法测定PPR管材料中的金属含量

郭换如

(中国石化扬子石油化工有限公司研究院,江苏 南京,210048)

无规共聚聚丙烯(PPR)管材具有质量轻、耐腐蚀、不结垢、使用寿命长等特点,是冷热水输送管的极佳选材[1-2]。在PPR管材料研发过程中,通过加入氢气,调节物料的熔体流动速率(MFR),通过改变聚合条件,控制分子链上乙烯链节分布和相对分子质量。除MFR和乙烯含量是过程产品一个重要的控制指标外,适时检测各个反应釜粉料中特定金属元素含量也可以为工艺参数调节提供数据支撑,通过金属元素含量的大小可以推断催化剂在每个反应器内的停留时间,反应活性及金属残留对后续反应和产品质量的影响。由此可见,金属元素含量的检测在PPR管材料研发中对工艺控制具有一定的数据指导意义。

而在金属元素含量检测方面,电感耦合等离子体发射光谱仪(ICP-OES)分析方法由于步骤简单,一次性测定全部待测元素,是一个花费少、污染少、流程短的环保性方法,有着宽广的发展前景[3]。ICP-OES在微量元素同时测定方面成为其他分析技术如原子吸收光谱、X射线荧光光谱等方法无法比拟的一种分析手段。下面介绍了用ICP-OES测定PPR管材粉料中金属元素的方法。

1 试验部分

1.1 仪器及试剂

ICP-OES, OPTIMA8000, 美国珀金埃尔默公司;马弗炉, CWF11/13B, 英国CARBOLITE公司;(双蒸馏水)自动纯水蒸馏器,A4000D,英国STUART公司;盐酸及硝酸, 优级纯,南京化学试剂有限公司;铁、镁、铝、钛单元素标准溶液,1 000 mg/L,国家标准物质研究中心。

1.2 ICP-OES工作条件

高频发生器入射功率,1 300 W;辅助气流量,0.3 L/min;等离子气流量,15 L/min;雾化气流量,0.8 L/min;观察高度,15 mm;蠕动泵泵速,1.5 mL/min。

1.3 样品预处理

准确称取15 g左右PPR样品于石英坩埚中,放置于电炉上加热至有烟气产生时,用定性滤纸将其引燃,燃烧至烬,随后将坩埚移至马弗炉(箱式电阻炉)内,550 ℃煅烧3 h;冷却后取出加入10 mL 按1∶1(体积比)稀释后的盐酸,在140 ℃电热板上加热至剩余1~2 mL,最后用二次蒸馏水定容至10 mL。同时制备空白样品。

1.4 元素最佳分析线

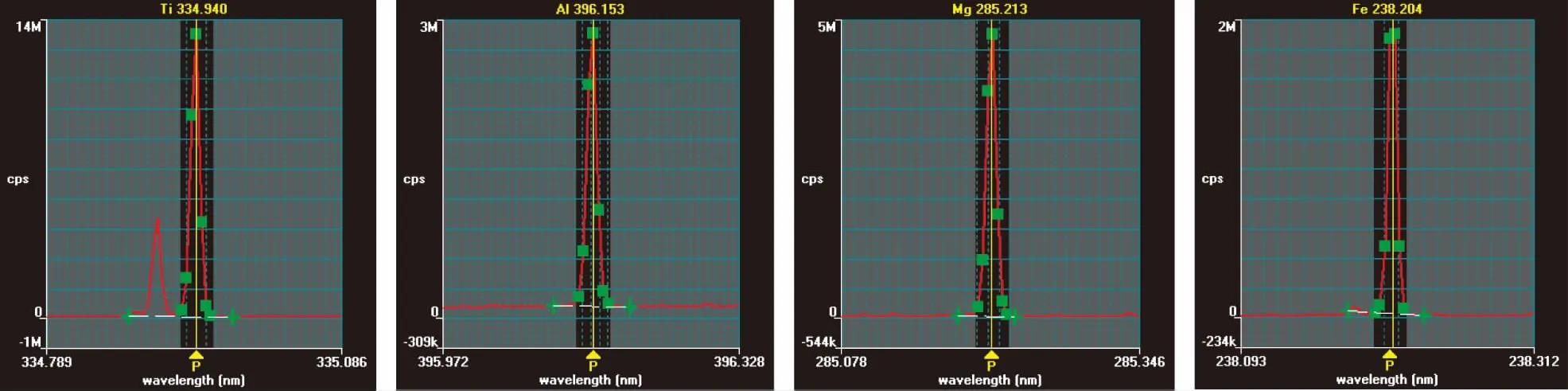

将Fe,Mg,Al,Ti各单元素标准溶液配制出浓度分别为0,2,10 mg/L的混合标准溶液,以体积分数5%的硝酸溶液为空白样品测得校准曲线,利用ICP-OES自带软件所提供的背景校正功能,依次检查上述各元素波长的情况,得到各金属元素Fe,Mg,Al,Ti的最佳分析线分别为238.204,285.213,396.153,334.940。

1.5 样品中元素的测定

开启ICP-OES,建立标准工作曲线,将被测样品信息分别输入其工作软件。在与制作标准曲线相同的工作条件下依次测试样品及空白样品,计算机将分别自动计算出样品中的所测金属元素含量。

2 结果与讨论

2.1 共存元素的影响

PPR管材料生产过程金属元素主要来源于设备、催化剂、助剂或添加剂,有Fe,Mg,Al,Ti等,随着各反应釜内反应程度的不同,其中含有的金属元素也会有相应地变化。通常在样品处理过程中,通过取样量、最后溶液定容量将各元素的含量控制在0.1~100.0 μg/g。在这种情况下,试验考察共存元素间的干扰,结果见图1。

图1 共存元素发射光谱分析

从图1可以看出Fe,Mg,Al,Ti这4种共存元素间并无相互干扰现象,各元素谱图清晰无干扰,其中Ti元素除在波长334.940 nm处有一个峰,在334.903 nm处还有一小峰,但两峰也并无干扰。

2.2 样品溶液酸度的影响

在样品溶液中,由于样品的酸度等物理性质对提升量、雾化效率的影响导致的化学干扰造成光谱强度值发生变化。本试验分别取含有Fe,Mg,Al,Ti元素浓度均为10 mg/L的标样于试管中,分别加入0.1,0.2,0.3,0.4,0.5 mL的硝酸,配制成其酸度(体积分数)分别为1%,2%,3%,4%,5%的溶液。在完全相同的仪器操作条件下分别测定5组溶液中各元素的谱线强度。测试结果见表1。

表1 溶液酸度对被测元素谱线强度的影响

由表1可知,随着酸度增大,各个元素的谱线强度呈减弱的趋势。因为酸的解离消耗能量而降低等离子体的温度,所以总体效应使谱线强度减弱。在等离子体发射光谱分析中,大量酸的存在会影响喷雾器的喷雾效率,而使测得结果产生误差,且还考虑到仪器对酸的承受情况,故样品溶液应采用1%的酸度。另外注意在试验中应尽量保持标准、空白和样品溶液酸度的一致,也能消除溶液酸度对测试结果的影响。

2.3 加标回收率及准确度

为了考察测试结果的准确性,取已知元素含量的PPR管材料样品15 g,加入浓度为2 mg/L混合标准溶液后,按1.3方法进行样品预处理后,并对同一样品重复测定3次其结果见表2。

表2 加标回收结果

由表2可知,回收率在98.5%~101%,仪器精密度均小于1.00%,说明方法的准确度很好、仪器精密度高,能够满足测试的要求。

2.4 方法的检出限

方法的检出限是指可检测的待测元素的最小浓度或含量分析物能够被识别和检测的最低浓度。一般是采用样品全流程空白连续10次测定值的3倍标准偏差作为分析物浓度。Fe,Mg,Al,Ti元素的检出限分别为0.004,1.87,2.03,0.918 μg/L。

2.5 方法的精密度

取同一PPR管材料样品(与2.3所用样品相同)5份,分别按照试验部分中样品预处理、建立方法和元素测定的全过程,依次测定各金属元素含量,测定结果见表3。

表3 样品金属含量 μg/g

由表3数据计算出,Fe,Mg,Al,Ti元素的相对标准偏差分别为0.50%,1.23%,2.00%,1.50%,均不大于2.00%,表明方法的精确度高,重现性好。

3 结论

采用ICP-OES测定PPR生产过程中的金属元素含量,金属共存元素间无互相干扰现象、方法的准确度高、回收率在98.5%~101.0%,仪器的精密度高、检出限低,是一种简单快捷地测定PPR管材料中的金属含量方法,能够很好的为最终生产出满足产品质量要求的PPR管材料提供保障。

——酸度