聚乙烯管材耐SCG性能评价方法研究进展

王志刚 杨波 李茂东 叶伟文 翟伟

(广州特种承压设备检测研究院,广东 广州, 510663)

聚乙烯(PE)材料由于其耐腐蚀性强、力学性能好、使用寿命长及环保等优势已逐渐取代钢管,在城市给排水、燃气等管道系统中广泛使用[1-2]。由于PE管材常年深埋地下,持续受到土壤压力、热氧老化、点载荷及腐蚀等各种外界因素影响,管材容易形成蠕变、应力松弛、快速裂纹扩展、慢速裂纹扩展及材料老化等多种失效模式。研究表明在设计使用寿命内,管材的韧性破坏和降解破坏均不会发生,影响PE管材使用寿命的外界因素为脆性破坏(慢速裂纹扩展,SCG)[3]。因此,评价PE管材的耐SCG性能成为评价管材设计使用寿命的一项重要指标,在管材制造、安装领域至关重要。

SCG为在管材应力集中部位产生裂纹并在相当长时间内以稳定速度逐渐沿管材轴线方向扩展的一种失效行为[4]。影响管材SCG主要由外部变量(应力、温度、表面活性剂及材料结构的完整性)决定[5],应力影响材料的分子链缠结密度,温度影响材料分子链的滑移速度,表面活性剂会降低材料分子的结晶度[6]。因此,通过改变压力、温度及表面活性剂等单一或多个外部变量来影响材料的内部变量(相对分子质量、支链密度及晶体粒度等),可以加速PE管材慢速裂纹失效,实现PE材料耐SCG性能评价。

目前,相关评价方法主要有基于断裂力学及分析力学两大类[7],基于断裂力学原理的相关评价方法主要为耐环境应力开裂试验(ESCR),该类型试验通过改变应力、温度、添加表面活性剂及对试样预制初始裂纹等方式来实现管材耐SCG性能加速评价,主要评价方法有管材切口试验(NPT, ISO 13479:1997和 GB/T 18476—2001)、全切口蠕变试验(FNCT, ISO 16770和GB/T 32682—2016)、锥体试验(Cone,ISO13480:1997和 GB/T 19279—2003)及点载荷试验(PLT,DIN/PAS 1075:2009);基于分析力学原理的评价方法是通过拉伸试验和结晶试验来表征PE材料的耐慢速应力开裂的能力,主要试验方法有蠕变拉伸试验(ISO 899-1:2003和GB/11546.1—2008)、循环载荷试验(ISO 18489—2015)及应变硬化试验(ISO 18488—2015)等。

1 慢速裂纹失效机理

PE管材SCG是材料在持续低应力状态下发生的,当材料在低应力状态下,系带分子链开始解缠和滑移,随着时间的推移,剩下为数不多的系带分子链承受着载荷作用,这时造成应力集中,于是管材发生脆性破坏。PE材料的SCG过程是从材料的损伤力学理论到断裂力学理论的理论基础上建立起来的从微观扩展到宏观实现的具有银纹结构的材料脆性失效过程, PE材料慢速裂纹增长过程,主要分为4个阶段:1)在管材应力集中处,片晶的方向发生变化,连接薄弱的片晶之间相对滑动;2)随着裂纹尖端拉伸应力的增大,片晶被分裂成许多小的晶块,同时非晶无定形区被拉长,开始出现空洞;3)随着空洞在应力垂直的平面开始逐渐聚集,空洞之间的链接区被变形拉长,当系带分子不断的被拉断,裂纹开始向前扩展;4)随着时间的增加,裂纹以银纹结构不断沿着管材轴线方向向前扩展,最终形成肉眼可观的宏观银纹结构的宏观裂纹。

2 耐环境应力开裂试验(ESCR)

2.1 管材切口试验(NPT)

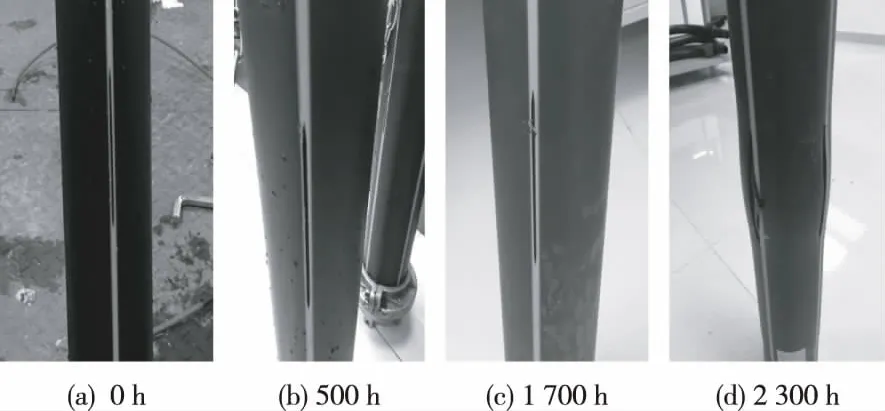

NPT因其模拟的试验结果与管材实际安装、运行时所处的工况最为接近,在全世界范围内被普遍地用于测试PE管用材料耐SCG性能[8]。目前,城市燃气和给排水等领域都依据该方法对管材的耐慢速裂纹增长性能进行评价。根据ISO 13479:1997标准要求,通过在待测管材试件外表面沿轴向开4个具有特殊尺寸的切口(V型角度为60°,切口深度为壁厚的20%)将切口管材试样浸没到80 ℃的恒温水箱中进行长期静液压试验,通过记录管材的破坏时间,来表征PE管材的性能。与PENT,Cone及FNCT等评价方法相比,该评价方法考虑了成型管材结构和形态等因素对耐SCG性能的影响,评价结果与管材制品的实际耐SCG性能最为接近,一直作为测试管材性能的基准试验,但由于管材成型工艺复杂,不同的挤出和加工工艺(铣刀形状和切口深度)等都会导致结果重复性差、数据对比困难[9];并且随着新型管材专用树脂的不断革新,管材的耐SCG能越来越好,NPT方法试验周期长的局限性逐渐显露出来,图1为DN110 SDR11 PE100级高密度聚乙烯(HDPE)管材在80 ℃,0.92 MPa打压时间分别为0,500,1 700,2 300 h的试验结果,可以发现,管材的破坏时间达到2 300 h以上。此外,GT/18476—2001规定PE100-RC管材的试验周期更是需要8 760 h,严重制约了新型性能优越的PE材料专用树脂的开发周期,难以满足城市燃气领域快速发展的实际需求,因此越来越多的研究者正在寻找替代的方法。

图1 DN110 SDR11 PE100级HDPE管材切口试验结果

2.2 锥体试验(Cone)

锥体试验(Cone,ISO 13480:1997)是一种用来评价小径薄壁PE管材耐SCG性能的加速评价方法。通过将一个大于管材内径的锥体压入管材,使管材承受恒定的环向应变,同时在胀大的管材端制取一个平行于轴向的切口,并浸没在80 ℃,特定质量比例的表面活性剂溶液的恒温水槽中一段时间,通过定期测量管材裂纹增长速度来评价PE管材的SCG性能,按照GB/T 19279—2003相关规定,每间隔24 h观察并记录裂纹长度,试验周期不少于7 d,绘制出裂纹长度增长量与时间的变化关系,并对数据进行线性拟合回归,最终通过直线的斜率确定裂纹增长速率(V)。由于在试验环境中加入了一定量的表面活性剂溶液,提高材料分子链的活动性,使得银纹的表面能下降,加速管材裂纹的快速形成及扩展[10]。因此与NPT评价方法相比,Cone评价周期可以得到明显缩短。

2.3 全切口蠕变试验(FNCT)

FNCT于1985年由Nishio首次提出,随后在欧洲广泛推广,深受PE原料开发商的青睐,成为评价新型PE管材料SCG性能评价的新方法。FNCT是按照ISO 16770:2004相关规定进行试验,在压塑试片或管材中切取带缺口试样,将试样浸入保持在80 ℃、质量分数2% Arkopal N110(壬基酚聚氧乙烯醚),并施以静态拉伸载荷,通过测定试样的破坏时间来表征PE管材料的SCG性能。该方法因其试验用料少、试样制备简单及试验时间较短等优势成为NPT的一种替代方法。与Cone类似,由于加入了加速因子,FNCT的评价周期也可以明显缩短[11]。FNCT更侧重于评价原材料的耐SCG性能。但是到目前为止,由于受到试验成本及条件等限制,FNCT试验方法目前仅在欧洲的原料开发商中应用较多,中国目前还没全面推广[12],相应的国家标准(GB/T 32682—2016)于2016年制定。

3 拉伸试验

3.1 循环载荷试验(CRB)

CRB(ISO 18489—2015)是在FNCT的基础上发展起来的评价PE材料耐SCG性能更快速、有效的评价方法。传统通过提高温度及表面活性剂等方式来减少试验时间等措施都对试验环境提出了较高的要求,而采用CRB方法即使是在外界温度23 ℃室温条件下,试验时间也可获得极大程度的缩短。该评价方法通过在圆柱试样的圆周方向加工环形初始裂纹,然后在圆柱试样上施加材料发生SCG的连续负荷范围的循环拉伸,使其发生SCG直至失效,通过分析在初始预置裂纹长度为aini时,样品失效周期数(Nf)与应力范围值(δ0)的对应关系,来测试材料的耐慢速裂纹增长性能。Pinter通过对多种常用双峰PE材料进行验证试验,试验结果验证了CRB方法的有效性,并且试验周期较FNCT至少缩短2个数量级[13]。与ESCR试验相比,该方法无需在特定温度、表面活性剂溶液等特殊试验环境中进行,试验周期就可获得极大程度的缩短;此外,与FNCT施加的恒定载荷不同,CRB试验提供的波动载荷更能真实模拟实际工况下PE管材的内压环境,并且由于是在室温下进行试验,不会破坏材料的分子链结构,试验数据的有效性更高[14-17]。

3.2 应变硬化试验(SH)

SH(Strain Hardening Modulus Method)是建立在银纹发展和银纹-裂纹转换的Kramer-Brown模型发展起来的评价PE材料耐慢速裂纹增长性能的加速评价方法[18]。研究者发现,当高分子聚合物试样处于被高度拉伸时,会出现“应变硬化”现象,SABIC(沙特基础工业公司)公司的科学家将这一现象与HDPE慢速裂纹增长相关联,提出了SH评价方法,并成功应用于HDPE耐慢速裂纹增长性能评价[19]。ISO 18488—2015规定了在80 ℃试验温度下对厚度范围在0.3~1.0 mm的哑铃型试样进行高温拉伸试验,通过测量得出材料的拉伸比-真应力曲线,最后根据Neo-Hookean本构模型计算得到材料的应变硬化模量,作为评价材料耐SCG性能的一个直接度量。该方法整个评价时间仅为几小时,可以极大地缩短材料的评价周期;此外,由于试验条件简单、试样无需预制任何缺口和裂纹,该方法同时具备试验数据稳定性强及试验可重复性高等特点。通过对NPT,FNCT,PENT等传统SCG试验方法进行大量的联合对比试验(Round Robin Test, RRT)后,研究人员发现应变硬化模量与PE管材耐SCG性能之间的确存在明显的正相关性[20]。

4 结语

随着原材料性能的不断提高, PE管材抵抗裂纹生长和慢速裂纹扩展的能力大幅提高,目前业内都着力于缩短试验时间以加快PE管材产品开发速度。传统的ESCR方法因其冗长的试验时间和较差的可再现性等局限已经很难满足PE管材的质量控制及性能检测需求。SH和CRB两种评价方法由于试验时间短、试验条件要求低、可再现性好及试验精度高等优势有很大潜力替代现有的ESCR方法,广泛应用于原料开发中的耐SCG性能评价和管材出厂的质量检测等领域。但是由于在方法合理性和可靠性的对比试验验证方面的研究还比较缺乏,目前为止,这两种方法只能作为辅助性试验,还无法完全替代可靠性最高的NPT,未来通过更多的对比验证试验来从宏观和微观角度进一步验证方法的可靠性将成为该领域的发展方向之一;此外,由于这两种方法的试验参数都是基于PE的材料特性进行设计的,目前只能运用于评价PE材料的耐SCG性能,无法应用于评价其他塑料管材(如聚丙烯、聚氯乙烯等),所以,拓宽评价方法在塑料领域的适用范围也是亟待解决的问题。