浪形保持架特殊铆合模的设计及工艺改进

孙福利,阴 红

(哈尔滨轴承集团公司 工模装制造分公司,黑龙江 哈尔滨 150036)

1 前言

铆合模分为上模和下模,主要作用是将保持架通过等分大球窝定位用铆钉将其组装到一起,铆合模结构复杂,等分精度要求非常严格,结构介绍:在其端面有等分小球窝及等分大球窝,还有定位及装配用的导柱孔,三者相互位置关系要求非常严格。

2 改进前后铆合模具加工工艺

2.1 改进前的模具加工工艺

新产品铆合模型号为61818,球窝等分数为54等分,等分车加工球窝的胎具没有54等分的等分盘,哈轴工模装目前又没有别的设备能够加工该产品,用改进前的两定位导柱孔只能加工部分等分球窝。按照目前等分车的最大回转半径根本不可能将54等分胎具应用于此。

改进前铆合模具结构见图1。

(1)备料。

(2)车工:凸台小外径按大球窝中心径加一个球窝直径尺寸再加大3~5mm加工。止口按大球窝中心径减去一球窝尺寸再减2~3mm,两端面留两次磨量,每批活外径相互差0.2mm。

图1 改进前铆合模模具

(3)平磨:磨两平面,留0.4~0.8mm。

(4)径磨:统一外径,每批相互差0.01mm。

(5)等分车:上模车导柱孔留0.2~0.3mm磨量,以导柱孔定位,车等分大小球窝留磨量,等分窝荒合样板。

(6)钳 工:划外形线。

(7)铣 工:铣好外形。

(8)钳 工:去刺,打字。

(9)热处理:58~62HRC。

(10)平 磨:磨两平面,平行差0.02mm。

(11)等分磨:等分球窝定位,磨好导柱孔。

(12)球 磨:导柱孔定位,磨各等分球窝。

(13)平 磨:磨好两平面。

2.2 改进后的模具加工工艺

工序(1)—(4)与改进前相同。(5)坐标镗:镗各导柱孔留0.2~0.3mm镗磨量。

(6)等分车:上等分模具,以导柱孔定位,车等分大小球窝留磨量,等分窝荒合样板,加工好一组后,再用另一组导柱孔定位,加工好其余球窝。

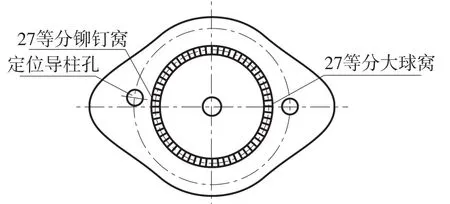

工序(7)与改进前工序(8)、工序(8)与改进前工序(9)、工序(9)与改进前工序(10)工艺内容一致。(10)坐标磨:等分球窝找正,磨好各导柱孔。工序(11)与改进前(12)一致。工序(12)线切割:等分球窝找正,切割好外形。工序(13)与改进前一致。改进后铆合模结构如图2所示。

图2 改进后铆合模模具

3 具体措施

经过反复研究,采用了一种切实可行的方案,将原来的导柱孔经过计算位置关系,增加了两个工艺辅助导柱孔,对产品正常使用无任何影响。用原有的27等分胎具分别对应一组导柱孔,解决了54等分哈轴工模装分厂无法加工的难题。导柱孔的位置是否精确,将直接影响产品质量。因此,两组导柱孔淬火前采用坐标镗进行加工,淬火后使用坐标磨通过球窝找正,加工好两组导柱孔,用原有一组导柱孔定位,上27等分胎具加工好等分大球窝,再用另一组工艺辅助导柱孔定位,加工好27等分小球窝,实现了在同一中心径上54等分的均匀分布,解决问题的主导思想是将复杂的问题变成相对简单的两个问题。加工出产品满足设计要求,应用效果非常好。

4 结束语

通过设计及工艺改进,解决了新产品等分球窝过多,无法加工的难题,保证了新产品及时供应,且使用效果良好。