混合式湿磨料射流对线材表面处理的实验研究

雷凯涛,张辽远,关惠予

(沈阳理工大学 机械工程学院,沈阳 110159)

近年来,随着高压水磨料射流[1]的兴起,传统的手工、酸洗除锈等方式已经不能满足科学发展的需求,所以高压水磨料射流技术得到了广泛的研究和应用。根据磨料的引入方式不同,高压水磨料射流可以分为前混合式磨料射流[2]和后混合式磨料射流[3]。针对后混合式磨料射流,科研人员进行了大量的实验研究,取得了突破性成果。

Leach等[4]通过大量的实验证明了喷嘴收敛角在13°时所形成的射流收敛性最好,冲蚀效果最佳。董星等[5]对后混合式水射流喷丸喷头外流场的运动特性进行了数值模拟,结果表明,外流连续相水的轴向速度和轴向动态压强具有显著对称性,最大轴向速度和轴向动压强均出现在射流轴线上,其值随喷丸压力的增加而增大,随喷丸靶距的增加而减小。潘峥正等[6]对后混合式磨料水射流的切割性能进行了研究,以固液两相流理论为基础,通过FLUENT模块对喷嘴内磨料的运动进行建模和数值分析,以聚焦管内的单个颗粒为研究对象,优化了传统的颗粒相控制模型,获得磨料颗粒在喷嘴内基本的运动情况。

对于后混合式磨料射流技术仍存在一些问题。后混合磨料系统在加工精度、加工效率、加工能力等方面有待提高;对于后混合式磨料射流的流变特性、流场特性和本构方程等各项研究较少,对后混合式磨料射流流过喷嘴、射流与磨料混合、磨料加速、射流与大气的相互干扰、磨料颗粒冲击对材料的侵蚀和喷嘴移动速度对材料的体积去除率等也研究的较少。

张成光等[7]提出了一种新型后混式磨料水射流系统,是对传统后混合式磨料水射流系统的重大改进和发明;采用FLUENT对所提出的新型喷射系统进行了流场仿真,并通过相应的实验,验证了其流场仿真的正确性,为新型后混合式磨料水射流系统的研制提供了理论基础。本文在此理论基础上,将后混合式磨料引入方式进行改进,用湿磨料代替干磨料,并控制磨料的浓度和流量,对线材表面进行去除效率实验。

1 后混合式干湿磨料射流的工作原理和特点

1.1 后混合式干磨料的工作原理和特点

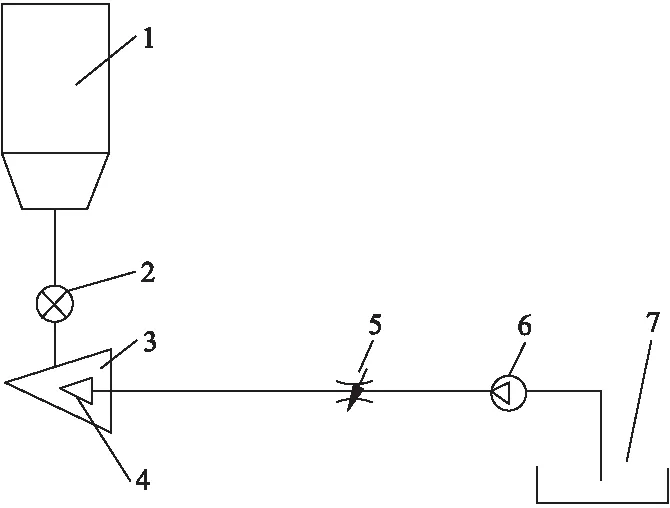

后混合式高压水磨料射流中磨料与水的混合是在高压水喷出后进行的,并与水射流发生紊动扩散和掺混,再通过磨料喷嘴喷出,从而形成高压水磨料射流[8]。工作原理如图1 所示。

后混合式高压水磨料射流特点是磨料对高压水喷嘴的磨损较轻,可连续作业;但磨料颗粒的速度较低且浓度分布不均匀,明显降低了水介质对磨料的能量传输效率,而且只能使用干磨料[9]。

1.2 后混合式湿磨料的工作原理和特点

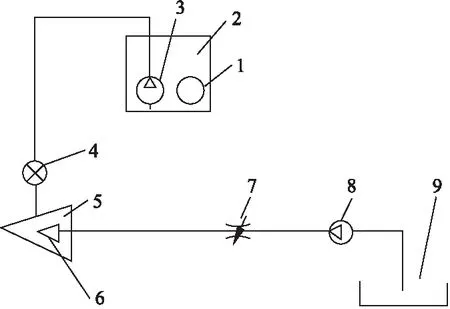

后混合式湿磨料高压水磨料射流中磨料与水先进行一定浓度的配比,在磨料箱内通过搅拌机搅拌均匀,然后通过磨料泵将混合好的磨料抽出,通过磨料流量阀的控制,使混合好的磨料匀速的进入混合腔,改善了固液两相介质的混合效果,使得与水混合后的磨料再与高压水进行充分的紊动混合,提高了水介质对磨料的能量传输效率,保护了宝石喷嘴,防止磨损,湿磨料能回收重复利用。工作原理如图2所示。

图1 后混合高压水干磨料射流原理图

1.磨料箱;2.磨料阀;3.磨料喷嘴;4.高压水喷嘴;5.流量调节阀;6.高压泵;7.水箱

图2 新型后混合高压水湿磨料射流原理图

1.搅拌机;2.磨料箱;3.磨料泵;4.磨料流量调节阀;5.磨料喷嘴;6.高压水喷嘴;7.流量调节阀;8.高压泵;9.水箱

2 喷头的作用及结构

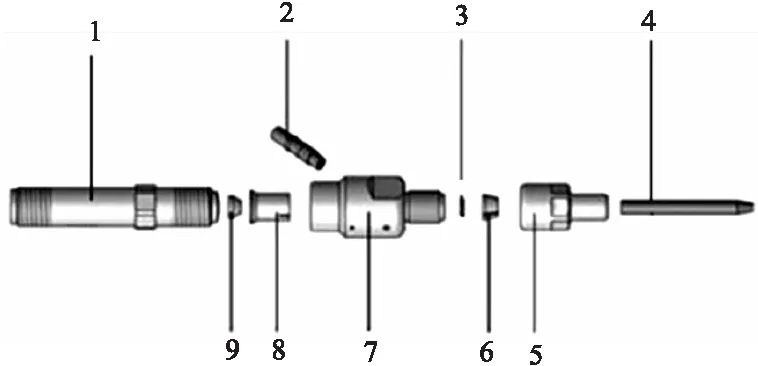

喷头是水射流的发生元件,是高压水射流切割、除锈除磷的执行元件;主要功能是将高压水中的压力能转化为动能,使磨料粒子获得较高的速度与良好的射流特性。圆形喷嘴射流聚集能量较好,射流打击力大,且加工简单,所以采用圆形喷嘴对线材表面进行处理效果更好。喷头的结构示意图如图3所示。

图3 喷头的结构示意图

1.高压进水管;2.砂管;3.O型圈;4.磨料聚焦管;5.压紧螺母;6.聚焦管夹头;7.喷头体;8.混和室;9.宝石喷嘴

3 线材表面去除效率的评定标准

在对线材表面进行处理的实验中,所用材料为直径6mm的45号钢线材;加工过程中线材匀速移动,速度为20mm/s;喷头在对线材的处理过程中,去除的面积能达到线材表面积的1/4,按照理论计算,每小时对线材的去除面积能达到0.339m2;但实际加工过程中由于线材直线度不够、磨料分布不均匀、射流流量有所波动等导致线材表面有少部分氧化皮不能完全去除,所以达不到理想值,故线材的表面去除效率越接近0.339m2/h,效率就越高。实验时,每次加工1min,加工3次,测量去除面积,求得平均去除效率值。

4 磨料质量百分浓度对线材表面去除效率的影响

4.1 磨料质量百分浓度对线材表面去除效率的实验参数与条件

进行磨料质量百分浓度对线材表面去除效率的影响实验时,将实验中高压泵的压力设定为30MPa,流量为80L/min;所用的高压管道直径为16mm,宝石喷嘴直径为0.45mm,磨料聚焦管直径为1.5mm、长度为76mm,磨料流量为20mL/s;喷嘴对线材的入射角度为水平向下倾斜45°,喷嘴距线材 30mm;采用直径为6mm的45号钢线材为加工材料,加工过程中线材匀速移动,速度为20mm/s;采用80目的石榴石砂[10],其中磨料的质量百分浓度分别为40%、50%、60%、70%。

4.2 磨料质量百分浓度对线材表面去除效率的实验结果与分析

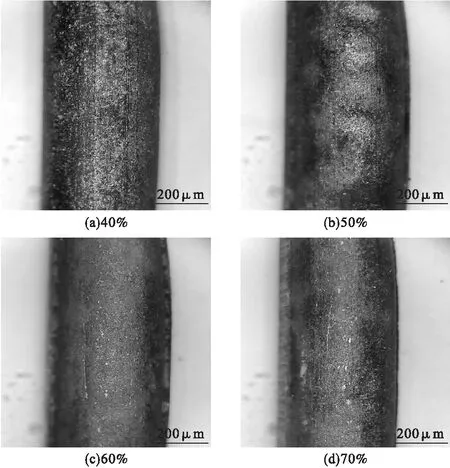

经过实验,得到线材表面去除效率在不同磨料质量百分浓度下的显微图如图4所示。

图4 线材表面去除效率在不同磨料质量百分浓度下的显微图

图4a表明,当磨料的质量浓度为40%时,材料去除效果不明显,观察到表面有很多零散分布的黑色斑点,说明其中的氧化皮和锈层去除的很少。当磨料质量百分浓度为50%时,图4b中的黑色斑点明显减少,能观察到氧化皮和锈层除去和未除去的部分,说明线材的表面去除效率增高。当磨料质量百分浓度为60%时,图4c的黑色阴影几乎消失,此时线材表面的去除效果特别明显,基本能达到完全去除氧化皮和锈层的效果。当磨料质量百分浓度为70%时,可以从图4d中观察到又出现少量的黑色斑点,这说明又有少部分的氧化皮和锈层没有去除。

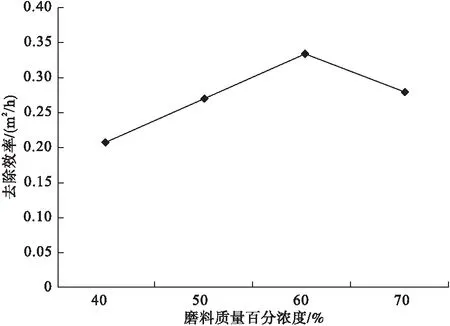

通过线材表面去除效率在不同磨料质量百分浓度下的显微图4测得,磨料质量百分浓度分别为40%、50%、60%、70%时,去除效率分别为0.205m2/h、0.265m2/h、0.331m2/h、0.278m2/h。由此得到线材表面去除效率在不同磨料质量百分浓度下的变化曲线图如图5所示。

由图5中可以发现,并不是磨料的质量浓度越大越好,当磨料质量的浓度较小时,线材表面的去除效率随着磨料质量百分浓度的增加而增大;但当磨料质量百分浓度增加到60%后,随着磨料质量百分浓度继续增大,线材表面的去除效率会呈现下降趋势。

图5 线材表面去除效率在不同磨料质量百分浓度下的变化曲线

随着磨料质量百分浓度的增加,射流中的磨粒增多,使得对工件碰撞剪切的次数增多,从而增加了去除速率。但当磨料质量百分浓度太大时,射流中磨粒间的彼此碰撞几率增大,减小了与线材表面的碰撞几率,使得线材去除效率下降。此外,磨料质量百分浓度过大,进入沙管中的磨粒太多且进入的不均匀,使得磨粒不能及时随着高压水流射出,造成沙管堵塞,磨料随射流喷射的不均匀,使得对线材表面的去除效率下降,去除效果不稳定。因此,磨料质量百分浓度一般取60%为最佳。

5 磨料流量对线材表面去除效率的影响

5.1 磨料流量对线材表面去除效率的实验参数与条件

磨料流量对线材表面去除效率的实验中,将高压泵的压力设定为30MPa,流量为80L/min;所用的高压管道直径为16mm,宝石喷嘴直径为0.45mm,磨料聚焦管直径为1.5mm、长度为76mm;磨料质量百分浓度为60%,喷嘴对线材的入射角度为水平向下倾斜45°,喷嘴距线材 30mm;采用直径为6mm的45号钢线材为加工材料,加工过程中线材匀速移动,速度为20mm/s;采用80目的石榴石砂,在磨料流量取10mL/s、15mL/s、20mL/s、25mL/s的条件下,对线材表面进行处理。

5.2 磨料流量对线材表面去除效率实验结果与分析

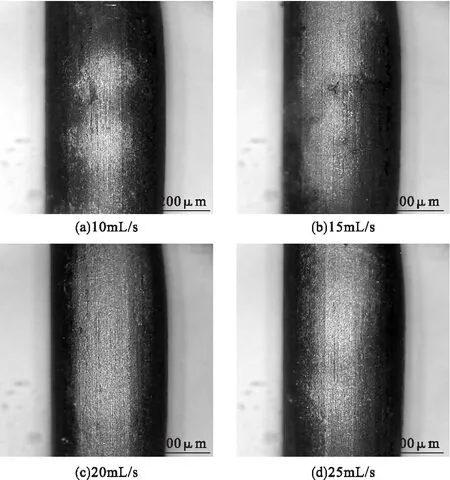

经过实验,得到线材表面去除效率在不同磨料流量下的显微图如图6所示。

图6 线材表面去除效率在不同磨料流量下的显微图

图6a表明,当磨料流量为10mL/s时,能观察到线材表面有明显的大量黑色阴影,线材表面只有少量的氧化皮和锈层被除去,此时的去除量很少。当磨料流量为15mL/s时,图6b中的黑色阴影明显的减少,说明线材的表面去除效率增大。当磨料流量为20mL/s时,图6c中的黑色阴影几乎消失,此时线材表面的去除效果特别明显,能达到完全去除氧化皮和锈层的效果。当磨料流量为25mL/s时,从图6d中观察到阴影面积又增多,线材表面的去除面积较少。

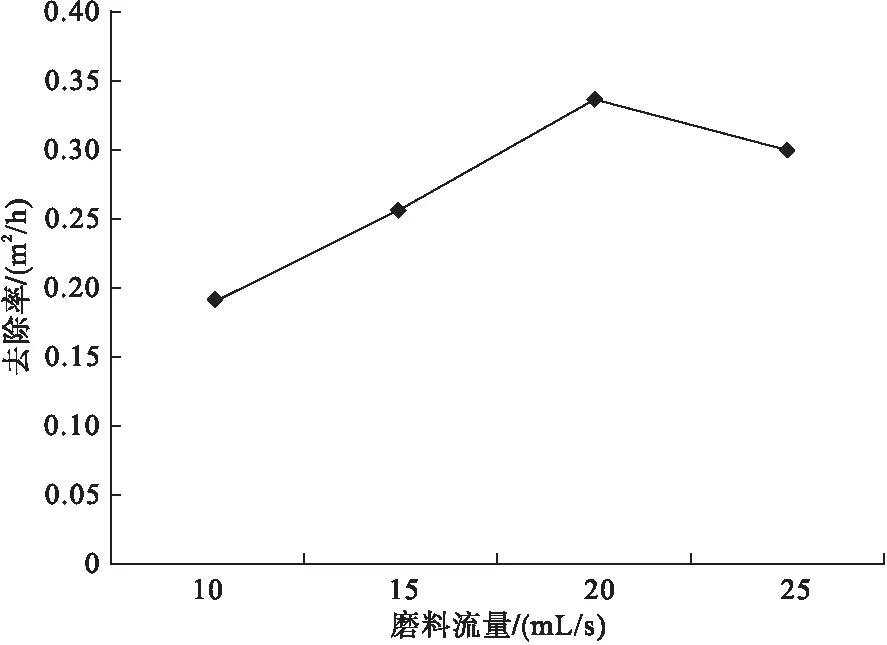

通过线材表面去除效率在不同磨料流量下的显微图6测得,磨料流量分别为10mL/s、15mL/s、20mL/s、25mL/s时,去除效率分别为0.186m2/h、0.257m2/h、0.334m2/h、0.296m2/h。由此得到线材表面去除效率在不同磨料流量下的变化曲线图如图7所示。

图7线材表面去除效率在不同磨料流量下的变化曲线

由图7可以发现,当磨料流量较小时,线材表面的去除效率随着磨料流量的增加而增大,但达到一定流量时,线材表面的去除效率会呈现下降趋势。

当磨料流量不断增加,进入沙管的水和磨粒增多,作用于线材表面的磨料颗粒相应增多,氧化皮和锈层受到的剪切碰撞作用增强,磨粒磨损加大,线材表面的去除效率增大;随着磨料流量逐渐增大,由于沙管的孔径太小,大量的水和磨料不仅降低了射流的速度,而且阻碍高压水喷射出来,导致射流压力降低,流量减少,从而导致磨粒相互间的剪切碰撞作用减弱,磨损减轻,使得磨粒作用于线材表面的能量降低,对锈层的去除效率也降低。同时,流量的增加导致部分磨粒反弹,使得流量无法对线材表面产生冲蚀作用,对线材表面的去除效率明显减小。

其次,磨料的流量太大,水和磨粒在沙管中的堆积,造成沙管堵塞,射流不能喷射出来,使得对线材表面的去除面积减少,达不到均匀的将线线材表面的氧化皮和锈层去除。其中磨粒粒度过大也容易导致砂管堵塞,而且会加大对线材表面的磨损,造成如凹坑一样的损伤,所以采用80目的石榴石砂。磨粒的速度太大会造成线材表面损伤严重;速度太小所产生的打击力不够,对线材表面达不到均匀去除的效果。磨粒的速度与射流的压力和流量有关,所以压力控制为30MPa,流量控制为80L/min。 喷嘴的入射角度对线材表面的去除效率影响较小,经过实验验证,喷嘴对线材的入射角度为水平向下倾斜45度最佳。

6 干磨料与湿磨料在各自最优参数下的加工对比分析

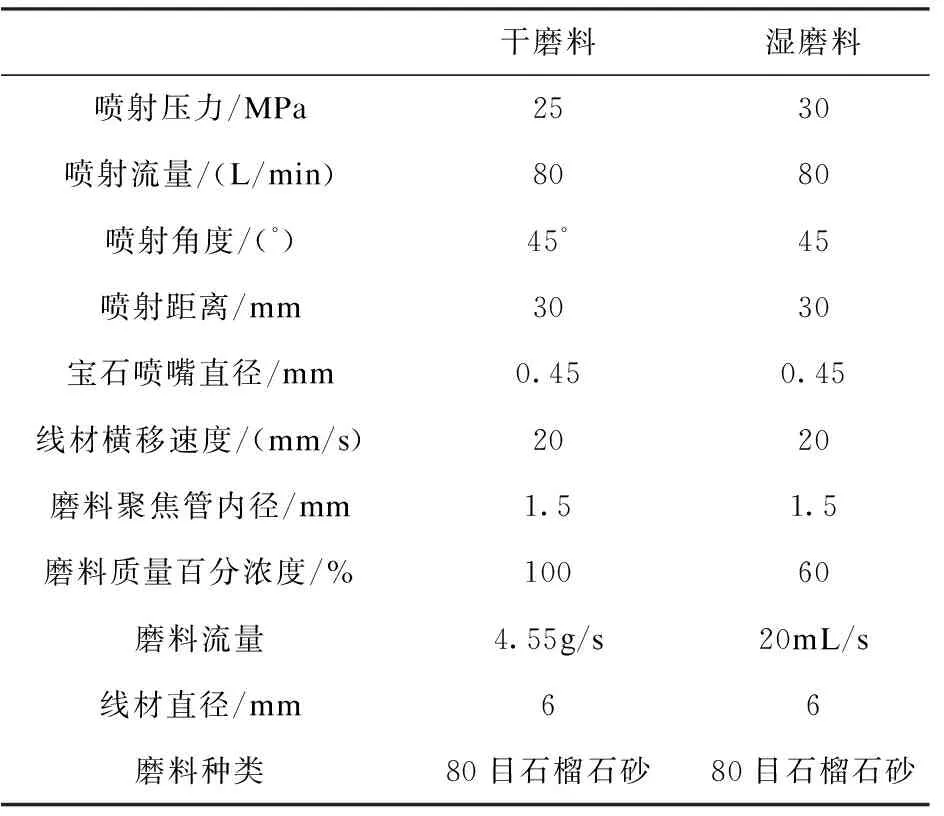

干磨料和湿磨料在各自最优参数下对线材表面进行了实验处理,各自的最优参数如表1所示。

表1 磨料与湿磨料对线材表面处理的各自参数

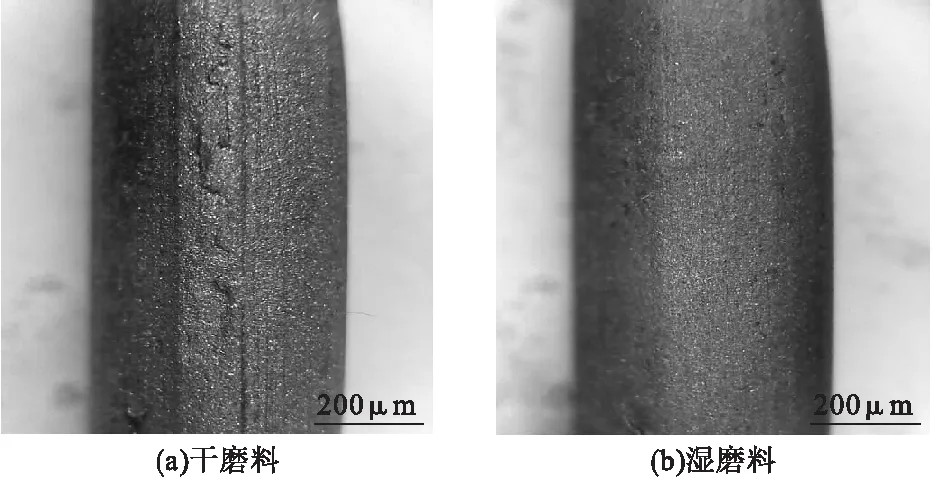

实验得到线材表面在干磨料和湿磨料处理后的显微图如图8所示。

图8 干磨料与湿磨料对线材表面处理的显微图

湿磨料与干磨料在各自最优参数下,都能达到对线材表面几乎完全去除的效果,从图8a中可观察到,干磨料处理后的线材表面形貌有很明显的凹坑,粗糙度值大;从图8b中可以看出,湿磨料处理后的线材表面形貌良好,粗糙度值小。

7 结论

(1)去除效率随着磨料质量百分浓度的增加先增加后减少,当磨料质量百分浓度增加到60%时为最佳。

(2)去除效率随着磨料流量先增加后减少,在磨料流量为20mL/s时为最优。

(3)后混合式湿磨料的加工方法不仅保护了喷嘴,磨料能回收重复利用,而且加工后的线材表面形貌更加完好。