焊膏印刷机制造数据处理软件的设计与实现

王双记

(中国人民解放军91388部队,广东湛江,524022)

表面贴装技术(Surface Mount Technology,SMT)的广泛应用为我国信息化建设,特别是为各种新型设备的小型化、轻量化、高性能、高频率的发展,提供了有效的技术途径。但是,SMT在发展的同时也面临着严峻的挑战,即在生产过程中无法对设备的运行状态进行实时监控,将生产过程中的错误及时的反馈给用户。这导致印刷电路板(Print Circuit Board,PCB)无法实现高质量、高效率、和低成本的生产。

SMT基本流程是焊膏印刷、贴装、回流焊接、清洗、检测。焊膏印刷作为SMT中的第一道工序,它直接影响着后序工艺,并决定着产品的可靠性。据统计,60%-70%的焊接缺陷都是由不良的焊膏印刷结果造成的[1]。为了解决上述问题,本文设计并实现了对焊膏印刷机关键参数实时分析的软件。

1 焊膏印刷质量因素分析

焊膏印刷机常被用作印刷焊膏或贴片胶,其功能主要是将贴片胶或焊膏准确无误的漏印到对应印制板的位置。影响焊膏印刷质量的因素非常多,最关键的要属焊膏特性、印刷工艺参数设置和网版制作。

1.1 焊膏特性

焊膏主要组成主要包括助焊剂、焊料颗粒、溶剂、调节剂等。焊膏不同,成分不同,适用范围也不同。为了保证焊膏的质量,要使焊膏满足三个特性:

首先:要具有良好的可印刷性。焊膏的主要性能体现在颗粒大小与粘度两个方面。焊膏粘度过大时,易粘到刮刀上面,造成焊膏印刷不到模板上;焊膏粘度过低时,则不易控制焊膏的沉积形状,印刷后会塌陷,这样容易产生桥接,同时在使用软刮刀或刮刀压力较大时,会使焊膏从模板开孔中被刮走,从而形成凹型焊膏沉积,使焊料不足而造成虚焊。

其次,要具有良好的粘合性。焊膏粘性不够时,印刷过程中焊膏将不会在模板上滚动;焊膏粘性过大时,焊膏将会挂在模板孔壁上,不能全部漏印到焊板上。

最后,要具有良好的可焊接性。如果焊膏印刷后保存的时间过长或印刷周期过长,会因溶剂等物质挥发而增加氧化程度,影响焊料的湿润性。

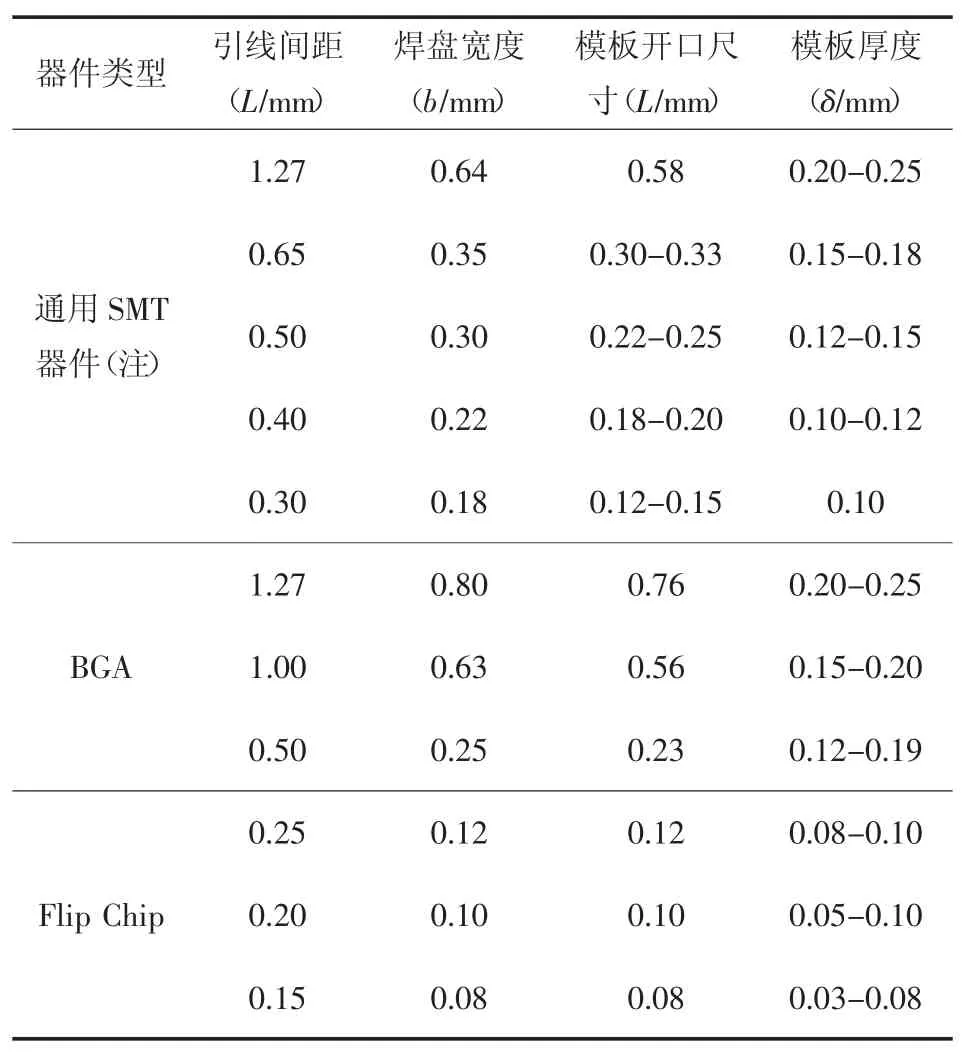

1.2 网板

网板主要由丝网、网框和掩膜图形等组成。具体参数设置包括网板开孔尺寸、厚度及开孔方向。网板开孔尺寸主要由印刷板对应焊盘的尺寸决定;网板的越厚则开孔越小,越不有利于焊膏释放;焊膏释放在焊盘的长度方向与印刷方向一致时,印刷效果较好。常见网板设计工艺见表1。

表1 网板开口尺寸厚度宽度及引线间距的关系

2.3 印刷机参数

焊膏印刷过程涉及到的参数非常多,每个参数的设置都将影响到产品的质量。

(1)刮刀的压力

刮刀的压力改变将对印刷造成重大影响。压力太小将使得焊膏不能有效抵达模板的开孔底部并且很好地沉积在焊盘上;压力太大将使得焊膏印刷太薄,更有损坏模板的风险。

(2)印刷的厚度

印刷的厚度与网板厚度有密切关系,除此之外,与焊膏特性、机器参数设定相关。印刷过程中经常需要调整刮刀的速度和压力,依此实现印刷的厚度微调。

(3)印刷的速度

在刮刀的推动下,焊膏将会在网板上向前滚动。印刷速度设置较快时,对网板的回弹将起到积极作用,但会阻碍焊膏的传递;速度设置过慢,会降低焊膏在钢网上的滚动速度,降低焊盘上焊膏的分辨率。

2 系统分析与设计

2.1 需求分析

2.1.1 性能需求

为了使PCB实现高质量、高效率和低成本的生产,必须对SMT的成产过程进行实时监控。该软件的设计可以用于对焊膏印刷机实时运行状态、故障、任务及其它制造信息进行灵活的统计、分析。对于采集到的制造数据进行分析,将其转换成动态曲线的形式显示出来。实现了设备信息深层次分析,加强了对生产过程的监管力度,提高了监控生产过程的能力。本软件可以广泛的用在含有焊膏印刷机的电子电路制造平台上。

2.1.2 功能需求

软件首先需要从焊膏印刷机中提取出其制造数据,并将数据以一定的格式存放在服务器中。当对焊膏印刷机运行状态进行离线分析时,软件向服务器发送请求获取制造数据,通过分析数据格式将焊膏印刷机的关键参数存入数据库,同时将其以动态曲线的形式显示给用户。

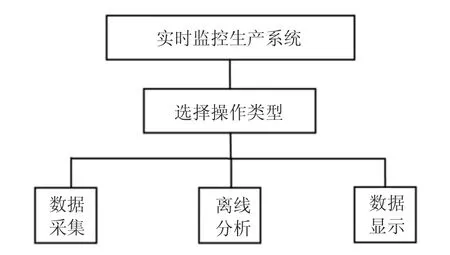

3.2 系统设计

该软件采用C/S模式,可以分为三个模块:数据采集、离线分析、数据显示。其总体功能结构如图1所示:

图1 总体功能结构图

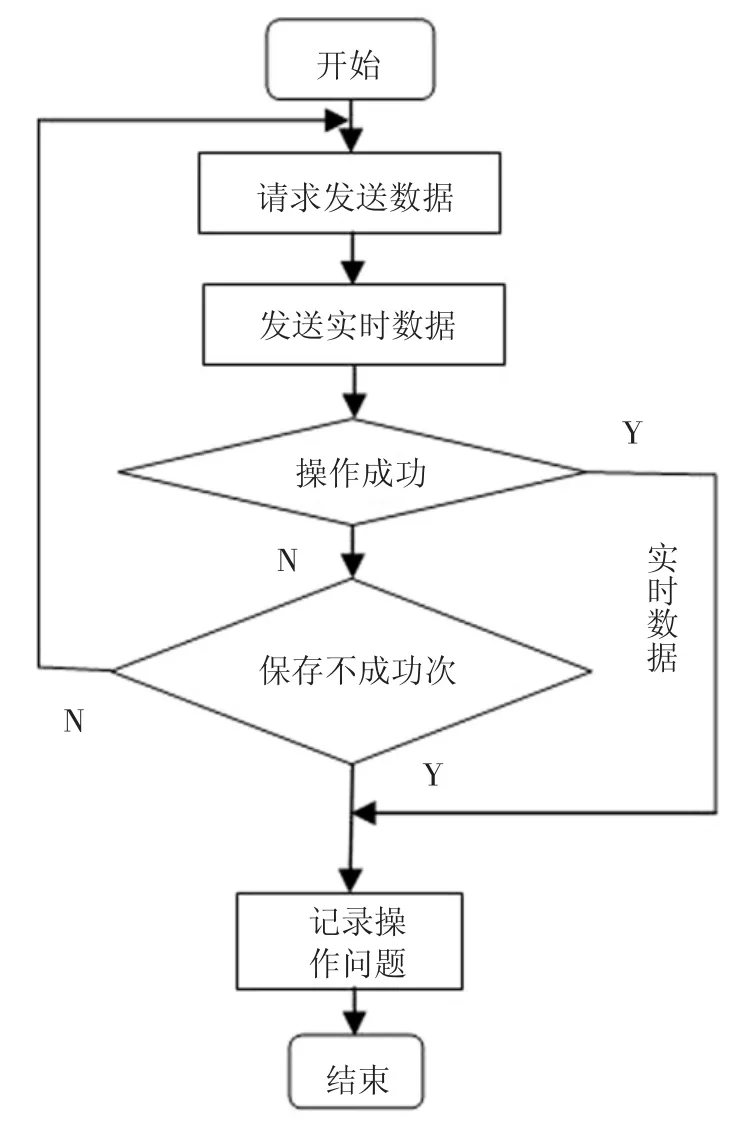

2.2.1 数据采集模块

数据采集模块首先由客户端下达操作指令并设定好采集数据的频率,然后由数据采集系统采集相关设备关键参数以及生产过程中半成品的实时信息,这些信息都将显示给客户端,并以*.log的数据形式存储到数据库服务器,作为离线分析模块的输入。其流程图如图2所示:

图2 数据采集模块流程图

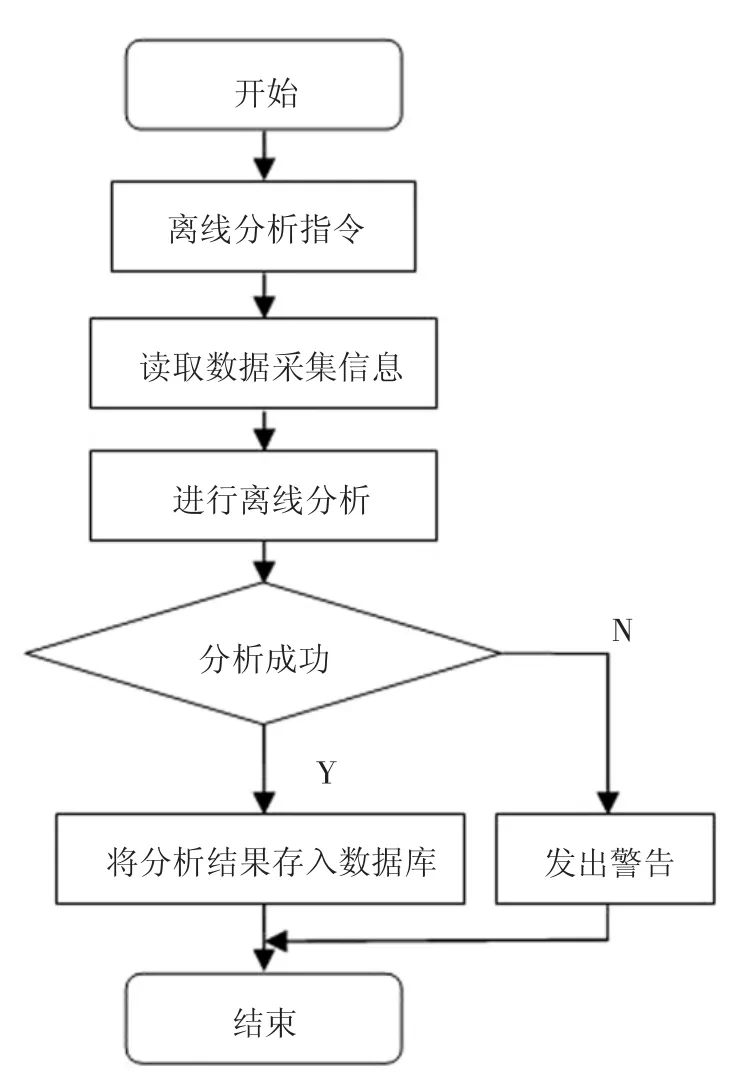

2.2.2 离线分析模块

离线分析模块由客户端下达操作指令并读取数据库服务器上的采集数据,并对其进行分析。分析正确时将结果存入服务器数据库中,以备数据显示模块调用;分析出错时将错误信息反馈给客户端。其流程图如图3所示。

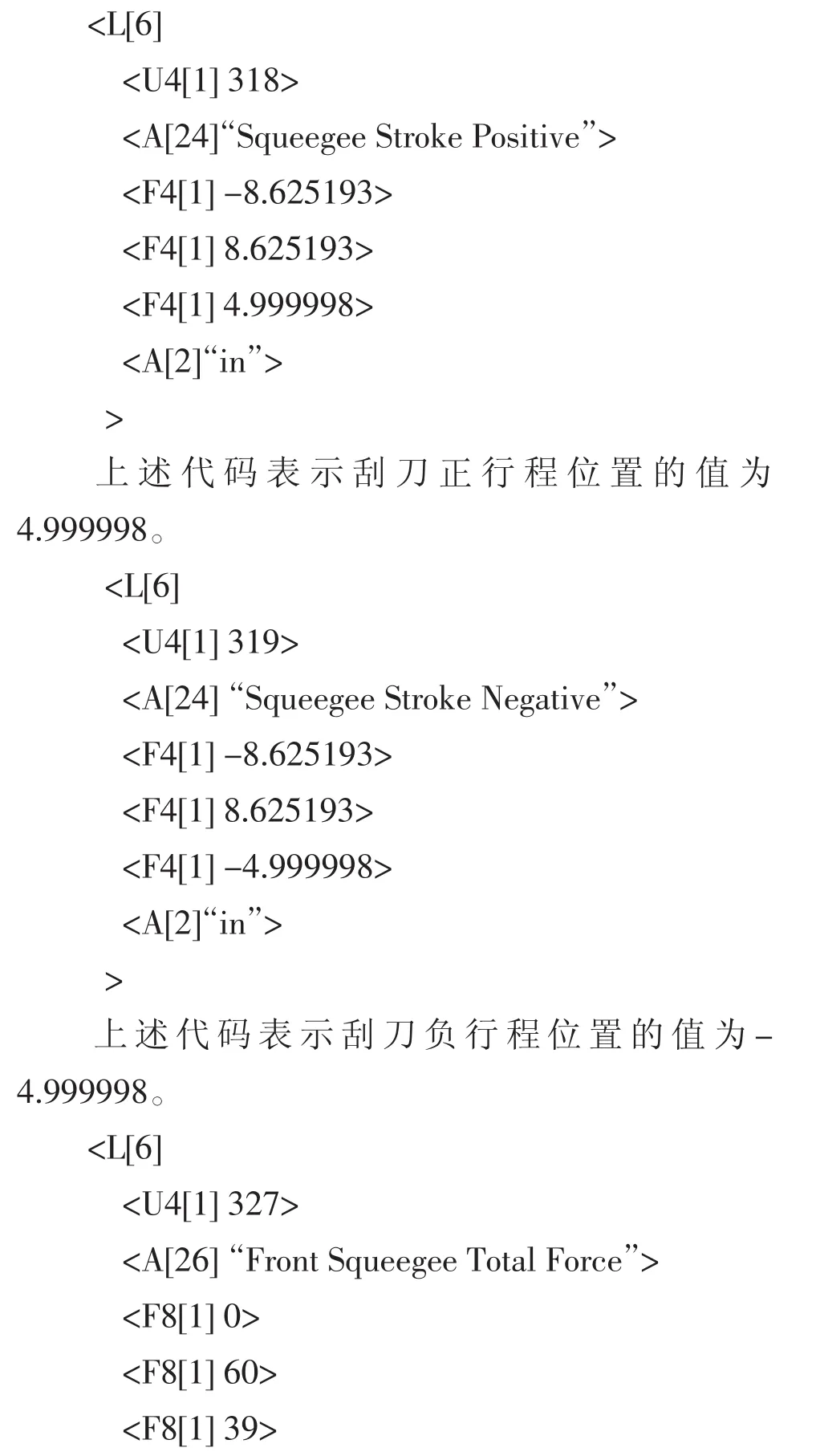

数据采集模块采集制造数据并存放在扩展名为.log的文件中。在进行离线分析时,首先要对文件进行分析,提取出关键参数并存放到数据库中。文件部分格式如下:

图3 离线分析模块流程图

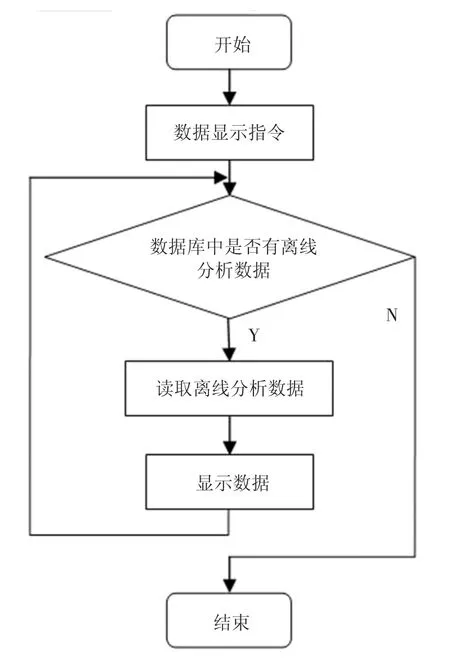

3.2.3 数据显示模块

数据显示模块是由客户端发送显示数据操作指令,程序读取服务器数据库中的分析结果,,并将其生成动态的曲线显示给用户。其流程图如图4所示:

图4 数据显示模块流程图

3 系统实现

本系统采用SQL Server2000和Visual C++6.0中的MFC来完成。

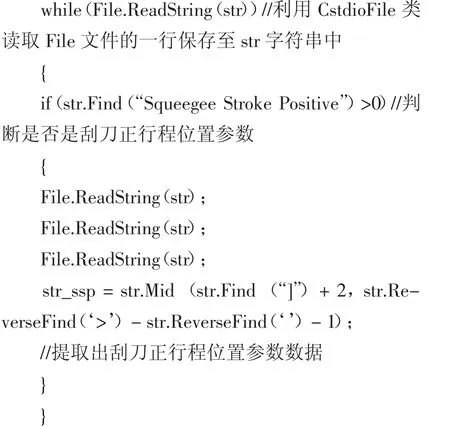

3.1 关键参数提取

在从“*.log”文件中提取关键参数时,使用了MFC中的类CstdioFile,该类从CFile类派生而来,每次读取文本文件的一行。然后,对读到的数据进行分析,截取出有用的数据。

下面是对关键参数“刮刀正行程位置”提取的操作:

3.2 数据库连接

对制造数据分析完成之后需要将关键参数存入数据库中,程序使用了一个封装数据库类ADoconn来实现数据库的操作。其使用方法如下所示:

3.3 数据显示

本系统引入了一个绘制实时曲线的插件clPlot,完成实时曲线的绘制功能。这是一个标准的插件,用它可以方便的实现自动滚动的实时曲线绘制。

3.4 运行界面

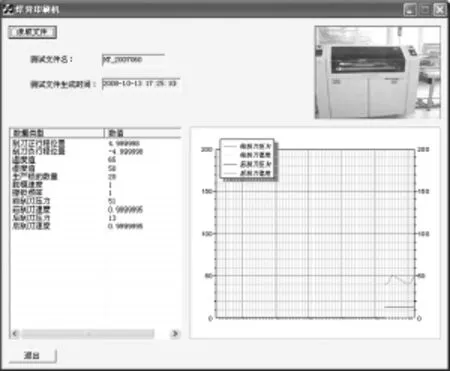

运行程序,点击“读取文件”,找到制造数据文件并打开,程序便可以将关键参数实时的显示出来:

图5 焊膏印刷机关键参数显示

在图5中显示了文件名称和文件创建时间,在界面左侧显示出了焊膏印刷机的关键参数,右侧对关键参数进行了实时动态绘制。

5 结束语

介绍了焊膏印刷机关键参数,指出了影响焊膏印刷的各种因素,成功设计并实现了焊膏印刷机制造数据处理软件。本软件可以实时查看印刷过程中焊膏印刷机的关键参数变化,及时发现生产过程中设备的故障,降低了生产成本,提高了生产效率。