焊球的形成机理及去除方式研究

(中国电子科技集团公司第二十四研究所,重庆 400060)

混合集成电路具有体积小、重量轻、可靠性高的特点,广泛应用于航空、航天系统中。高可靠的混合集成电路必须要经历一系列的严格筛选考核试验,其中一项就是可作为100%筛选试验的颗粒碰撞噪声检测(PIND)试验[1],这是混合电路检测中使用最广泛的试验项目之一,PIND是将混合电路安装在有声音耦合材料的换能器上,冲击振动混合电路,它能有效地检测混合电路中的松动颗粒。中华人民共和国国家军用标准GJB 548B—2005方法5011中对吸附剂材料吸附粒子的机械牢固性试验所用颗粒明确为三种(见图1):

(a) 球状焊料颗粒: 直径 76.2 ~ 152.4 μm,2粒;

(b) 铝条: 尺寸约为厚50.8 μm,宽127 μm,长254 μm,1 条。 可用一根直径为 50.8 ~152.4 μm的铝丝代替;

(c) 金丝: 直径 25.4 μm、 长 0.4 ~ 0.5 mm,1根。

图1中的两个焊球的直径都为100 μm左右,直径与构成焊膏的合金焊粉相当,它不同于SMT过程中常见的缺陷——锡珠,锡珠的直径为0.2~0.4 mm,为焊球的20倍以上。另外的不同点是锡珠形成后绝大部分是固定不动的,而焊球是可移动的。就危害而言,锡珠会直接影响电子产品的外观、造成电路短路[2]。焊球由于尺寸过小,不借助显微镜难以被发现,不会直接影响电子产品的外观。但是其作为一种微小可移动的金属颗粒,同样会造成电路短路,更会直接造成混合集成电路颗粒碰撞噪声检测(PIND)失效。

图1 机械牢固性实验颗粒Fig.1 Particles for mechanical robustness experiments

锡珠因其肉眼可见的尺寸和危害性早已引起人们的关注,作为回流焊工艺中常见的缺陷,已有很多文献对其形成的原因及控制方式进行论述。但难以被肉眼发现的焊球却没有引起广泛的重视,相关的文献报告极少,本文针对工艺中常见的焊球问题展开研究,结合工艺实验对焊球形成机理和吸附机理进行了探讨,并提出了一种可有效去除焊球的方法。

1 焊球的形成机理

焊点周围产生焊球的原因有多种,主要原因可以归结为两点,一是焊膏的合金焊粉表面氧化严重,助焊剂未能及时有效除去其上的氧化层,使得回流时个别焊粉颗粒未能与其他合金焊粉熔为一团,在焊膏收缩为焊点时没有一同收缩,留在了原位置形成了独立的焊球;另外一点原因是焊膏中助焊剂吸湿使焊膏在回流时发生飞溅,在焊点的周围形成焊球。

电子电路互连与封装协会标准IPC-TM-650测试方法手册2.4.43给出了焊球测试的试验方法和测试标准。图2是该手册给出的焊球测试标准,其中的图2(a)给出了一种焊球测试的最佳结果,在图片中几乎看不到任何一颗焊球;图2(b)显示在焊点周围存在一圈不连续的独立焊球,这种结果不是最佳但也是合格的;图2(c)中存在呈现团簇聚集的焊球,是不合格的;图2(d)中的焊球在焊点周围呈现连续的团簇分布,是最差的结果。该试验从质量上检验了在回流焊接过程中焊膏的溅落情况,目的是测定焊膏中焊粉的氧化程度和夹杂的水汽,评价焊膏回流的性能。图2中与焊点形成同心圆的焊球,主要是焊粉氧化造成,远离焊点的离散焊球是焊粉飞溅造成的。

根据IPC-TM-650中提供的方法设计了试验,首先在0.2 mm厚的钢板上打三个直径为6.5 mm、中心点间距为15 mm的圆孔用作印刷钢网,将试验用焊膏印刷至氧化铝陶瓷基板上,烧焊以后在20倍或者更高倍数的显微镜下统计其形成的焊球数量,然后根据焊点个数计算其平均焊球数量,制成图表。本文中所有的试验皆按照该测试方法进行,而焊膏是根据不同的试验目标选择相应的焊膏。

图2 IPC-TM-650 2.4.43方法中的焊球测试标准Fig.2 Solder ball test standards of IPC-TM-650 2.4.43

1.1 合金焊粉尺寸对焊膏焊球特性的影响

焊膏按照合金焊粉的尺寸大小来分类可分为六种类型,J-STD-006《焊锡合金成分和检验标准》中给出的分类标准如表1所示[3]。粉径在25~45 μm之间的Type 3型焊膏在应用中使用最为广泛,但目前由于表面贴装工艺正在逐渐向微型化、精细化方向发展,0201/01005封装元件的大量使用,使得粉径在20~38 μm之间的Type 4型焊膏及粉径在15~25 μm之间的Type 5型焊膏的应用也在逐渐增多,但更细粉径的Type 6型焊膏鲜有应用。

表1 J-STD-006粒度分布要求Tab.1 Particle size distribution requirements of J-STD-006 μm

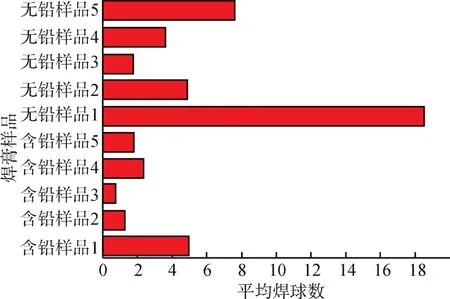

为了结合实际应用,研究焊粉尺寸对焊膏的焊球特性的影响,从粉径尺寸在45~75 μm之间的Type 2型焊膏开始至Type 5型焊膏结束,四种粉径的焊膏各选了一种用于对比试验,为了避免其他因素给结果带来的干扰,这四种粉径的焊膏皆为同一厂家生产的同一系列含铅焊膏,样品编号分别由其粉径类型Type 2~Type 5标识。试验后焊球数量的统计结果见图3。

图3 不同类型焊膏的焊球数量Fig.3 Number of solder balls of different types of solder paste

图3结果表明合金焊粉的尺寸越小越容易形成焊球,分析原因为构成焊膏的合金焊粉的尺寸越小,其总体的表面积就越大,越容易被氧化,在烧焊的过程中更容易形成焊球。除此之外合金焊粉的尺寸越小,重量就越轻,就越难以抵御回流时焊膏中的水分汽化产生的外推力,因此更容易飞溅形成焊球。

1.2 铅对焊膏焊球特性的影响

SnPb焊膏因技术成熟,具备其他焊料无法比拟的优点,长期以来一直被广泛地应用于电气电子产品中[4],但由于金属Pb会对人体和环境带来危害,因此现在无铅焊膏正在逐步替代传统的含铅焊膏[5]。目前已成功开发并已广泛使用的Sn-Ag-Cu无铅焊膏,其主要性能已接近SnPb焊膏[7],但由于其合金组分的不同,这两种焊膏熔点差别很大,SnPb焊膏的熔点在180℃左右,Sn-Ag-Cu无铅焊膏的熔点在220℃左右。

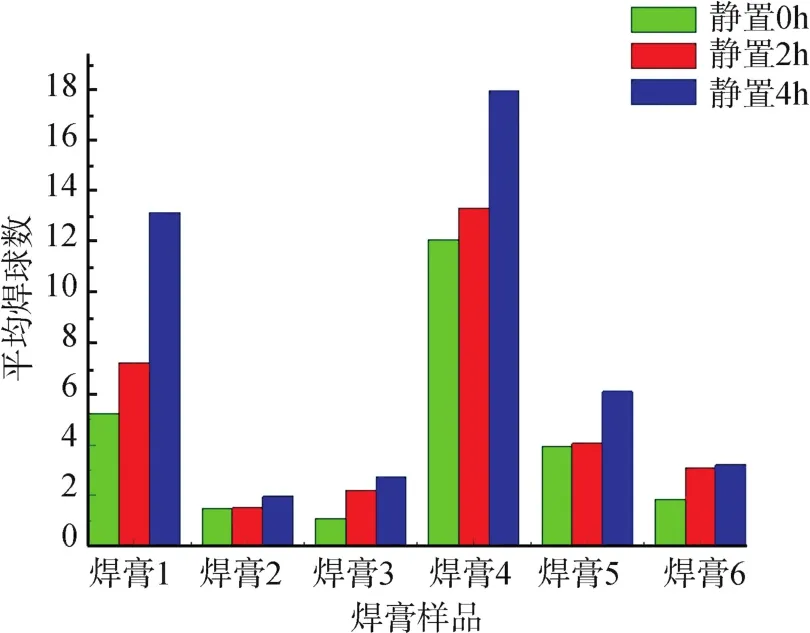

研究铅对焊膏焊球特性影响时,选择了应用最广泛的Type3型焊膏为研究对象,从市场上选取了五种SnPb焊膏和五种Sn-Ag-Cu焊膏,分别对应的编号为含铅样品1~含铅样品5、无铅样品1~无铅样品5,通过试验对其焊球性能做了对比,图4中对比结果显示,含铅焊膏的焊球特性整体优于无铅焊膏。

造成这种区别的原因是由于无铅焊膏自身的熔点较高,烧焊时需要更高的焊接温度,使其金属焊粉更容易氧化。其次由于无铅合金的润湿性差,对焊剂的活性有更高的要求,回流时助焊剂更难以去除金属焊粉上的氧化层。

图4 有铅焊膏与无铅焊膏产生的焊球Fig.4 Solder balls produced by lead or lead-free solder paste

1.3 印刷后静置时间对焊球的影响

焊膏的存放方式是密封冷藏保存,焊膏生产厂家推荐的保存温度一般为0~15℃。温度过高的话,焊剂会与合金焊料粉起化学反应,使焊膏粘度上升影响其印刷性;温度过低(低于0℃),焊剂中的松香会产生结晶现象,使焊膏的性状恶化。因此在焊膏使用时为了避免低温状态下的焊膏吸湿,都要在室温下静置足够长的时间,让焊膏回温至室温时,方可搅拌使用。

焊膏在使用过程中也会受环境的影响逐渐吸收水分,为此很多印刷设备都具有加装恒温恒湿器的功能,以便对此进行控制。但是焊膏在印刷后至烧焊前的这段时间内完全受外界环境影响,难以得到有效控制。

选用图4中最易产生焊球的三种含铅焊膏(含铅样品1、含铅样品4、含铅样品5)及三种无铅焊膏(无铅样品1、无铅样品2、无铅样品5)作为研究对象,分别对应的样品编号为焊膏1~焊膏6(见图5,图6、图8中焊膏1~6样品选取方式相同),通过试验对比了印刷后不同静置时间产生的焊球数,图中结果表明无论焊膏是否含铅,随着焊膏印刷后静置时间的增加,其产生的焊球也会随之增多。

造成该现象的主要原因是焊膏在印刷后静置过程中逐渐吸收了环境中的水分,回流时水蒸气造成焊膏飞溅。还有部分原因是静置时间的增加也会造成焊膏中助焊剂的有效成分挥发量增多,引起助焊剂去氧化能力减弱,使得焊球更易形成。

图5 印刷后静置不同时间产生的焊球Fig.5 Solder balls generated at different time after printing

1.4 氮气对焊球的影响

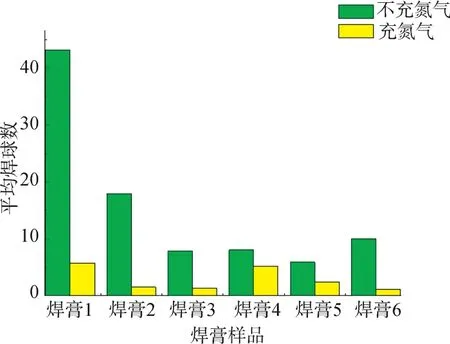

焊膏回流焊过程也是焊球产生的一个重要环节,首先要确保回流曲线设置合理,避免升温速率过快,引起助焊剂自身汽化过程造成焊球飞溅;其次在回流过程中是否充氮气也是极为关键的一个影响因素,图6中是焊膏1~焊膏6样品在不同氮气回流条件时的焊球对比情况,图中结果表明充氮气可有效降低焊膏产生的焊球数量。

原因是回流过程中充氮气可有效避免焊膏氧化,降低金属氧化度,在焊接时合金颗粒末结合阻力越低,焊膏越容易一同收缩,形成的焊球越少。

1.5 小结

焊球的产生主要是由焊膏吸湿飞溅和氧化造成,解决该问题可针对性地从这两个方面入手,焊膏的粉径、是否含铅、印刷后静止时间、是否充氮气都因这两个机理的作用对焊球的产生造成了影响。

图6 氮气对焊球产生的影响Fig.6 The effect of nitrogen on the solder balls

此外在工艺生产中焊膏印刷时及时擦拭印刷钢网背面,也是控制焊球产生的尤为重要的环节。一旦印刷钢网背面被焊膏沾污,印刷时这部分焊膏受力挤压,会直接呈分散状态沾污至基板上,分散的焊膏回流时自然就难以与其他焊膏一同形成焊点,更容易形成独立的焊球。随着喷印技术的发展,焊膏喷印也在被逐步采用,由于采用喷射的方式将焊膏点涂至基板上造成这种技术容易产生散点,这些分散的散点也会因相同原因在烧焊后形成焊球。

2 焊球产生后的去除

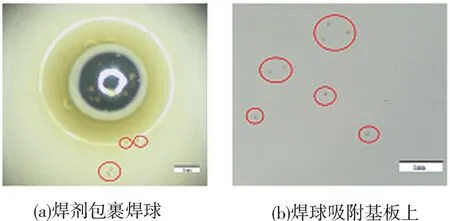

焊球产生之后,首先是包裹在助焊剂里的(图7(a)),想要去除必须先将助焊剂清洗干净,但并不表示助焊剂清洗完成后,焊球就会一同消失。图7(b)是采用气相工艺清洗后的样品,可以清楚看到焊球并未消失,在50倍镜下目检这部分焊球,发现上面已无任何助焊剂残留,采用细针碰触,发现其在细针的推动下可以在基板上快速滚动,但不会脱离基板,因此推论其吸附机理为静电吸附。想把这部分焊球去除下来,可以采用施加机械力的方式实现。

高压氮气枪吹洗电路表面,是一种可有效清理可动颗粒的方法[7]。将气相清洗后的焊膏1~6样品置于空气中静置12,24,48,60 h后,采用氮气枪吹焊球。图8中的结果显示,静置时间过短静电力没有得到释放时,高压氮气对焊球的去除效果较差;随着静置时间的延长,基板上的静电逐渐得到释放,氮气吹洗对焊球的去除效果逐渐提高;待静置60 h后,基板静电得到充分释放后,采用氮气枪已基本可以将焊球全部去除。

图7 焊球实物照片Fig.7 Photos of solder balls

图8 静电释放不同时间后焊球的去除效果Fig.8 Removal of solder balls after static discharge for different time

3 结论

通过对焊球形成机理的分析和试验验证,论证了焊球形成的主要因素是焊膏吸湿及氧化,因这两种机理的作用以下4点会对焊球的产生造成影响:

(1)合金粉径越小的焊膏因整体表面积较大易氧化,容易产生焊球;

(2)无铅焊膏因自身熔点高,合金润湿性差,容易产生焊球;

(3)印刷完后焊膏静置时间过久易吸湿,容易产生焊球;

(4)回流时充氮气可以降低合金焊粉的氧化度,可抑制焊球的产生;

焊球产生以后需先将其上的助焊剂清洗干净,方可采用施加机械力的方式去除,无助焊剂包裹的焊球在基板上的吸附机理为静电吸附,待其上的静电得到释放后,可采用高压氮气枪吹洗的方式有效去除。