LTCC基板材料耐酸蚀性能研究

(国防科技大学空天科学学院,湖南长沙 410073)

低温共烧陶瓷(Low Temperature Co-fired Ceramics,简称LTCC)技术以其优良的性能在消费电子、航空航天和军事装备领域有着十分广泛的应用[1-2]。在军用、航空电子设备以及多层布线领域,由于其应用条件严苛、追求高精度和高可靠性,通常采用稳定性能优良的Au作为导体材料。Au导体具有良好的导电性能和较高的稳定性,但其成本高昂不利于大规模推广。采用导电性能优异且价格相对低廉的Ag代替Au作为导体材料是降低LTCC成本并兼顾性能的不二之选。但是,Ag导体在使用过程中存在表面氧化和银离子迁移等问题[3]。通过化学镀金的方式对银导体进行表面保护,既可以保证产品的可靠性又能大幅降低成本,是一种十分有前景的改进方式[4]。

对于可化学镀LTCC基板材料的研究,国内外多集中于化学镀工艺方面[15-16],对基板材料的耐酸蚀性能研究较为鲜见。论文选用具有代表性的微晶玻璃、微晶玻璃/陶瓷以及玻璃/陶瓷类LTCC基板材料为研究对象,研究其在不同酸性环境中的腐蚀行为,旨在探明其腐蚀规律与腐蚀机理,以期为耐酸蚀可化学镀LTCC基板材料的研究提供支撑。

1 基板材料制备与腐蚀实验

论文选用四类不同的LTCC基板材料进行耐酸蚀性能评估,其材料组成如表1所示。基板材料制备工艺如下:将组成玻璃的氧化物按照配比混合,经过1500℃高温熔炼后水淬,然后球磨制得平均粒径为2~3 μm的玻璃粉;将制得的玻璃粉与陶瓷粉、有机载体以一定的质量比混合形成流延浆料,进而通过流延将其制成生带;将生带裁剪成一定形状后进行叠层,在20 MPa下等静压30 min,然后烧结至875℃即可获得所需的基板材料。

制得的基板材料为规则的方片状,采用砂纸将样品边缘磨平,采用游标卡尺测量其边长并计算表面积,采用电子天平称重。

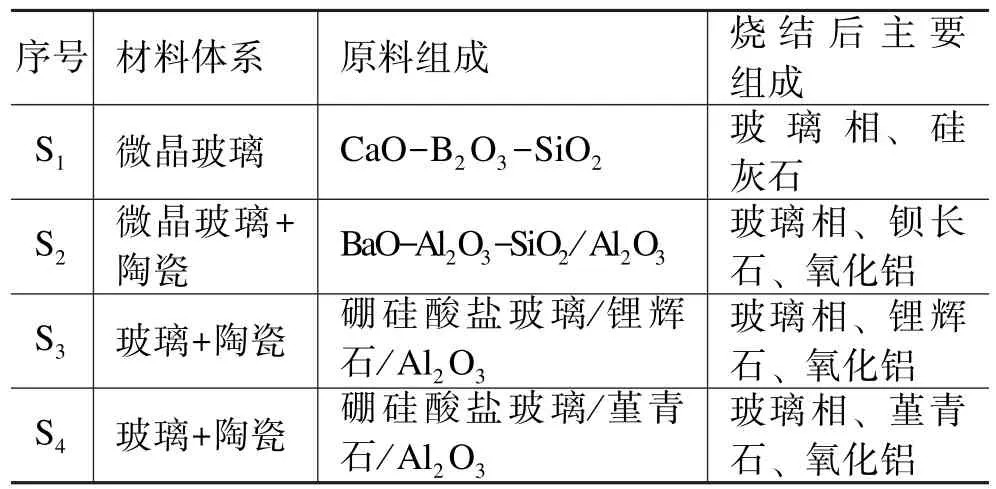

表1 基板材料体系及其组成Tab.1 Classification and composition of LTCC substrates in this study

分别采用 H+浓度为 0.001,0.01,0.1,1,2 mol/L的H2SO4、HCl和HNO3溶液测试基板材料的耐酸蚀性能。将准备好的基板材料浸入具有一定浓度的酸性溶液中,采用油浴装置保持溶液温度恒定,接入冷凝回流装置以确保溶液浓度不会因挥发而改变。在80℃下的酸性溶液中浸泡30 h后将样品取出并依次采用去离子水和酒精溶液超声清洗10 min去除样品表面的灰分。清洗后取出样品,烘干并称重,收集浸泡后的酸溶液备用。

通过样品在不同实验条件下腐蚀后的单位面积失重量来衡量酸性溶液对样品质量的影响,计算公式如下:

式中:Ws为单位面积失重量;W1为腐蚀前样品质量;W2为腐蚀后样品质量;S为样品表面积。

采用X射线衍射法(XRD)分析腐蚀前后样品表面的物相组成;采用扫描电子显微镜(SEM)观察腐蚀前后样品的微观形貌变化;采用能谱(EDS)分析腐蚀前后样品表面的物相组成及其分布;采用电感耦合等离子体质谱法(ICP)分析样品腐蚀后进入溶液的元素种类及其含量。

2 结果与分析

2.1 腐蚀前后样品的失重分析

通过S2样品在不同酸液中的腐蚀实验来考察酸液种类对基板材料腐蚀程度的影响规律,结果如表2所示。由表2中数据可知,低浓度下基板材料在三种酸性溶液中的单位面积失重量无明显差异;当浓度增加后,基板在硫酸中的单位面积失重量明显低于盐酸和硝酸溶液;相同实验条件下的盐酸和硝酸溶液对基板材料的腐蚀程度无明显差异。

针对学生的差异,作业设计必须精心考虑,因人而异,分层设计,使得不同发展水平的学生都能在自己能力范围内得到有效的训练,使其在适合自己的作业中取得成功,获得轻松、愉快、满足的心理体验,从而提高语文能力。

表2 S2在80℃不同酸液中浸泡30 h后的失重情况对比Tab.2 Weight loss of S2in different kinds of aqueous acid solutions at 80℃for 30 h

采用硝酸溶液对四种基板材料的耐酸蚀性能进行考察,在相同条件下各个基板材料腐蚀后的单位面积失重量如表3所示。由表3中数据可知,S1的腐蚀失重最为明显,S2次之,S3、S4的单位面积失重量远低于S1、S2;随着H+浓度增加,四种基板材料的单位面积失重量均呈现逐渐增加的趋势,当H+浓度超过1 mol/L时,单位面积失重量维持在一定范围内。

表3 基板材料在80℃硝酸中浸泡30 h后的失重情况Tab.3 Weight loss of different substrates in HNO3solutions at 80℃for 30 h

2.2 腐蚀前后样品物相组成及微观形貌分析

选取80℃、30 h条件下,H+浓度为1 mol/L的三种酸液浸泡后的样品和溶液进行XRD、ICP、SEM及EDS分析。

采用XRD分析了腐蚀前后样品表面的物相组成,结果如图1所示。由图1可知,S1样品腐蚀前其表面主要晶相为硅灰石相,腐蚀后则只剩下非晶态物质;S2样品腐蚀前表面主要晶相包括钡长石和氧化铝相,在硝酸和盐酸溶解腐蚀后则只剩下氧化铝相,在硫酸溶液中腐蚀后样品表面有硫酸钡晶体生成;S3样品腐蚀前后表面物相组成没有明显差异;S4样品腐蚀前表面主要晶相包括堇青石和氧化铝相,腐蚀后氧化铝相保存完好,堇青石相发生部分反应而导致其对应衍射峰强度有所降低。

图1 腐蚀前后基板表面XRD衍射图(80℃/30 h)Fig.2 XRD images of the substrates before and after corrosion at 80 ℃ for 30 h

采用ICP分析了各样品在1 mol/L的酸液中浸泡30 h后进入溶液中的元素种类及其含量。S2基板腐蚀后溶液ICP结果如表4所示。由表4可知,S2样品浸泡后进入溶液中的元素主要有Ba、Al、Si、Ca和少量Ti和B。在H2SO4溶液中,几乎没有Ba元素,其他元素的含量百分比则与HCl和HNO3溶液中相差不大。四种基板材料在1 mol/L硝酸溶液中浸泡后的ICP结果如表5所示。

表4 S2基板腐蚀后溶液ICP结果分析Tab.4 ICP analysis of the dissolution products of S2

表5 四种基板在1mol/L硝酸溶液中腐蚀后ICP结果分析Tab.5 ICP analysis of four substrates after corrosion in 1 mol/L nitric acid solution

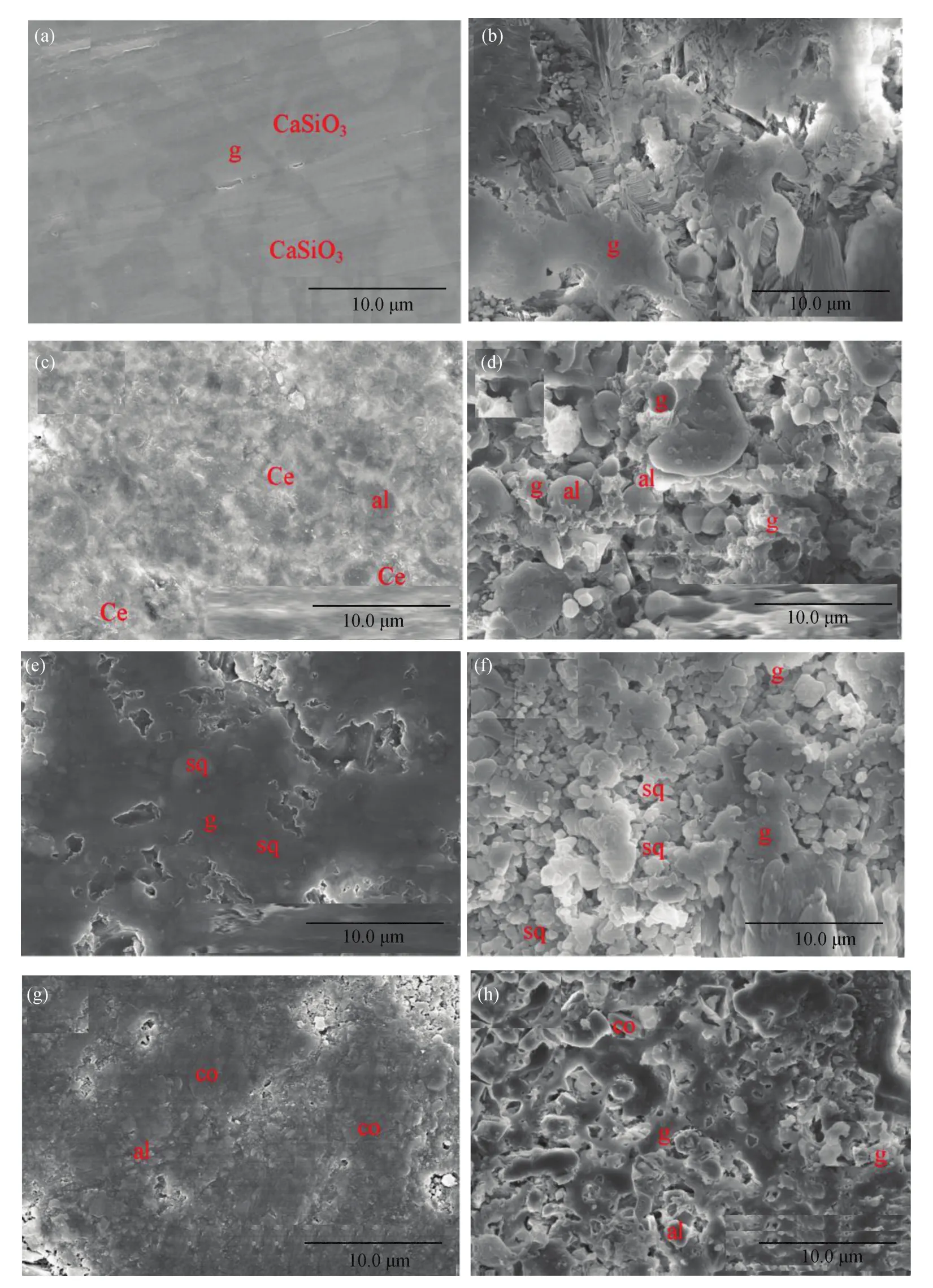

图2显示了各个样品在H+浓度为1 mol/L的硝酸溶液中腐蚀前后的微观形貌,并通过EDS分析了腐蚀前后样品表面的物相组成及其分布(如图中红色标注)。从图2中可以看出,四种基板材料均有明显的形貌变化。结合EDS结果可以看出S1样品中的块状CaSiO3晶体在腐蚀后完全消失;S2未腐蚀样品中有明显的Al2O3和BaAl2Si2O4块状颗粒,腐蚀后则只有残留的玻璃相和Al2O3;S3样品在腐蚀后仍含有块状晶体,但粘结的玻璃相有部分腐蚀痕迹;S4样品在腐蚀前其表面含有明显的块状氧化铝和堇青石颗粒,腐蚀后表面变得凹凸不平并出现较多孔洞,但仍含有玻璃相和颗粒状氧化铝以及堇青石相。

2.3 腐蚀机理探究

结合XRD、ICP和EDS结果可以得出,S1样品在酸性溶液中浸泡足够长的时间后,硅灰石相被腐蚀掉,从而造成了样品的失重以及表面形貌的变化,其反应如下:

S2样品在酸性溶液中浸泡足够长的时间后,钡长石相被腐蚀掉,从而造成了样品的失重以及表面形貌的变化。由ICP结果可以看出,样品在三种溶液中的腐蚀机理一致。S2在酸性溶液中主要发生如下反应:

当溶液中含有一定浓度的H+时,发生该反应,造成了基板材料的腐蚀。在硫酸溶液中,该反应生成的Ba2+会与SO42-结合生成BaSO4沉淀,该沉淀附着在样品表面,在一定程度上阻碍了H+与样品中钡长石相的接触,从而限制了反应继续进行。反应生成的BaSO4沉淀经过超声清洗后进入灰分中,但仍有一部分附着在样品表面,从而导致了样品的部分增重。从而解释了样品在硫酸溶液中浸泡后失重较少且进入溶液中的Ba2+含量极少的现象。

对比S2样品在HCl和HNO3溶液中浸泡后的失重数据、ICP以及XRD结果,可以看出在酸根离子不与Ba2+发生反应的前提下,腐蚀程度只取决于H+浓度大小,与酸溶液的种类无关。

S3样品在酸性溶液中浸泡足够长的时间后,锂辉石和氧化铝相并未发生明显反应,基板中的硼硅酸盐玻璃发生了微弱的腐蚀从而导致了基板的微量失重。

S4样品在酸性溶液中浸泡足够长的时间后,氧化铝相保存完好、堇青石和玻璃相发生了部分腐蚀从而导致了基板的微量失重。堇青石在酸性溶液中的反应如下:

图2 四种基板材料在1 mol/L硝酸溶液中腐蚀前后的SEM照片(80℃/30 h)(g-玻璃、Ce-钡长石、al-氧化铝、CaSiO3-硅灰石、sq-锂辉石、co-堇青石)Fig.2 SEM images of the substrates before(a),(c),(e),(g)and after(b),(d),(f),(h)corrosion in 1 mol/L nitric acid solution at 80℃for 30 h(g-glass,Ce-celsian,al-alumina,CaSiO3-wollastonite,sq-sqodumene,co-cordierite)

对比S1和S2的腐蚀失重情况可以看出,在微晶玻璃中添加适量耐腐蚀性能良好的氧化铝可以有效提高基板耐酸蚀性能;和S3相比,S4中加入的堇青石相会与酸溶液发生反应,从而导致了更高的单位面积腐蚀失重量;和S1、S2相比,S3、S4采用非晶玻璃作为烧结助剂,具有更好的耐酸蚀性能。主要原因在于微晶玻璃的析出晶相均匀地分布在材料当中,更容易与酸液充分接触从而发生反应。此外,微晶玻璃析晶过程会导致玻璃的粘结能力下降,从而使得基板材料的化学稳定性有所降低。

综合对比四种基板材料在相同条件下的腐蚀情况可以看出,组成相化学稳定性良好的基板材料具有更好的耐酸蚀性能。微晶玻璃基板材料耐酸蚀性能较差,微晶玻璃+陶瓷基板材料次之,玻璃+陶瓷基板材料具有良好的耐酸蚀性能。

3 结论

通过对四类不同基板材料在硫酸、盐酸和硝酸溶液中腐蚀行为的研究,可以得出以下结论:

(1)在酸根离子不与基板中的金属元素发生反应的前提下,论文所用基板材料在酸液中的腐蚀程度只取决于H+浓度大小,与酸溶液的种类无关;

(2)几种基板材料在酸性溶液中的腐蚀失重,随H+浓度的增加均呈现先增加后稳定在一定范围内的趋势;

(3)含有碱土金属元素的硅灰石、钡长石和堇青石均可与H+发生反应,其耐酸蚀性能较差;氧化铝、锂辉石不与H+反应,具有优良的耐酸蚀性能;

(4)组成相化学稳定性良好的基板材料具有更好的耐酸蚀性能。相比于玻璃+陶瓷基板,微晶玻璃+陶瓷基板以及微晶玻璃基板材料耐酸蚀性能较差、腐蚀失重明显,不适应于酸性化学镀液。