渗硼镀膜法制备TiBN薄膜的电子导电性及其潜在应用前景

胡建东,S.TOSTO,程春明,王红海

(1.吉林大学材料科学与工程学院,吉林长春 130025;2.欧洲核能开发署,先进物理技术和新材料研究部,意大利罗马 00060;3.江西嘉陶无机材料有限公司,江西九江 332000;4.苏州均海镀膜科技有限公司,江苏苏州 215121)

TiN具有NaCl型面心立方结构,是一种典型非计量化合物,根据Ti-N二元平衡相图,其化学式可以从 TiN0.5至 TiN1.0范围内变化[1],说明N晶格位置存在大量空位。TiBN是B原子固溶到N空位形成的连续固溶体,仍然保持与TiN相同的面心立方结构。用CVD[2-5]和PVD[6-8]方法制备的TiBN薄膜通常伴有TiB2和BN杂相。在TiBN中Ti和N的成分占主导地位,B元素含量明显低于Ti和N,文献 [9] 给出的化学式为 Ti0.44B0.02N0.54。 可视TiBN为掺杂B的TiN。

B掺杂到化合物或固溶到金属中均可以产生明显的改性效果。在WC-Co硬质合金中的B能和Co、W发生化学反应生成CoWB相,防止Co和W扩散到表面,损害 Al2O3涂层的性能[10]。含B金属陶瓷的热机械性能有明显提高[11]。掺杂B的金刚石薄膜可用于检测环境中的微量有害元素[12]。掺杂B的Al2O3薄膜在1000℃仍然有很好的热稳定性[13]。TiBN薄膜的硬度和耐磨性随着B含量的增加而提高[14]。含有少量B的ZrBN可以明显改善刀具的切削性能[15]。在627℃以下TiBN的抗氧化性明显高于TiN[16]。B的掺杂使聚乙烯醇/铋-镧纳米纤维的热稳定性获得明显提高[17]。

本论文用简单、低成本渗硼镀膜法在不锈钢网、不锈钢片表面制备成TiBN薄膜,对薄膜的电阻率进行了系统测试。采用扫描电子显微镜(SEM)对薄膜的表面形貌进行了组织形貌观察,并用能谱仪(EDS)对薄膜成分进行了分析。用X-射线衍射仪(XRD)测定了薄膜的晶体结构。论文结果为TiBN薄膜进一步优化制备和在电子元件和电极材料领域的应用开发提供参考数据。

1 实验材料及方法

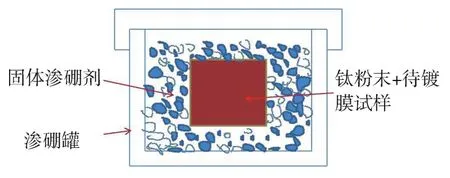

用于制备TiBN涂层的基体材料是AISI 304不锈钢片和不锈钢网,前者的厚度为1 mm,不锈钢网为300目,钢丝直径为25 μm。渗硼镀膜法使用的固体渗硼剂包括B4C、SiC和KBF4,其中B4C为供B剂,含量为质量分数4.5%左右;SiC为填充剂,大量使用;KBF4为活化剂,含量为质量分数3%~5%,以及少量其他添加剂,它们均为粉末状态,颗粒度200目左右。把这些粉末均匀混合,作为固体渗硼剂使用。用来提供Ti源的材料是钛粉末。渗硼镀膜法使用的装置如图1所示,用渗硼罐盛放固体渗硼剂,把钛粉末和待镀膜试样布置妥当以后,将它们安置在固体渗硼剂中间。渗硼罐是带盖子的,但不必密封,以允许适量空气进入罐内,为镀膜提供氮源。

渗硼罐处理工艺:使用普通电阻炉,加热温度600℃左右,保温1~3 h,无需气体保护。

图1 渗硼镀膜法装置示意图Fig.1 Sketch map of device of boronizing coating film

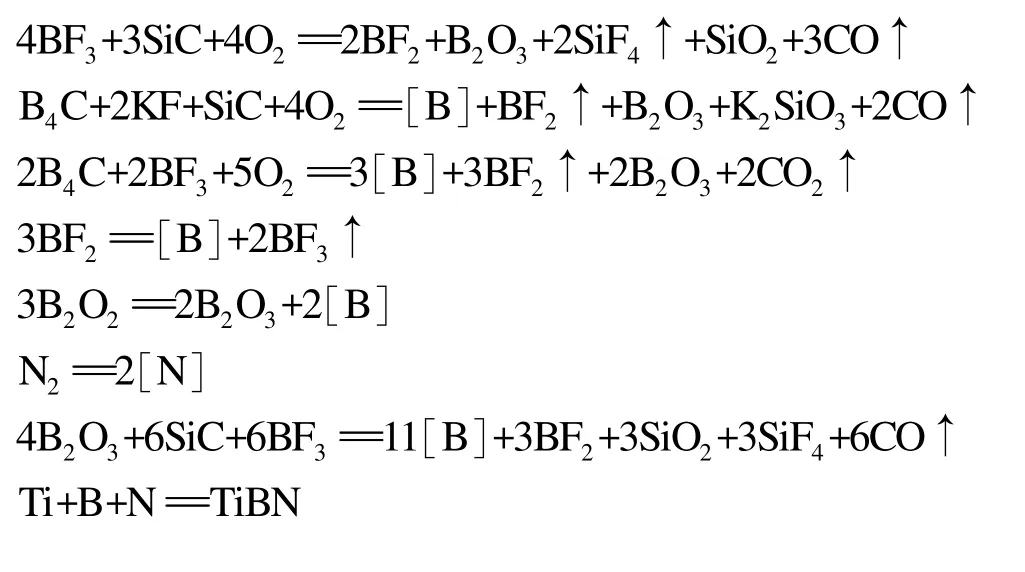

在渗硼罐内固体渗硼剂通过以下化学反应在不锈钢表面形成TiBN薄膜:

由以上化学反应方程式可知,活性B原子由固体渗硼剂发生反应而产生;活性N原子从空气中的N2分解而产生,它们在样品表面和Ti元素发生化学反应生成TiBN薄膜。

获得镀膜试样以后,用丙酮和酒精对试样表面进行清洗,避免表面附着物影响测试结果。采用四端子法测试薄膜方阻(具体测试数据见表1和表3),测量精度为0.5×10-6Ω,然后通过计算得出薄膜的电阻率,文中所给数据是三次测量的平均值。薄膜的电阻率在苏州晶格电子有限公司测量。使用的测试仪器是 ST2258C电阻测试仪,探头型号为ST2558B-F01,针距2+2+2,探针为镀金磷铜半球形针尖。

作为对比,在同一不锈钢网表面用PVD方法制备TiN薄膜,对此TiN薄膜在同条件下进行方阻测试,和TiBN薄膜结果进行对比。

为了考察薄膜的抗氧化性能,对不锈钢网TiBN薄膜在空气中进行高温氧化处理,处理温度分别为300,400,500和600℃,加热时间5 h。在同一条件下对原始TiBN薄膜、氧化处理的TiBN薄膜进行方阻检测,获得电阻率数据。

薄膜的组织形貌用扫描电子显微镜(SEM)进行检测,仪器型号为EVO-18 ZEISS(德国),配备用于成分检测的能谱仪 (EDS,英国)。用X-射线衍射仪(XRD)检测TiBN薄膜的晶体结构,设备型号为D/max2500(Rigaku,日本),检测使用Cu衍射靶,管电压和管电流分别是40 kV和40 mA。

2 结果与分析

2.1 TiBN薄膜的电阻率

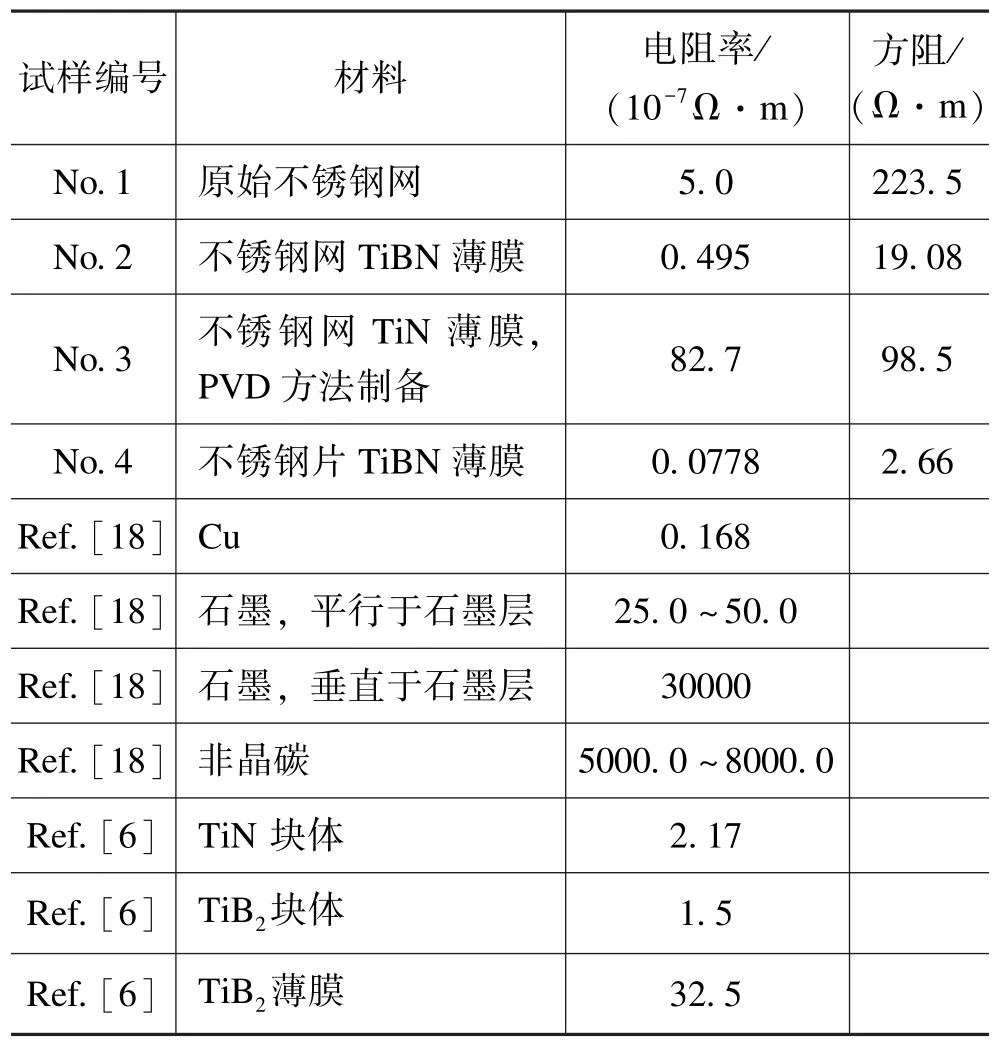

表1显示各种薄膜的方阻及相应电阻率测量结果,用于镀膜的原始不锈钢网的电阻率数值是5.0×10-7Ω·m(No.1试样),而镀TiBN薄膜不锈钢网的电阻率是 0.495×10-7Ω·m(No.2 试样),比原始不锈钢网提高一个数量级,说明TiBN薄膜的导电性优于不锈钢。值得注意的是,用PVD方法镀在不锈钢网上的TiN薄膜的电阻率是82.7×10-7Ω·m(No.3试样),远远大于TiBN的电阻率。B位于化学元素周期表第二周期,属于半金属元素,它的固溶可以使TiBN更具金属性,从而导致TiBN的导电性优于TiN。更令人关注的是,在不锈钢片上的TiBN薄膜的电阻率是 0.0778×10-7Ω·m(No.4试样)。便于和此电阻率数值进行对比,表1列出了文献报道的一些高导电材料的电阻率数据,包括金属、石墨和导电陶瓷,其中Cu的电阻率数值是0.168×10-7Ω·m[18],石墨的电阻率分别是 (25.0~50.0) ×10-7Ω·m(平行于石墨层)和 30000×10-7Ω·m(垂直于石墨层)[18];TiN块体的电阻率是2.17×10-7Ω·m[6],TiB2块体电阻率是 1.5×10-7Ω·m[6],TiB2薄膜的电阻率是32.5×10-7Ω·m[6]。由对比可知,涂镀在不锈钢片的TiBN薄膜的导电性优于Cu、石墨和TiB2。

2.2 TiBN薄膜微观组织形貌

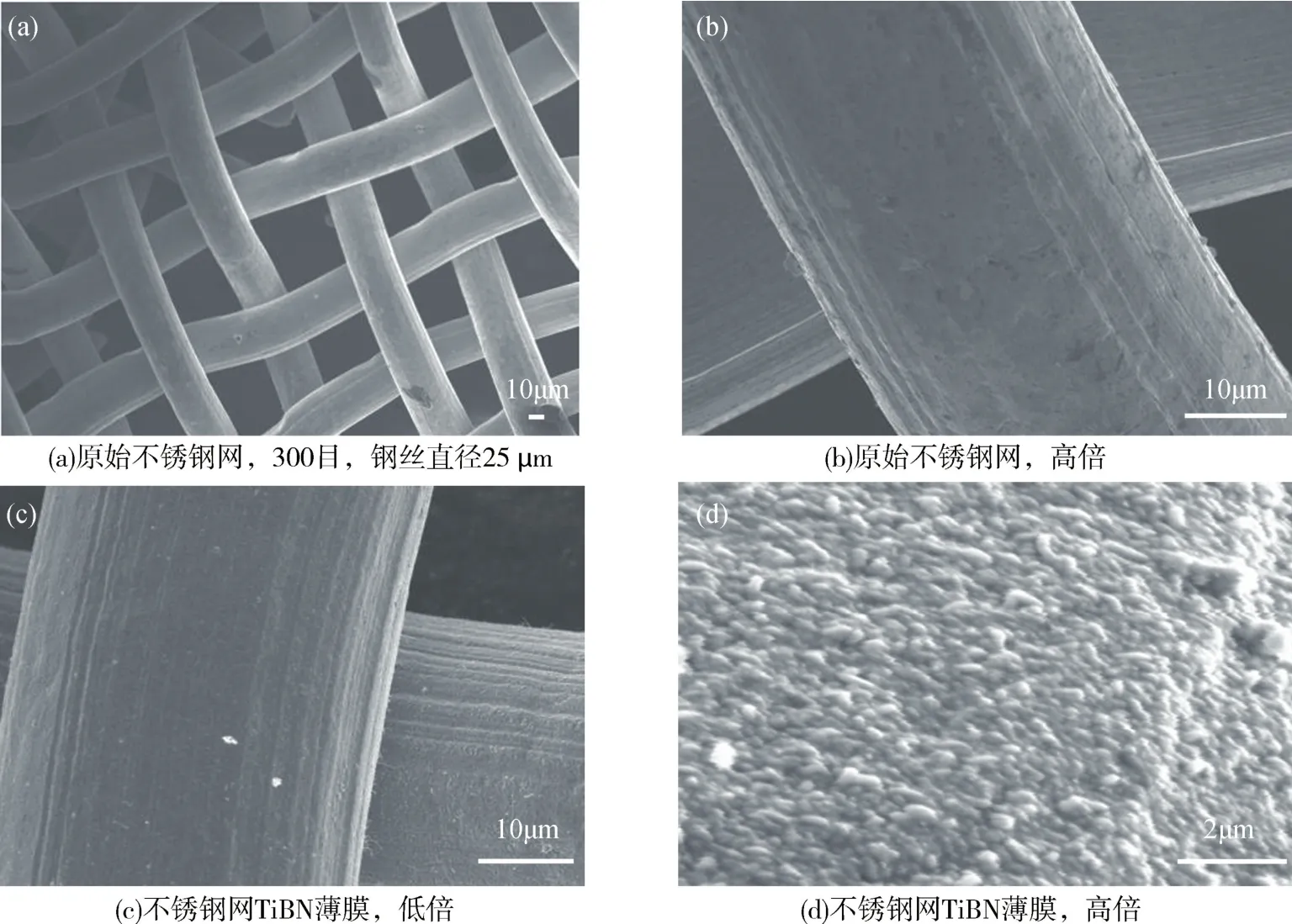

对镀于不锈钢网上的TiBN薄膜进行了微观组织观察和成分分析。图2中的系列SEM照片显示不锈钢网和TiBN薄膜微观形貌。图2(a)和图2(b)显示原始不锈钢网形貌,不锈钢丝直径大约为25 μm,筛孔平均尺寸大约为40 μm,在放大2000倍的照片上可以观察到钢丝表面的拉拔线、沟槽和较浅氧化皮疤痕。图2(c)显示2000倍下涂镀TiBN薄膜之后的钢丝的表面形貌,虽然钢丝表明的拉拔痕迹依然可见,但可看到,其沟槽已经变浅,大部分疤痕已经被薄膜覆盖。图2(d)是高倍SEM照片,从中可以看到TiBN薄膜非常致密,颗粒尺寸为纳米级。

表1 TiBN薄膜方阻、电阻率数值及其和各种材料对比Tab.1 Sheet resistance and electrical resistivity of TiBN films on various materials

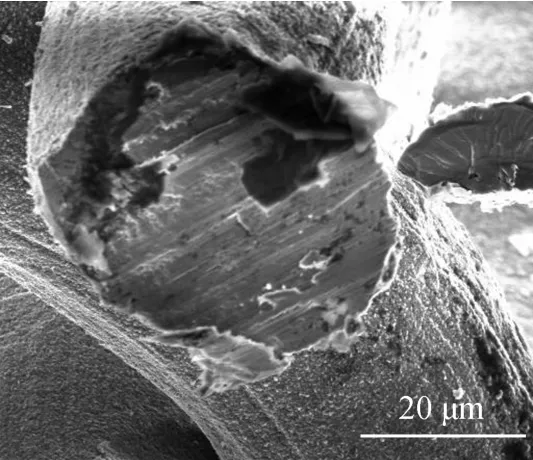

对镀膜钢丝截面进行SEM观察,图3揭示截面形貌,可以看到TiBN薄膜颗粒细小,平均尺寸为几十纳米。薄膜厚度为1 μm左右,均匀覆盖钢丝表面,与基体结合紧密。细小颗粒度和超薄镀层未能掩盖钢丝表面拉拔沟槽,隆起和凹陷轮廓仍然清晰可见。

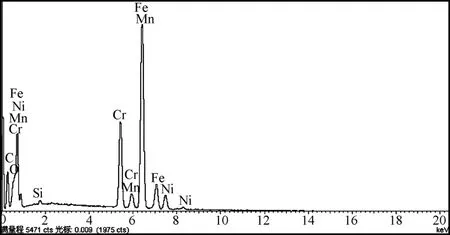

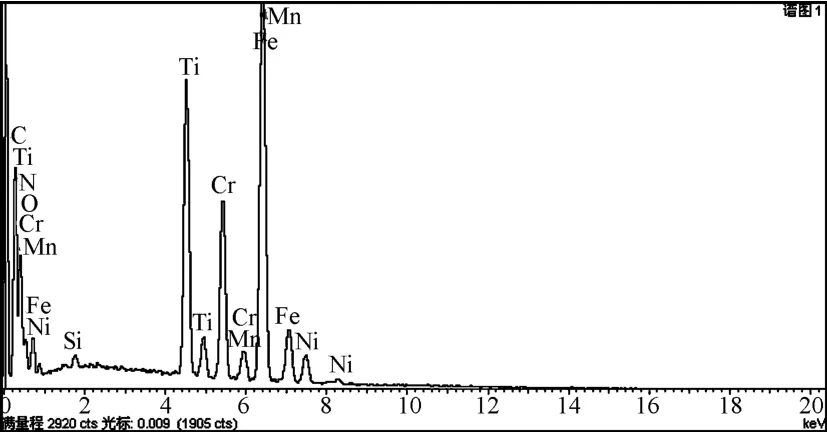

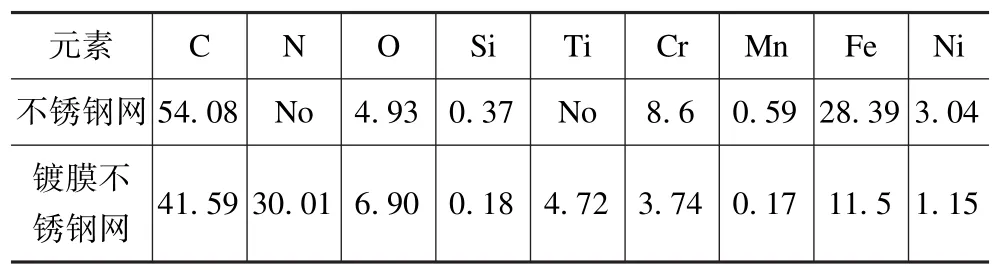

用EDS对原始钢丝和镀膜钢丝进行了成分半定量对比测试。图4和图5显示原始钢丝和镀膜钢丝点分析元素谱线,在图4中出现的谱线有Fe,Cr,Mn,Ni,C,O和Si,这些元素含量的半定量检测结 果 分 别 是 28.39%,8.6%,0.59%,3.04%,54.08%,4.93% 和 0.37%,如 表 2 所 示,与AISI3O4不锈钢成分基本相符,其中Fe,Cr,Mn,Ni,C是不锈钢的主要成分元素,O和Si是杂质元素。而图5显示的镀膜不锈钢的成分除了Fe,Cr,Mn,Ni,C,O和Si元素谱线外,还有Ti和N的元素谱线,说明在钢丝表面形成了TiBN薄膜,它们的含量分别是摩尔分数4.72%和30.01%,表明在TiBN薄膜成分中Ti和N元素占主导地位。受EDS探头检测范围限制,没有检测到B元素。表2显示与这些元素谱线相对应的成分半定量测试结果。

图2 原始不锈钢网及TiBN薄膜形貌SEM照片Fig.2 Morphology of both starting stainless steel grid before and after coating

图3 镀膜钢丝截面SEM照片,显示TiBN薄膜厚度Fig.3 SEM image showing the thickness of nano-TiBN film in cross section view

图4 原始不锈钢网EDS元素分析结果Fig.4 EDS element pattern analysis of stainless steel grid before coating

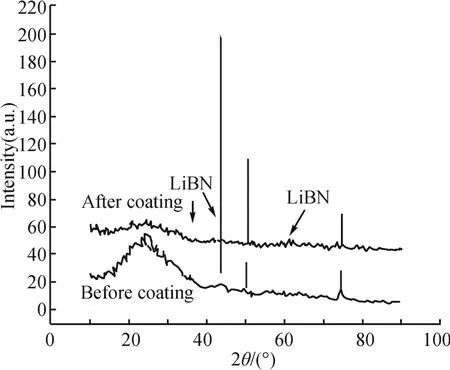

对原始钢丝和镀膜钢丝进行了XRD衍射分析,图6显示这二种试样的XRD衍射图,由对比可见,镀膜钢丝的衍射谱线出现三个多余衍射峰,这些衍射峰的位置与TiN(PDF卡片No.38-1420)的(111)、(200)和(220)晶面衍射峰位置相符合,说明形成的TiBN薄膜具有面心立方结构,晶格常数和TiN相近。XRD检测结果和DES检测结果相吻合。

图5 镀膜不锈钢EDS元素分析结果Fig.5 EDS element pattern analysis of stainless steel grid after coating

表2 钢丝镀膜前后EDS成分检测对比 (摩尔分数/%)Tab.2 EDS results before and after coating

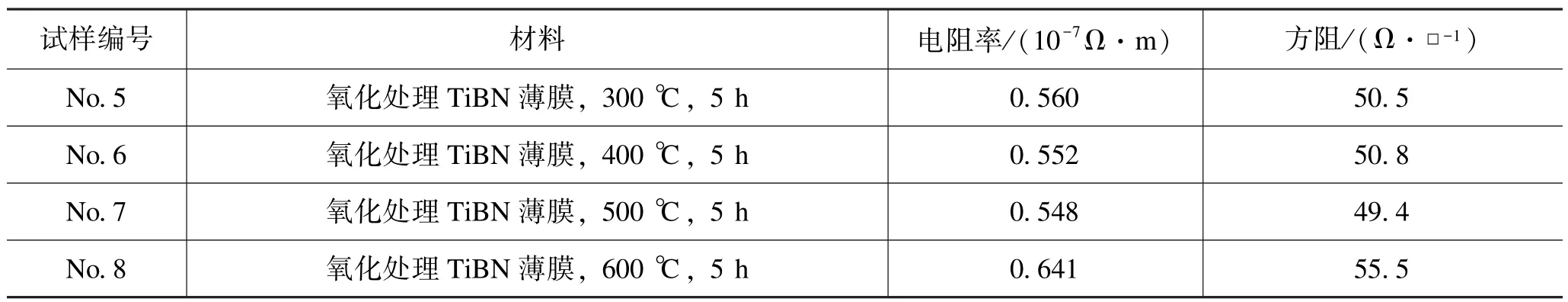

2.3 氧化处理TiBN薄膜的电阻率

对氧化处理TiBN薄膜进行了方阻和电阻率检测,表3显示测试结果,由表3可见,随着氧化温度从300℃增加到600℃,No.5试样、No.6试样、No.7 试样和 No.8 试样的电阻率从0.560×10-7Ω·m增加到0.641×10-7Ω·m,和未经氧化处理TiBN薄膜电阻率相比(0.495×10-7Ω·m),增加幅度不大,说明TiBN薄膜有很好的抗氧化性能。

图6 原始不锈钢网和涂镀TiBN薄膜不锈钢网XRD衍射谱线Fig.6 XRD patterns for samples before and after coating

表3 TiBN薄膜氧化处理前后方阻和电阻率对比Tab.3 Sheet resistance and electrical resistivity of TiBN films before and after coating

用渗硼镀膜法制备的TiBN可以和金属的电阻率相媲美,甚至比Cu的导电性还要好,说明该薄膜有和金属类似的导电机理。TiN本身是一种公认的优良的电子导电陶瓷,与金属有类似的导电机制。B元素在TiN晶格中的固溶会导致晶格产生畸变,引起d电子态密度增加。在电场作用下自由运动电子数量会明显增加,显示出比TiN更好的导电性。TiBN薄膜的电子导电性不仅受电子性能影响,也和镀层组织结构有关,作用机制比较复杂,有待进一步探讨。

超级电容器充放电速度快,循环使用寿命长,是一种新型储能装置,其电极是影响电容性能的重要材料。虽然目前的电极多以碳材料为主,但是探讨把TiN作为电极材料是当前提高超级电容器性能的一个重要发展方向。文献 [19]报道介孔TiN薄膜电极比电容量能达到200 F·g-1;而利用沉积镀膜技术,合成的一种玉米状多孔TiN电极电容器的体容量达到了1.5×10-3Wh/cm3,并可承受40~80 Hz频率之间超快的充放电速率(100 V·s-1),达到当前最好性能水平。以掺杂B的TiN(TiBN薄膜)作为电极,利用其优于TiN的导电性,有望获得比纯TiN还要好的电容性能,能为研制超快速率充放电超级电容器提供一条新的发展道路。

TiBN薄膜回火形成的产物主要是TiO2,有研究结果表明,通过电化学方法在TiN表面获得的氧化物有利于提高超级电容的电容量[19],如此看来,将回火TiBN薄膜作为电极,研究新型、高性能超级电容器,是一个诱人的新方法。

3 结论

渗硼镀膜法以B4C,SiC,KBF4为固体渗硼剂,以钛粉末材料为Ti源,能够轻松制备TiBN薄膜,是一种低成本新型制膜方法。制备的TiBN薄膜具有尺寸为几十纳米的细小颗粒,具有超薄厚度,尺寸为1微米左右,与基体结合紧密。渗硼镀膜法的工艺参数,如固体渗剂成分和加热温度等,能方便的调整,可以根据基体材料和薄膜要求选定工艺参数,在金属和陶瓷表面比较容易形成薄膜。在对Si片表面镀膜时,经常发生薄膜开裂现象,所以,基体和薄膜热膨胀系数的相互匹配是使用该方法要注意的一个问题。另外,经过适当改变固体渗硼剂的成分,有希望将C和O元素也固溶到TiN晶格中制备四元或五元类TiBN薄膜。

TiBN薄膜有优良的电子导电性,测量的电阻率数值优于Cu、石墨和其它导电陶瓷。如果用渗硼镀膜法在三维多孔碳电极表面制备超薄TiBN薄膜,作为超级电容器电极,有望获得高的比容量,是一个诱人的研究方向。鉴于TiBN的优良导电性和稳定性,可将其用于作为电解池电极或其它类型电极,用于高速运行电子元件引线、微电子器件、储能器电极、集电体和导电隔离体,有深入研究价值和潜在应用前景。