高丽菜脉冲喷动床-低频微波干燥品质与能耗

王玉川, 王 博, 王义祥, 夏雅倩, 徐晶晶

(1.江南大学 食品学院,江苏 无锡 214122;2.江苏大学 食品与生物工程学院,江苏 镇江 212013;3.江苏省翠源食品股份有限公司,江苏 盐城 224231)

目前,蔬菜热风干燥加工技术及装备相对成熟,热风干燥蔬菜已广泛应用在食品工业配料、调味品、即食休闲制品和新鲜果蔬替代品等方面[1]。但是,传统热风干燥技术与装备存在高能耗、高成本、低品质及智能化程度低等突出难题,这些难题已制约蔬菜干燥产业及骨干龙头企业的健康发展[2]。

利用高效物理(微波、射频、红外等)辅助热风干燥加工技术及装备是提升传统常压蔬菜干燥加工行业的一个重要方向。国内外大量研究证明,高效微波场组合传统热风干燥能够显著地提高干燥效率、缩短干燥周期、降低干燥能耗、减少环境污染、改善产品品质[3]。但是,微波组合热风干燥也存在均匀性差、品质劣变严重等难题,制约这一技术的商业化应用。美国、加拿大等发达国家在微波场、流化床与传统热风干燥组合干燥技术及装备研究方面取得了突破,部分研究成果已开始应用于果蔬干燥产业,极大地提高了果蔬干燥效率,有效降低了干燥能耗[2]。

低频微波(915 MHz)与高频微波(2 450 MHz)相比,具有穿透能力大、微波功率易于调控及提高干燥加工产能等优势[4]。微波加热与脉冲喷动床干燥结合传统热风干燥的微波-脉冲喷动床干燥技术能够实现蔬菜高效、节能及均匀干燥。但是,国内外微波-脉冲喷动床组合干燥研究重点在高频微波方面,在低频微波-脉冲喷动床组合干燥方面相关研究文献鲜有报道[5]。

针对热风干燥蔬菜干燥时间长、耗能高、品质低及重污染等难题及漂烫加糖调理导致干燥过程产品黏连、费时及费力等问题,作者以高丽菜为实验原料,进行低频微波-脉冲喷动组合干燥品质、均匀性及能耗研究,探讨低频微波-脉冲喷动干燥组合技术替代传统热风干燥技术的可行性。

1 材料与方法

1.1 实验材料

高丽菜:购于江南大学天惠超市。漂烫前去除蛀虫、腐烂叶片,清洗后切成10 mm×10 mm正方形片状,去除茎和根后放入0~4℃冷藏柜内待用。经检测,新鲜高丽菜的水分质量分数为92.4%;调理用葡萄糖:江苏翠源食品股份有限公司提供,生产厂家为山东青州市华康生物科技有限公司。

1.2 实验方案

实验方案见表1。两个批次预处理的高丽菜样品用于本次实验,第一批次样品主要用于研究不同加糖比例调理预处理对高丽菜脉冲喷动床-低频微波干燥(PSBLMD)与热风干燥(AD)品质影响,包括水分质量分数、叶绿素、抗坏血酸、复水能力;第二批次样品主要用于研究在加糖质量分数为15%调理预处理条件下高丽菜PSBLMD与AD干燥均匀度(水分、色差及收缩率)及干燥能耗。

表1 实验方案Table 1 Experimental design of the study

1.3 实验仪器

使用的主要仪器见表2。

1.4PSBLMD中试设备

本实验采用的PSBLMD中试平台由作者设计加工[1]。它是由915 MHz微波发生器、微波加热腔、喷动床、送风装置、抽湿装置、脉冲喷动装置及控制装置等组成,见图1-2。

表2 实验仪器名称及制造厂家Table 2 Name and manufacturer of laboratory equipment

图1PSBLMD中试实验设备系统图Fig.1 Schematic diagram of PSBLMD pilot scale test equipment

微波发生器产生的微波频率为915 MHz,微波功率为5 kW(南京三乐公司制造),微波发生器通过环路器、水负载、波导与微波加热腔相连接。微波加热腔设计为长方体,内尺寸为长800 mm、宽800 mm、高1 250 mm,采用不锈钢材料制作,微波溃口设计在腔体上方。喷动床设计为圆柱型,采用玻璃制作,直径为300 mm、高1250 mm,上下端采用不锈钢法兰固定,喷动床锥度为60度,分布器采用圆柱型结构,直径为80 mm,设计为垂直移动,实现干燥物料的排出。送风装置带走物料干燥过程产生的水蒸汽,由送风机、加热器、温度控制器构成。抽湿装置除去物料干燥过程产生的水蒸汽,由气固分离器、抽湿风机及温湿度计构成。送风机及抽湿风机转速根据喷动床出口空气温湿度通过变频器进行调节。脉冲喷动装置由空压机、脉冲电磁阀及定时器组成,高压气体通过分布器进入喷动床,脉冲喷动气体的频率及时间由定时器进行控制。

图2 PSBLMD中试实验设备实物图片Fig.2 PSBLMD pilot test scale equipment

1.5 调理预处理

1.5.1 高丽菜AD调理预处理 采用传统热水漂烫工艺。每次漂烫时,从冷藏柜内取出样品约500 g,放入95~98℃热水中漂烫60 s(样品升温时间控制在10 s内),漂烫后沥水、称质量,按样品质量分数分别加入5%、10%、15%的葡萄糖粉,拌匀后静止5 min待用。

1.5.2 高丽菜PSBLMD调理预处理 采用低频微波(915 MHz)干法漂烫工艺,漂烫与干燥过程采用一体化装置。每次漂烫时,从冷藏柜内取样品约1 kg,按样品质量分数分别加入5%、10%、15%的葡萄糖粉,拌匀后放入干燥仓内进行低频微波漂烫,微波功率2.6 kW(阳极电流0.4 A),漂烫时间60 s(样品温度升到98℃停止加热),漂烫结束后样品不需要取出,静止5 min后直接进入PSBLMD程序。

1.6 干燥过程及干燥参数

1.6.1 PSBLMD干燥过程及参数 高丽菜样品在干燥仓内漂烫结束后直接进行干燥,干燥结束后样品从下部取出。根据预实验,干燥参数设定为:样品质量1 kg,干燥时间2.5 h,微波功率采用两段式,干燥前1小时设定为1.95 kW(阳极电流0.3 A),干燥1 h后到干燥结束设定为1.3 kW(阳极电流0.2 A),送风温度为70℃,脉冲喷动频率为12次/min,每次喷动时间为2 s,干燥前1小时送风机与抽湿风机频率设定为50 Hz,干燥1 h后频率调整为30 Hz。在干燥过程中,样品温度采用光纤传感器进行测量。1.6.2 AD干燥过程及参数 每次干燥取漂烫加糖调理预处理高丽菜样品约1 kg,放入不锈钢网筛托盘内,单层摆放厚度约5 mm及10 mm两种方案,用于干燥能耗对比,放入热风干燥箱中,烘箱温度设定为80℃,烘干时间约5.5 h。

1.7 品质测量

高丽菜抗坏血酸含量采用国标 (GB 5009.86-2016) 第三法“2,6-二氯靛酚滴定法”[6]进行测量,叶绿素的含量测定采用农业行业标准 (NY/T3082-2017)分光光度法[7],复水能力采用复水比计算,并参照农业行业标准(NY/T1045-2014)[8]进行检测。

1.8 均匀度测定

水分检测方法采用国标 (GB 5009.3-2016)“食品安全国家标准食品中水分的测定第一法(直接干燥法)”[9];收缩率检测方法参照国标(GB/T6949-1998)煤的相对感观密度的方法进行测量[10],先测量样品的感观密度,根据样品质量,再计算出样品体积,最后计算干制品收缩率[11];色差检测方法采用CR-400色差仪器测量新鲜及干燥样品的L、a、b,再计算ΔE。

从干燥制品中随机抽10批样品,每批样品质量大约10~15 g,测量10批样品的水分、收缩率及色差值,计算平均值(MEAN),求取标准偏差(SD),按式(1)计算干燥样品水分、收缩率及色差的均匀度。

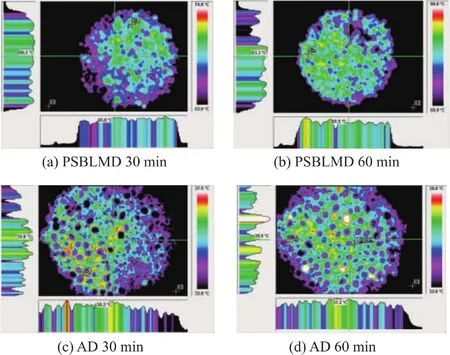

产品温度均匀性采用红外热成像仪测量及分析。物料从喷动床内取出后立刻放置于一个自制的保温圆柱型塑料容器(直径15 cm,高10 cm)内,然后采用红外热成像进行干燥产品温度分布测定。

1.9 能耗测量

不同干燥方式的能耗采用现场测量方式,具体方法是在干燥设备进线及设备各系统进线安装电表,测量一个干燥周期内干燥设备及各系统所消耗的电度数,根据一个干燥周期内生产干制品的质量计算单位干制品所消耗的电度数(kWh/kg)。

1.10 数据分析方法

本实验数据处理采用SPSS 21.0软件进行分析,每个实验至少重复3次,实验数据表示为平均值±标准差,统计结果以one way ANOVA方法进行显著性检验,p<0.05为组间显著性差异。

2 结果与分析

2.1 不同加糖质量分数对PSBLMD及AD高丽菜含水率的影响

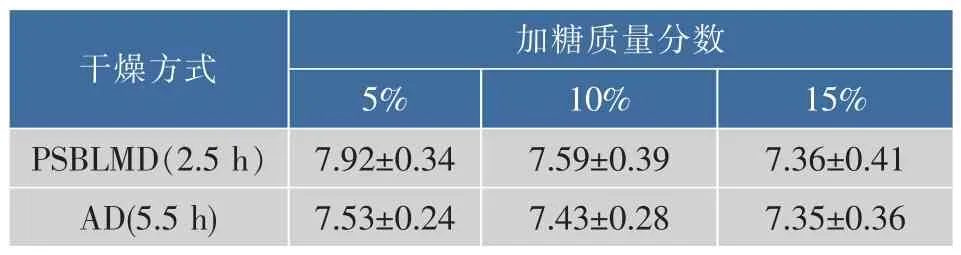

不同的预处理方式影响蔬菜的内部结构及成分组成,进而影响其干燥特性及品质属性。从表3可以看出,加糖比例对两种干燥方式高丽菜的最终含水率有一定的影响,在同样的干燥时间下,随着加糖质量分数的增加,干燥高丽菜的含水率有所降低。产生这种现象的原因主要是葡萄糖液的渗透作用,加糖比例高导致高丽菜内部迁移到外部的水分增加,提高干燥速率[12]。同时,从表3也可以看出,高丽菜干燥到同样的水分质量分数 (8%以下),PSBLMD方式能够显著地缩短干燥周期 (干燥时间为2.5 h),与AD方式 (干燥时间为5.5 h)相比,PSBLMD缩短干燥时间50%以上。

表3 不同加糖质量分数PSBLMD及AD高丽菜含水率Table 3 Moisture contents of the cabbages dried by PSBLMD and AD with different added sugar ratios 含水率/%

2.2 不同加糖质量分数对PSBLMD及AD高丽菜抗坏血酸质量分数的影响

抗坏血酸是脱水蔬菜产品中重要的营养成分,不同的预处理及干燥方式对高丽菜抗坏血酸产生重要的影响。从表4可以看出,随着加糖质量分数的增加,干燥高丽菜样品抗坏血酸质量分数减少。这种原因主要是干燥样品中葡萄糖比例增加导致抗坏血酸质量分数降低。从表4也可以看出,在同等的加糖质量分数条件下,采用PSBLMD方式干燥的高丽菜中抗坏血酸保留量明显高于AD方式,即PSBLMD样品中抗坏血酸质量分数是AD样品抗坏血酸质量分数的2倍多。这种原因主要是因为相对于AD方式,高丽菜采用低频微波干法漂烫及PSBLMD能够缩短漂烫及干燥时间,减少高丽菜中抗坏血酸损失[2]。这种现象表明,低频微波漂烫与脉冲喷动干燥一体化工艺与设备能够减少高丽菜干燥过程中抗坏血酸损失。

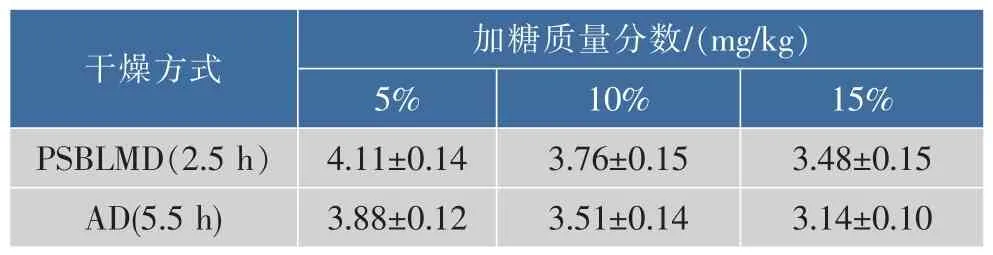

2.3 不同加糖质量分数对PSBLMD及AD产品叶绿素质量分数的影响

叶绿素是脱水蔬菜产品中重要的营养成分,不同的预处理及干燥方式都会带来干燥高丽菜产品中叶绿素的损失。不同加糖质量分数对PSBLMD及AD两种干燥方式高丽菜中叶绿素质量分数的影响见表5。随着加糖质量分数的增加,干燥高丽菜样品中叶绿素质量分数同抗坏血酸质量分数一样减少。这种原因主要也是干燥样品中葡萄糖质量分数增加导致叶绿素质量分数降低。在同样的加糖质量分数条件下,采用PSBLMD方式高丽菜中叶绿素保留量高于AD方式,这种原因主要是因为相对于AD方式,高丽菜采用低频微波干法漂烫及PSBLMD方式干燥时间短等因素导致样品中叶绿素损失少[3]。从表5可以看出,PSBLMD样品与AD样品叶绿素质量分数的差值没有抗坏血酸质量分数显著,这种原因主要是加糖处理有利于保护叶绿素干燥过程中降解。这种现象表明,低频微波漂烫与脉冲喷动干燥一体化工艺与设备能够降低高丽菜中叶绿素损失。

表5 不同加糖比例PSBLMD及AD高丽菜叶绿素质量分数Table 5 Chlorophyll content of the cabbages dried by PSBLMD and AD with different added sugar ratios

2.4 不同加糖质量分数对PSBLMD及AD高丽菜复水能力的影响

复水能力是脱水蔬菜重要的评价指标,它在一定程度上表征干燥产品品质变化程度。预处理与干燥方式对干燥蔬菜复水能力有重要影响,从表6可以看出,干燥高丽菜的复水比随着加糖质量分数的增加而增加。这种现象主要因为葡萄糖分子与高丽菜其它成分相比更易吸收水分。因此,干燥样品中含糖量高,复水时吸收水分高,复水能力提高。从表6可以看出,与AD方式相比,在同等加糖质量分数条件下,PSBLMD高丽菜样品的复水能力增加。产生这种现象的原因主要是低频微波漂烫及PSBLMD对高丽菜预处理及干燥加工过程品质影响小,其中干燥时间短、营养成分损失少是主要的因素[1]。

表6 不同加糖质量分数下PSBLMD与AD高丽菜复水比Table 6 Rehydration ratio value of the cabbages dried by PSBLMD and AD with different added sugar ratios

2.5PSBLMD及AD高丽菜均匀性分析

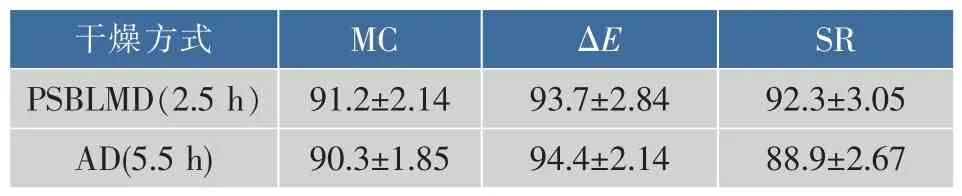

均匀性是评价微波干燥产品品质及技术可行性的重要指标,干燥产品均匀性目前尚无统一评价标准,一般使用均匀度评价干燥产品均匀性,包括水分(MC)、色差(ΔE)及收缩率(SR)均匀度[1]。 加糖质量分数影响微波干燥产品的均匀度,加糖质量分数高会使产品干燥过程黏连,均匀度下降。作者测量了加糖质量分数15%时高丽菜采用PSBLMD与AD两种干燥方式的MC、ΔE及SR均匀度值,见表7。

表7 加糖质量分数为15%时高丽菜PSBLMD与AD干燥样品MC、ΔE及SR均匀度Table 7 Uniformities of MC、ΔE and SR of the cabbages dried by PSBLMD and AD with added sugar ratio of 15% 均匀度/%

从表7可以看出,在加糖质量分数为15%的条件下,高丽菜采用PSBLMD方式干燥样品的水分、色差及收缩率均匀度全部在90%以上;采用AD方式,干燥样品的色差均匀度与水分均匀度在90%以上,但收缩率均匀度低于90%。与AD方式相比,PSBLMD高丽菜样品的水分与收缩率均匀度有所增加,而色差均匀度有所降低。产生这种现象的原因是在PSBLMD干燥过程中,高压气体的脉冲喷动带动高丽菜的空间运动,实现产品在干燥过程中空间位置变换,减少冷热点现象的发生,解决了产品干燥不均匀的问题[1],见图3。

图3 加糖质量分数为15%高丽菜PSBLMD与AD在不同干燥时间温度分布Fig.3 Temperature distribution of the cabbages dried by PSBLMD and AD with added sugar ratio of 15%at different drying time

同时,由于低频微波的内热源特性及高穿透力性能,在PSBLMD干燥过程中高丽菜内外形成压差,除了提高干燥速率外,也能降低产品的收缩率。在AD干燥过程中,由于高比例的葡萄糖添加到高丽菜中,再者产品是静止干燥,产品易粘接成块状,导致干燥产品水分及收缩率的不均匀,即使企业采用人工翻动,也会带来部分产品结块现象,导致产品水分及收缩率不均匀性。这种结果表明,采用低频微波漂烫及PSBLMD能够改善高丽菜微波干燥均匀度,实现高丽菜微波均匀干燥。

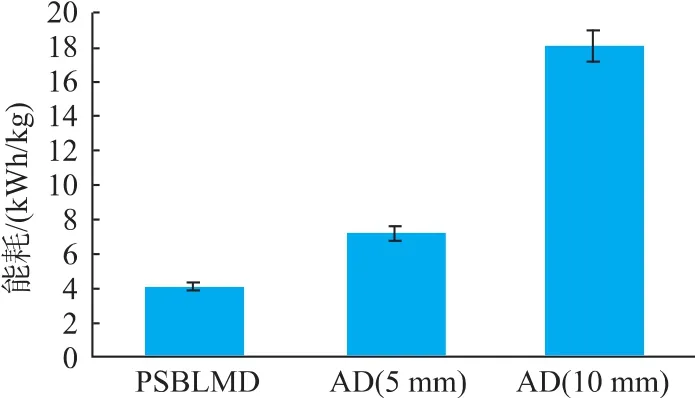

2.6 PSBLMD及AD高丽菜干燥能耗对比

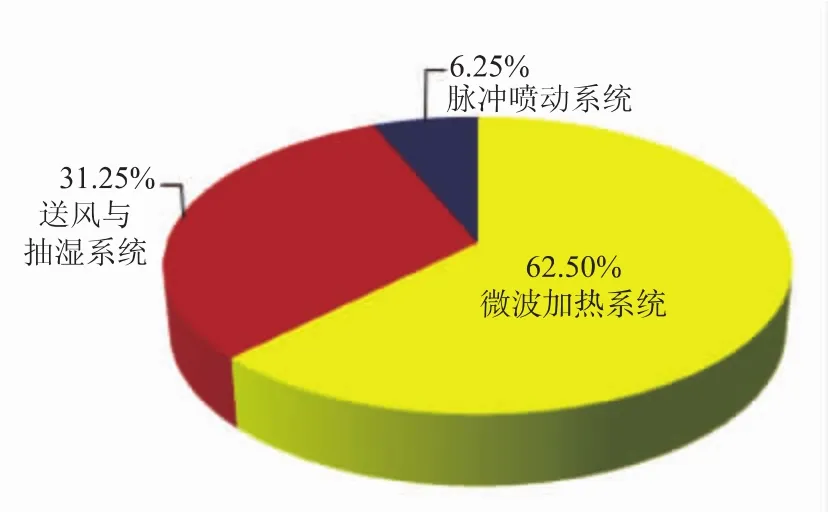

干燥能耗是评价一种干燥方式可行性的重要指标。对于传统AD方式,干燥能耗主要由热风系统构成,而对于PSBLMD方式,干燥能耗主要由微波加热系统、送风与抽湿系统及脉冲喷动系统构成,见图4。

由图4可以看出,PSBLMD方式干燥能耗微波加热系统最高,占总能耗62.5%,其次是送风与抽湿系统,占总能耗31.25%,脉冲喷动系统能耗最小,占总能耗6.25%。图5显示了加糖质量分数为15%高丽菜采用PSBLMD与AD两种干燥方式下单位干燥产品消耗能耗的对比结果。由图5可以看出,AD高丽菜单位能耗随着干燥产品厚度的增加成倍增加,这种现象主要是因为传统的热风干燥热质传递方向相反,干燥效率低,能量损耗高。另外,高比例糖加入高丽菜降低了水分迁移速率,这也是导致AD干燥时间长及能耗高的原因;相反,对于PSBLMD方式,高比例糖加入到高丽菜能够增加高丽菜的介电损耗因子,提高高丽菜在低频微波场下能量转化效率,有利于PSBLMD干燥[13];再者,低频微波的高穿透性及脉冲喷动干燥联合能够提高干燥产品产量,相应地降低干燥产品能耗[1];另外,本实验PSBLMD送风机与抽湿风机干燥后期转速降低也降低了干燥能耗。从图5可以看出,高丽菜采用PSBLMD方式单位产品能耗均低于两种装盘厚度AD方式的单位能耗,即比5 mm装盘厚度AD方式降低43%,比10 mm单装盘厚度AD方式降低77%。

图4 高丽菜PSBLMD能耗构成Fig.4 Energy consumption composition of the cabbages dried by PSBLMD

3 结语

根据上述研究结果得出:PSBLMD技术及实验设备能够有效地解决添加高比例葡萄糖调理的高丽菜干燥过程粘连问题,提高干燥产品的水分、色差及收缩均匀度,实现高丽菜均匀干燥;与AD方式相比,PSBLMD能够显著地缩短高丽菜干燥时间,降低单位产品的干燥能耗,同时,也减少高丽菜干燥过程中叶绿素及抗坏血酸营养成分的损失,提高干燥高丽菜的复水能力;低频微波漂烫联合低频微波脉冲喷动干燥能够实现高糖调理高丽菜高效节能均匀干燥,但是在高温高湿空气能量回收及智能化检测与控制方面需要进一步研究。