响应面法优化预处理秸秆糖化条件的研究

■ 王 平 刘梦洁 刘超齐 常 娟 尹清强* 党晓伟 高天增

(1.河南农业大学牧医工程学院,河南郑州450002;2.河南德邻生物制品有限公司,河南新乡453000;3.河南广安生物科技股份有限公司,河南郑州450001)

秸秆中木质纤维素作为结构性碳水化合物,是自然界存在数量巨大的可再生资源。在我国每年农作物秸秆产量高达7亿多吨[1],农作物秸秆资源的不合理利用造成了巨大资源浪费和环境污染。同时随着畜牧养殖业的迅速发展,未来畜牧业用粮将占据整个粮食生产的50%[2],开发新型碳水化合物原料替代传统能量原料至关重要。目前研究不同结构碳水化合物(如非淀粉多糖)的消化代谢利用规律及合理加工替代传统的能量原料,是畜牧饲料资源开发的热点之一。而有效地将秸秆木质纤维素降解成葡萄糖和易消化利用的低分子的碳水化合物进而转化成能量饲料和蛋白质饲料等,是制备和生产动物饲料的切入点。这将有助于解决秸秆资源浪费和畜牧生产中饲料短缺问题。

酶解技术应用于秸秆饲料的开发是最有效、最安全的方法,也是提高秸秆饲料营养价值必不可少的步骤,主要作用是利用纤维素酶和木聚糖酶分解纤维素和半纤维素,转化成葡萄糖和木糖[3]。单独的酶解处理难以达到理想的效果。在酶解之前,适当的物理、化学预处理是必需的,进而去除木质素,破坏纤维素的结晶度和聚合度,使长链纤维素断裂成小分子链,增加了酶与纤维素和半纤维素的接触面积,加速酶解速率[4]。而酶解条件同样是制约糖化效果的重要因素,它包括酶解温度、pH值、酶解时间、酶负荷量和底物浓度等。为了达到最大的酶解效率和还原糖产量,减少酶的添加量,降低酶解成本,本试验对预处理玉米秸秆糖化条件进行优化。

1 材料与方法

1.1 试验材料

1.1.1 预处理秸秆制备

试验取15 g经挤压膨化处理的玉米秸秆装入500 ml烧杯中,将秸秆按照液固比13∶1混匀,用锡箔纸密封,在1 000 W、80℃的条件下超声波处理30 min;随后加入6%石灰(w/w)+2%NaOH(w/w),在温度84℃条件下处理6 h。待温度冷却至室温,加入3%双氧水(V/V)30℃处理4 h。65℃ 烘干,粉碎。

1.1.2 纤维素酶和木聚糖酶

购于山东泽生生物技术有限公司。根据美国可再生能源实验室(NREL)纤维素酶测定方法测定纤维素酶酶活和木聚糖酶酶活。纤维素酶中包括纤维素酶(323 FPU/g)和木聚糖酶(500 U/g),其蛋白质含量为142 mg/g;木聚糖酶中的酶活为5 000 U/g,其蛋白质含量为6 mg/g;酶蛋白含量的测定采用Bradford方法[5]。

1.2 试验方法

1.2.1 酶的特性分析

1.2.1.1 最适酶解pH值

酶解处理是以5%(w/v)预处理秸秆加到蒸馏水中,酶负荷量为纤维素酶32.3 FPU/g秸秆 (相当于14.2 mg蛋白质/g秸秆)和木聚糖酶550 U/g秸秆(相当于 0.6 mg蛋白质/g秸秆),用 0.05 mol/l HCl和H2SO4调整 pH 值至 3.8、4.3、4.8、5.0、5.5、6.0、6.5,在50℃和180 r/min摇床中酶解48 h,酶解结束后100℃处理10 min使酶解反应终止,酶解产物50℃烘干、粉碎。

1.2.1.2 最适温度

酶解处理是以5%(w/v)预处理秸秆加到蒸馏水中,酶负荷量为纤维素酶32.3 FPU/g秸秆 (相当于14.2 mg蛋白质/g秸秆)和木聚糖酶550 U/g秸秆(相当于0.6 mg蛋白质/g秸秆),用0.05 mol/l HCl和H2SO4调整至最适pH值,分别在30、35、40、45、50 ℃条件下,180 r/min摇床酶解48 h,酶解结束后100℃处理10 min终止酶解反应,酶解产物50℃烘干、粉碎。

1.2.2 最佳酶解条件分析

1.2.2.1 单因素试验

采用单因素的方法分别对纤维素酶量(0、1.615、3.23、6.46、12.92、19.38、25.84、32.3、38.76、45.22 FPU/g秸秆)和木聚糖酶量(0、2.5、50、100、200、300、400、500、600、700 U/g秸秆)、酶解时间(24、36、48、60、72、84、96、108、120 h)、液固比[4∶1、6∶1、8∶1、10∶1、12∶1、14∶1、16∶1、18∶1、20∶1(ml∶g)]进行分析。

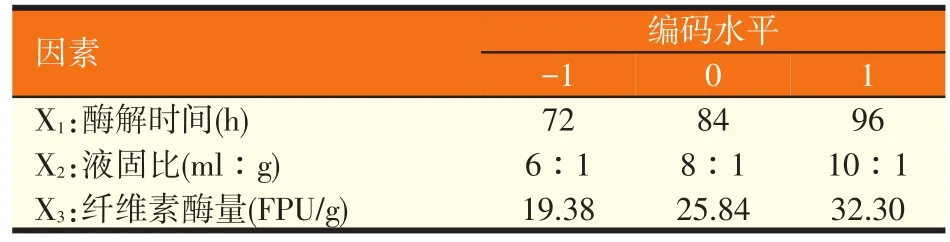

1.2.2.2 最佳酶解条件响应面设计

利用Design-Expert 8.0.5软件,采用Box-Behnken设计,进行模型拟合和数据分析。响应面优化基于单因素试验结果,各因素选择范围为糖化时间72~96 h、液固比 6∶1~10∶1、纤维素酶用量 19.38~32.3 FPU/g秸秆,试验因素及水平见表1。

表1 试验设计因素及编码水平

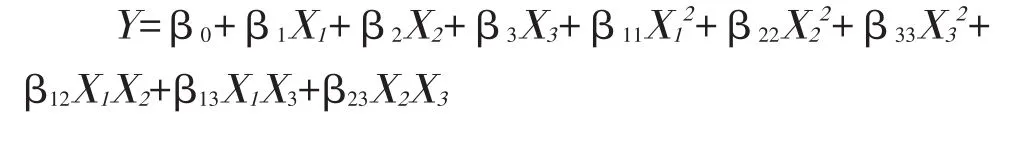

为了体现自变量和因变量的关系,采用二次多项方程进行拟合,预测二次多项方程形式如下:

式中:Y——秸秆酶解后预测还原糖含量(mg/g干物质);

X1、X2、X3——自变量,分别对应的糖化时间、液

固比和纤维素酶用量;

β0——截距;

β1、β2、β3——线性系数;

β11、β22、β33——平方系数;

β12、β13、β23——交叉系数。

1.2.3 还原糖测定

取处理后秸秆5.00 g,加入50 ml蒸馏水,浸泡24 h,滤纸过滤,取滤液测还原糖,采用DNS法[6]。

1.3 数据统计与分析

试验数据经Microsoft Excel初步整理后,采用SPSS20统计分析软件对各数据进行方差分析和Duncan's法多重比较,差异显著用P<0.05表示,所有结果均以“平均值±标准差”表示。

2 结果

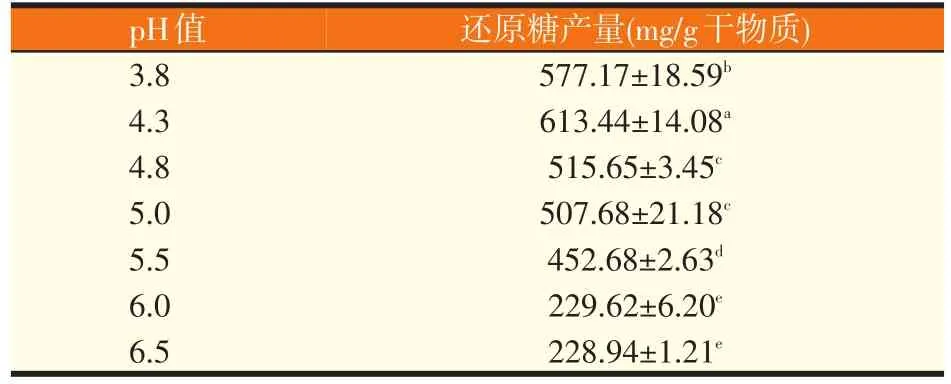

2.1 纤维素酶和木聚糖酶酶学特性分析(见表2和表3)

表2 不同酶解pH值对秸秆糖化效果的影响

表3 不同酶解温度对秸秆糖化效果的影响

从表2可知,纤维素酶和木聚糖酶为酸性酶,在pH值为4.3时,还原糖产量最高,且显著高于其它各组(P<0.05)。当pH值高于4.3时,随着pH值的升高还原糖产量显著降低(P<0.05)。当pH值低于4.3时,其糖化秸秆的能力显著降低(P<0.05),当pH值为6.5时其糖化秸秆的能力仅为最适pH值的1/3左右。

由表3可知,随着温度的增加还原糖产量显著增加,在50℃时达到最高(P<0.05)。

2.2 单因素条件对预处理秸秆糖化效果的影响

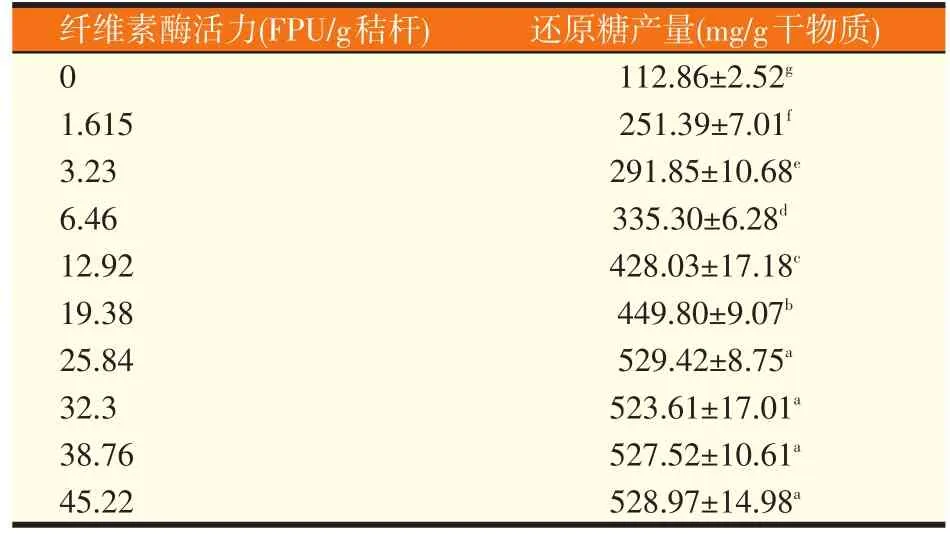

2.2.1 不同纤维素酶量对秸秆糖化效果的影响(见表4)

表4 不同纤维素酶量对秸秆糖化效果的影响

由表4可知,随着纤维素酶量的增加,酶解秸秆还原糖产量显著增加(P<0.05),当酶量在25.84 FPU/g秸秆时还原糖产量达到最高(P<0.05),随后再增加酶量酶解还原糖产量变化不显著(P>0.05)。所以选择纤维素酶添加量为19.38、25.84、32.3 FPU/g秸秆进行响应面设计分析。

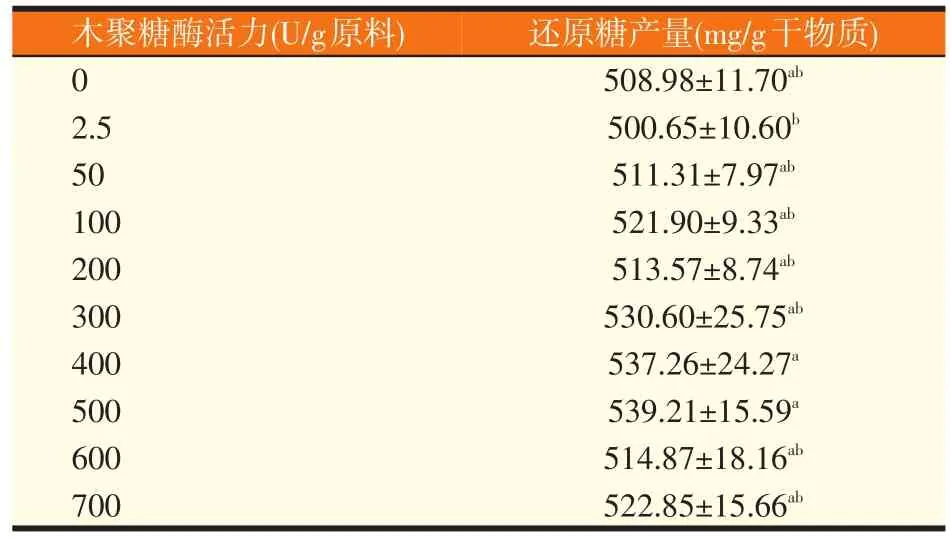

2.2.2 不同木聚糖酶量对秸秆糖化效果的影响(见表5)

表5 不同木聚糖酶量对秸秆糖化效果的影响

由表5可知,随着木聚糖酶量的增加酶解还原糖产量增加不显著(P>0.05)。其原因为预处理秸秆中半纤维素含量较低,木聚糖酶对其作用效果不显著,同时由于纤维素酶中含有一定量的木聚糖酶。综合考虑以不添加木聚糖酶为宜。

2.2.3 不同酶解液固比对秸秆糖化效果的影响(见表6)

表6 不同酶解液固比对秸秆糖化效果的影响

由表6可知,随着液固比的增加,还原糖产量在液固比8∶1时达到最高(P<0.05);随后再增加液固比还原糖含量变化不显著(P>0.05);在高于18∶1时,还原糖含量显著降低(P<0.05)。所以选择液固比为6∶1、8∶1、10∶1进行响应面设计分析。

2.2.4 不同酶解时间对秸秆糖化效果的影响(见表7)

表7 不同酶解时间对秸秆糖化效果的影响

由表7可知,随着酶解时间的增加,还原糖产量显著增加(P<0.05),并且在84 h时达到最高(P<0.05),随后显著降低(P<0.05)。所以选择酶解时间为72、84、96 h进行响应面设计分析。

2.3 最佳糖化条件响应面分析

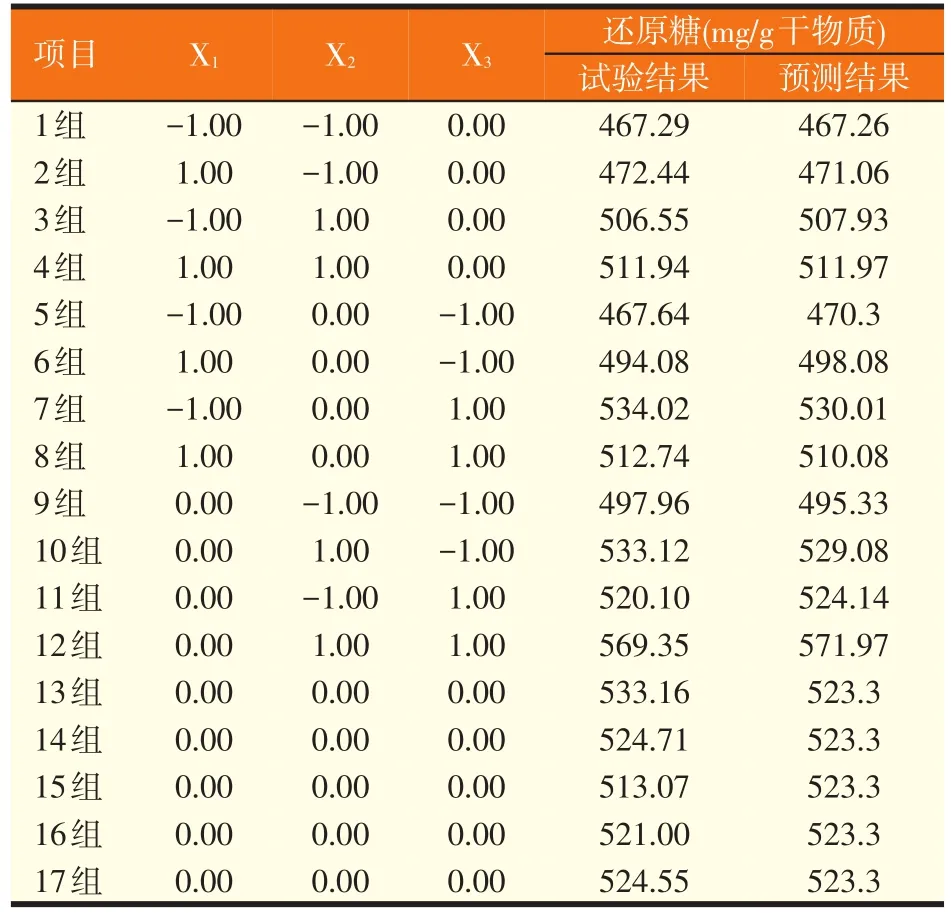

根据Design Expert 8.0.5软件中Box-Behnken试验设计,设计了17个试验点的响应面分析试验,建立响应面二次回归模型,寻求最优因素水平,试验结果与回归方程方差分析见表8和表9。

表8 Box-Behnken设计参数与响应值还原糖含量

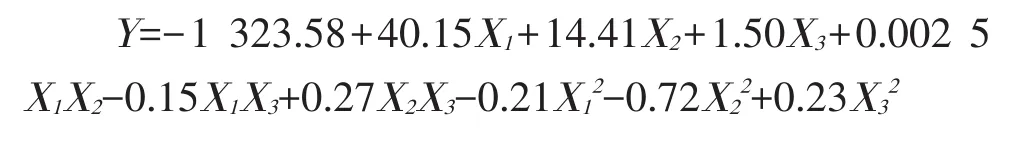

Design-Expert 8.0.5对数据进行多元二次回归拟合,得出回归方程及方差分析结果。

表9 响应面回归方程系数的方差分析

从表9可以看出,上述模型P=0.000 1,表明该模型统计学上有意义。在显著水平(P<0.05)条件下,总还原糖回归模型中糖化时间X1(P=0.429 8)、液固比X2(P<0.000 1)、纤维素酶添加量X3(P=0.000 1),表明液固比和纤维素酶量对响应值有显著影响;X1X3(P=0.008 7)表现显著,表明酶解时间和纤维素酶添加量之间存在交互作用。失拟项P值为0.642 7>0.005即方程模型失拟不显著,说明方程的拟合度较好。回归模型的决定系数为R2=0.972 6>0.80和 R2adj=0.937 4>0.80,决定系数越接近1,说明回归方程的拟合度越好,可以较好地解释模型的变化[7-9]。因此,可用该模型对预处理玉米秸秆糖化效果进行分析和预测。

基于响应面分析,通过软件模拟寻优,当酶解条件为:酶解时间82.08 h,液固比10∶1,纤维素酶添加量32.30 FPU/g秸秆(10%),木聚糖酶量50 U/g秸秆(包含在纤维素酶中),总还原糖含量最高,预测结果为572.77 mg/g干物质。

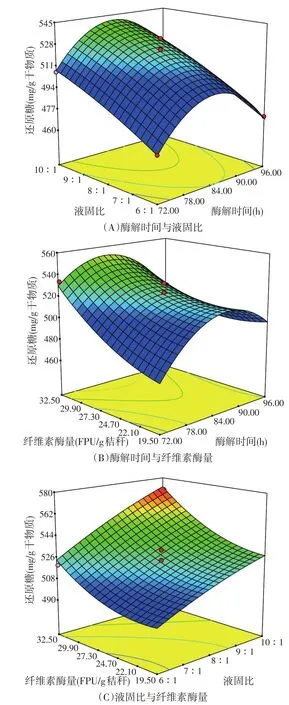

响应面图和对应的等值线图见图1(A、B、C),结合表9,每个3D响应面图表示在其中一个因素在0水平的条件下,另外两个因素对响应值还原糖的影响关系。

由图1(A)可以看出,酶解时间与液固比交互作用对还原糖产量影响不显著。在酶解时间一定,还原糖产量随液固比的增大而显著增加,这种趋势随着酶解时间的增加而逐渐减小;当酶解时间大于82 h时,还原糖产量逐渐降低。

图1 不同因素响应面优化趋势图

由图1(B)可以看出,酶解时间和纤维素酶量交互作用对还原糖产量影响显著。在较短酶解时间内,还原糖产量随纤维素酶量增加而显著增加,这种趋势随着酶解时间的增加而逐渐减小;当酶解时间大于82 h时,还原糖产量降低,增加纤维素酶量对还原糖产量无影响。

由图1(C)可以看出,液固比与纤维素酶量交互作用不显著。随着液固比和纤维素酶量的增加还原糖产量显著增加。

3 讨论

3.1 酶学特性分析

纤维素酶和木聚糖酶在酶解玉米秸秆时作为一种特殊的催化剂,有其特定的pH值和温度适用范围。酶解体系pH值对酶反应速度的影响尤为明显。pH值直接或间接影响酶的催化活性。不适当的pH值会使酶活性基团或催化基团解离,造成酶的空间结构破坏,导致酶活性丧失,并使底物呈解离状态,不能和酶结合[10]。温度主要影响酶蛋白的热变性,在一定范围内,随着反应温度的升高酶促反应加快;温度降低,则导致反应速度下降,使反应时间延长[11]。一般纤维素酶和木聚糖酶的最适pH值为4.0~6.0范围,温度范围为40~60℃[12-13],酶的最适pH值与酶的来源和性质有关。本研究结果显示,该研究所用纤维素酶和木聚糖酶最适pH值为4.3,最适温度为50℃。

3.2 最佳糖化条件分析

影响秸秆糖化效果的主要因素,除原料和酶自身特性外,还有基质浓度、酶量和酶解时间。底物浓度是影响酶水解速率主要因素之一,在低浓度水平,增加基质含量能够提高反应速率,增加产物[14];高浓度基质会产生底物抑制作用,从而降低反应速率,底物浓度范围取决于酶量多少[15]。纤维素酶分解纤维素大致可分为三个步骤,首先纤维素酶通过吸附作用吸附到纤维素的表面,分解纤维素转化成糖,然后吸附作用消失。纤维素酶完成这三步之后,其活性减弱,不再具有吸附作用[16]。在一定范围内增加酶载荷量,能够提高酶解反应速率和产物产量,但是酶的成本显著增加。纤维素酶在短时间内反应迅速,随着反应时间的增加,产物浓度增加抑制酶反应速度,所以足够的反应时间是必须的。

因酶解秸秆时使用酶不同,所以在前人的研究中酶添加量、酶解时间、酶解温度和pH值均有所不同[17-18]。根据本研究所选择的酶,基于响应面分析,通过软件模拟寻优,当酶解条件为:酶解时间82.08 h、液固比10∶1、纤维素酶量32.30 FPU/g秸秆(10%),木聚糖酶量50 U/g秸秆(包含在纤维素酶中),总还原糖含量达到最高,预测结果为572.77 mg/g干物质,与试验值560.09 mg/g干物质基本一致,表明优化模型具有较高的可靠性。

Dwyer等(2007)[19]通过HCH-1模型来推测石灰处理秸秆酶解抑制作用,该模型指出石灰处理秸秆酶负荷量为0.25~50 FPU/g,对应的底物浓度为10~100 g/l。本研究结果纤维素酶量为32.30 FPU/g秸秆。Jeoh等(2007)[20]指出,由于预处理秸秆中残余的木质素存在,纤维素酶在载荷量低于5 FPU/g时,酶解效果较低,其主要原因是纤维素酶会竞争性地吸附在木质素上,而纤维素酶这种不可逆的吸附作用,使酶活降低。

4 结论

通过对纤维素酶和木聚糖酶酶学特性分析,预处理秸秆最佳糖化pH值为4.3,最佳温度为50℃。通过单因素和响应面分析,最佳糖化条件为酶解时间82.08 h,液固比10∶1,纤维素酶量32.30 FPU/g秸秆,木聚糖酶量50 U/g秸秆(包含在纤维素酶中),总还原糖含量最高,预测结果为572.77 mg/g干物质,与试验值560.09 mg/g干物质基本一致,表明优化模型具有较高的可靠性。