地铁高架线曲线段DTⅦ2型扣件T型螺栓异常断裂研究

王文斌,李克飞,吴宗臻,张胜龙

(1.中国铁道科学研究院集团有限公司 城市轨道交通中心,北京 100081;2.北京市轨道交通建设管理有限公司,北京 100068)

城市轨道交通线路存在曲线多、半径小、道床类型多样、车辆型式复杂、车辆加减速频繁等不利因素[1]。随着运营时间的累积,城市轨道交通线路与车辆的运用状态将逐步恶化,长此以往,轮轨系统中相对薄弱的一方就会产生病害。在轮轨相互作用系统中,轨道作为车辆走行基础,其钢轨表面磨耗状态和轨道部件质量直接影响车辆运行品质(如车辆舒适性、噪声水平)和运营安全[2-3]。目前,我国城市轨道交通线路的轨道设施病害较多,例如道床开裂[4]、钢轨异常波磨[5-6]、扣件构配件损伤[7]等,严重影响车辆运行安全,增大线路养护维修成本。其中,有些异常问题的成因难以通过运营经验和现场状况确定,需要进行系统的动态综合检测分析,查清原因并提出有效的整治方案。

某地铁高架线曲线段在运营过程中DTⅦ2型扣件[8]T栓的异常断裂现象频发,经过前期更换高强螺栓、弹条和螺母等措施后,断裂状况有所缓解。为了防止T栓继续断裂,将该区段车速由75 km·h-1降低至40 km·h-1,限速后未发生T栓断裂。为了查明该区间T栓断裂的原因,恢复此区段正常运营车速,开展了轨道系统的综合检测,检测项目包含钢轨和扣件系统振动加速度、钢轨动位移、轮轨力、T栓应力和钢轨表面不平顺等。

1 问题概述

北京地铁某线于2013年5月开通试运营,高架线长4.577 km,线路最小曲线半径470 m、最大纵坡23.08‰;采用地铁A型车,最高运行速度80 km·h-1;轨道采用60 kg·m-1钢轨,钢轨材质为U75V,采用1/30轨底坡;扣件为弹性分开式DTⅦ2型(图1),轨枕间距为600 mm,半径小于800 m曲线轨枕间距为570 mm;桥上按无缝线路设计设置小阻力垫板;道床采用短枕式整体道床。自2014年4月开始发现DTⅦ2扣件的T栓断裂,截至2015年4月断裂数量达661根,密集断裂区段为线路上行半径470 m的曲线内股。多组发生T栓断裂扣件在更换全新T栓后出现重复断裂,T栓断裂均发生在靠近钢轨一侧。

图1 DTⅦ2型扣件

2 T栓断口形态及金相分析

T栓断裂位置及裂纹形态如图2所示。由图2可以看出:裂纹起源于螺栓头部与杆部的过渡位置,沿45°向螺栓头芯部扩展,未见明显的塑性变形和外部撞击痕迹。

图2 T栓断裂位置及裂纹形态

在图2中虚线位置利用线切割方法把T栓断口打开,断口形貌如图3所示。由图3可以看出:在T栓头部与杆部过渡位置的裂纹起源处,存在多处疲劳裂纹台阶,判断T栓断裂属于疲劳断裂。

图3 T栓断口形貌

3 轨道系统综合动态检测

为确定T栓疲劳断裂的结构动力特征和外部激励来源,开展综合动态试验,测试钢轨动位移、轮轨力、T栓应力、钢轨表面不平顺、钢轨及T栓振动加速度。典型测试断面选择上行K3+745存在T栓断裂(简称断裂断面)处,同时选取上行未发生T栓断裂的K4+100对比断面(简称未断断面)处进行同步测试。为研究车速对轨道激励和扣件响应的影响,分别进行40,60与75 km·h-1速度分级试验。

3.1 钢轨动位移

图4为车速75 km·h-1时断裂断面和未断断面的钢轨动位移测试结果,内轨钢轨动位移量值的正负根据钢轨运动方向判断:向内轨外侧为正,向内轨内侧为负。由图4可见:内轨轨头水平动位移峰值为正值,内轨轨底水平动位移峰值为负值,因此列车经过时内轨为轨头外翻形态;内轨轨头水平位移峰值为0.8 mm;钢轨垂向位移方向向下,轨底垂向位移峰值为0.6 mm;相同车速下,断裂断面和未断断面的钢轨动位移方向及量值相当,钢轨动位移测试结果无异常。

图4 车速75 km·h-1时钢轨动位移

3.2 轮轨垂向力

按照TB/T 2489—2016《轮轨横向力和垂向力地面测试方法》[9],采用2轴应变片进行轮轨力测试。图5为车速75 km·h-1时断裂断面和未断断面的内外轨轮轨垂向力测试结果。由图5可见:断裂断面内轨轮轨垂向力最大值为46 kN,外轨轮轨垂向力最大值为50 kN;未断断面内轨轮轨垂向力最大值为45 kN,外轨轮轨垂向力最大值为51 kN;断裂断面和未断断面的轮轨垂向力量值相当,轮轨垂向力测试结果无异常。

图5 车速75 km·h-1时内外轨轮轨垂向力

3.3 T栓动应力

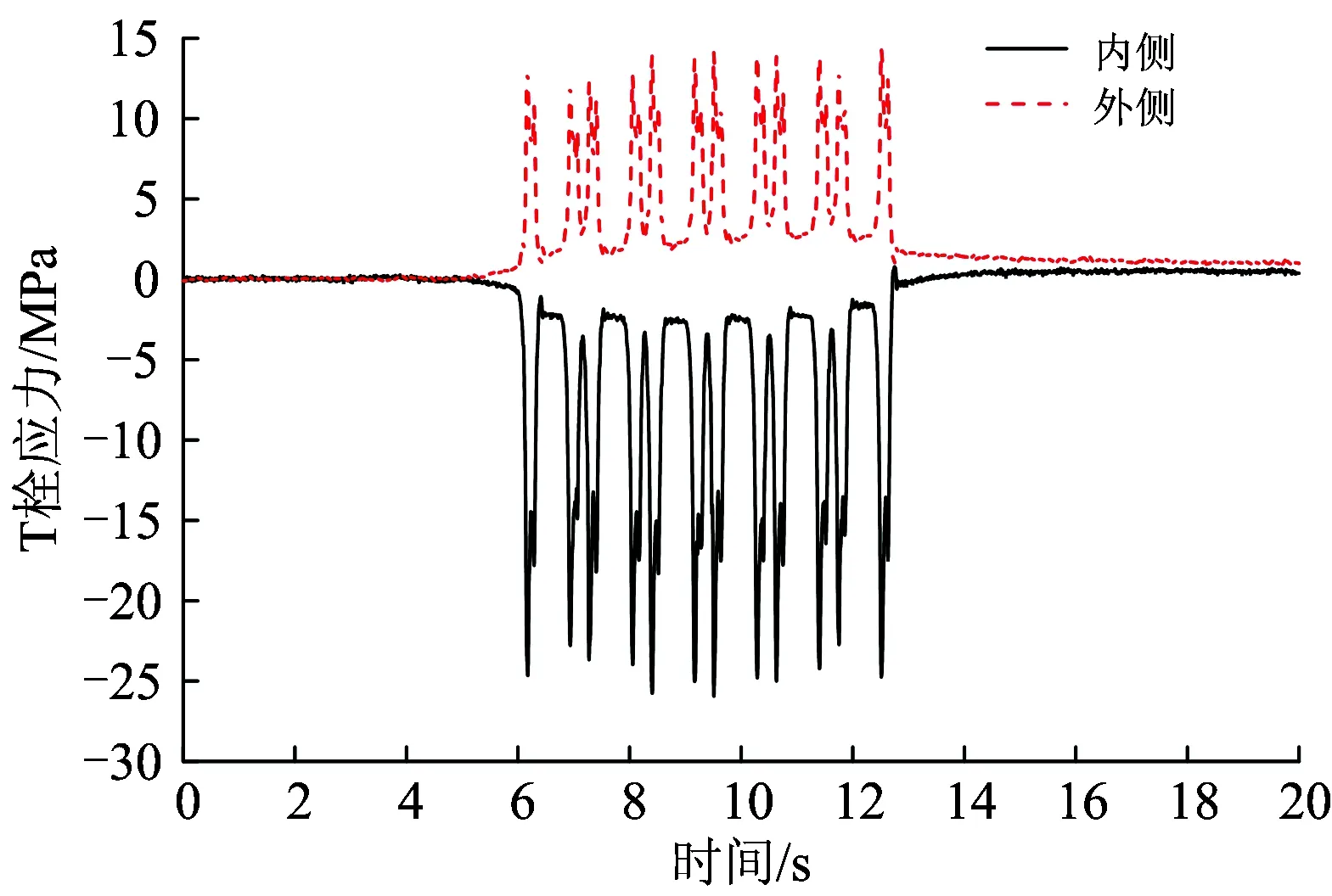

在T栓内外侧布置单轴应变片,测量列车经过时的T栓动应力。图6为车速75 km·h-1时断裂断面T栓内外侧动应力测试结果。由图6可见:

T栓动应力范围为12~25 MPa。另外T栓设计预紧力为15~20 kN,直径22 mm,则T栓预紧应力为39~53 MPa,T栓动应力和预紧应力叠加得出T栓应力最大值范围为51~78 MPa,远低于材料屈服强度235 MPa,因此T栓不是屈服破坏。

3.4 钢轨表面不平顺

利用CAT波磨小车对上行K3+400—K4+400区段的内、外轨进行钢轨表面不平顺测量。图7为上行K3+700—K3+900区段的钢轨短波波磨现象。

图6 断裂断面T栓动应力测试结果

图7 钢轨短波波磨

通过钢轨表面不平顺测量数据可以计算得到移动峰—峰平均值和声学钢轨粗糙度级。

图8为上行K3+400—K4+400区段内外轨的移动峰—峰平均值PPR(10~30 mm)。BS EN 13231—3:2006《铁路专用标准—轨道—工程验收:

图8 移动峰—峰平均值PPR(10~30 mm)

钢轨打磨、铣磨和刨磨验收标准》[10]规定的轨头修正打磨作业后的钢轨上允许残留的10~30 mm波长PPR允许值为0.01 mm。由图8可见:K3+700~K3+900区段内轨PPR已超过0.03 mm。

图9为上行K3+700—K3+900区段的内轨声学钢轨粗糙度级。由图9可见:该区段的钢轨波磨特征波长约为28 mm,且特征波长所在声学钢轨粗糙度级(中心波长25 mm)超出ISO 3095[11]限值18.44 dB,此区段钢轨短波波磨较为严重。

图9 声学钢轨粗糙度级(上行K3+700—K3+900)

3.5 钢轨和T栓振动加速度

为分析T栓断裂与高频疲劳振动的关系,测试了钢轨和T栓的垂向振动加速度。图10为不同车速下,断裂断面、未断断面的钢轨和T栓振动加速度级测试结果。由图10可以看出:

(1)随着车速的提高,断裂断面、未断断面的钢轨和T栓振动加速度级均明显增大,较高的车速会增加对轨道系统的能量输入。

(2)对于断裂断面,随着车速的提高,T栓振动加速度级提升量比钢轨更大;车速40 km·h-1时,T栓振动水平较钢轨小7 dB;车速60 km·h-1时,T栓振动水平与钢轨相当;车速75 km·h-1时,T栓振动水平达到163 dB,超过钢轨振级5 dB,T栓存在振动放大现象。

(3)未断断面的T栓振动水平未超过钢轨,T栓不存在振动放大现象。

图10 振动加速度级

根据钢轨波磨产生的固定频率机理[12],共振频率f、行车速度v和波磨特征波长λ具备以下数学关系:

(1)

图11为不同车速下,钢轨和T栓的振动加速度频谱幅值。由图11可见:钢轨和T栓的振动加速度频谱存在随速度变化的典型峰值,列车速度为40,60和75 km·h-1时,典型峰值频率分别为400,580和760 Hz。

钢轨振动加速度频谱典型峰值与按照式(1)计算的波磨特征波长(28 mm)、车速二者决定的共振频率一致。当车速为75 km·h-1时,钢轨短波波磨激发了钢轨及扣件系统在700~800 Hz的剧烈振动,对T栓输入了较大的振动能量。

图11 不同车速下钢轨和T栓振动加速度频谱幅值

4 T栓异常断裂原因分析

4.1 钢轨—T栓振动响应传递比分析

上行K3+700—K3+900区段的钢轨短波波磨引起钢轨及扣件系统的剧烈振动,是T栓断裂的外部激励诱因。但该区段也存在大量未发生T栓断裂的扣件系统,因此需要进一步分析T栓断裂的扣件结构动力特征原因。

钢轨—T栓振动加速度响应传递比N(ω)表征在相同振源输入下钢轨和T栓的振动加速度频域响应之比,即

(2)

式中:ω为频率,Hz;Rr(ω)和RT(ω)分别为钢轨和T栓的振动加速度频域响应,m·s-2。

针对发生T栓断裂和未发生T栓断裂的扣件,进行钢轨—T栓的振动加速度响应传递比分析,图12为发生T栓断裂的钢轨—T栓振动加速度响应传递比幅值及相位,图13为未发生T栓断裂的钢轨—T栓振动加速度响应传递比幅值及相位。

图12 发生T栓断裂的钢轨—T栓振动加速度响应传递比

图13 未发生T栓断裂的钢轨—T栓振动加速度响应传递比

由图12和图13可见:不同车速下钢轨—T栓振动加速度响应传递比幅值和相位特性基本相同,这表明钢轨—T栓振动加速度响应传递比为扣件系统固有动力特征,与车速等外部激励输入无关。

由图12(a)可见:发生T栓断裂扣件的钢轨—T栓振动加速度响应传递比在700~800 Hz存在显著峰值,量值达到1.7左右,说明在该频段存在T栓振动放大现象。

由图12(b)可见:T栓断裂扣件的钢轨—T栓传递比相位在T栓振动放大频段处(700~800 Hz)存在90°以上的相位差,说明在此频段钢轨和T栓振动不同步,导致T栓与铁垫板间存在高频应力。

由图12、图13对比可见:未发生T栓断裂扣件的钢轨—T栓振动传递比特征与发生T栓断裂扣件的特征不同:未发生T栓断裂扣件的钢轨—T栓振动加速度传递比幅值在700~800 Hz处无振动放大;在700~800 Hz振动加速度传递比相位接近0°,钢轨和T栓不存在较大的相位差,表明扣件系统处于整体振动状态,T栓与铁垫板间无高频应力。

4.2 T栓断裂原因

基于以上综合测试及分析,可以确定该曲线DTⅦ2型扣件T栓异常断裂的主要原因为:

(1)曲线段个别DTⅦ2型扣件在700~800 Hz频段出现扣件T栓振动放大,T栓与扣件的振动不同步,导致T栓与铁垫板在接触处存在高频疲劳应力。

(2)曲线内轨存在严重的28 mm短波钢轨波磨,在车速75 km·h-1时诱发钢轨700~800 Hz的高频振动,对扣件输入了较大的能量,T栓进一步放大此频段振动。在高频疲劳应力作用下,T栓根部产生疲劳裂纹并逐渐开裂。

5 结 语

本文针对某地铁高架线曲线DTⅦ2型扣件T栓断裂问题开展了在线检测及分析工作,得出T栓断裂的主要原因为:部分扣件系统匹配状况不良,在700~800 Hz处钢轨—T栓的振动传递比幅值异常放大,同时钢轨和T栓振动不同步,导致T栓承受高频应力;钢轨短波波磨诱发轮轨高频振动,对扣件系统输入较大的振动能量,造成波磨严重区段T栓疲劳断裂。

针对此问题的治理措施建议为,整体更换T栓重复断裂的扣件,并对存在短波波磨区段钢轨进行打磨,改善轮轨相互作用状态,降低轮轨振动量级。