高速铁路扣件机械化拆除装备研究

刘传 张锐 王鹏 高春雷 何国华

中国铁道科学研究院集团有限公司铁道建筑研究所,北京 100081

我国高速铁路陆续进入大修周期,其中大修换轨是运维工作的重点和难点。多条高速铁路出现了钢轨硌伤等重伤病害[1],亟待成段更换。目前国内外没有成熟的高速铁路换轨技术和装备。更换钢轨时,使用长轨运输车将新钢轨预置在线路两侧,再采用换轨设备进行更换,最后使用长轨运输车将道心的旧钢轨收走。换轨施工中需要大量人员配合作业[2-4]。

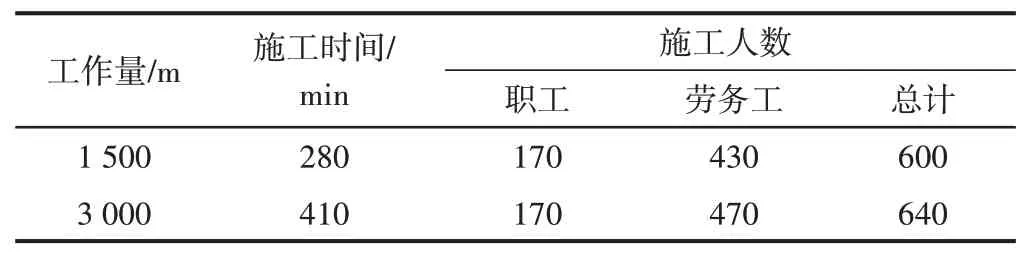

国内既有普速铁路换轨施工以半机械化、多天窗分步施工模式为主[5]。这种模式所需人力较多,效率不高,施工不能工完料净,不适应高速铁路天窗特点[6]。以京沪线为例,其人工换轨施工效率见表1。

表1 京沪线人工换轨施工效率

换轨过程中,扣件拆除工作量大,工序复杂,卸料、散料、换料、收料等诸多工序皆由人工作业,人员管理难度大,存在较大安全隐患,而且由于物料一直停留在现场,很难做到工完料净、人走场清,给高速铁路运行带来安全风险。因此,有必要设计一套能够自动拆装扣件的机械设备。

本文以换轨一体化为基本思路,以高速铁路换轨施工时扣件的拆除难点为研究导向,研发一套满足高速铁路换轨需求的扣件拆除小车,以期实现扣件更换工完料净、安全、高质、高效,兼顾高速铁路换轨施工与运输,保障高速铁路运营安全和效益。

1 扣件机械化拆除方案

1.1 总体技术方案

扣件自动拆除装置应能实现扣件螺母的力矩调整等,具有自动松紧螺栓、拆取弹条等主要功能。扣件拆除小车设计时采用伺服控制技术实现扣件作业单元扭矩的精准控制。

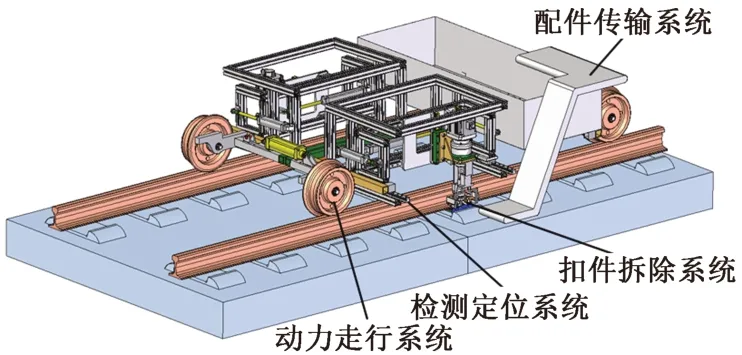

扣件拆除小车由检测定位系统、扣件拆除系统、配件传输系统、动力走行系统等组成,如图1所示。检测定位系统通过非接触式传感器检测扣件位置,并通过气缸将扣件拆除系统与扣件螺栓进行精确定位对齐;扣件拆除系统对待更换扣件进行拆除;配件传输系统将拆除后的扣件整体放置在传送带上输送到分拣台,人工分拣后放入不同的储存篮;动力走行系统负责整套装置在轨道上自行运动,提供扣件拆除装置安装平台以及物料远距离运输功能。

图1 扣件拆除小车结构

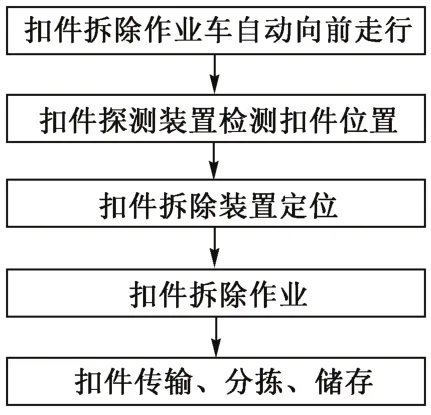

1.2 作业流程(图2)

图2 扣件拆除小车作业流程

作业时,扣件拆除小车沿轨道自动走行,在检测定位系统的控制下,整套设备自动定位到待更换的扣件上方。然后装置自动下降,同时螺栓松紧装置倒旋与扣件螺栓旋合入位。到达指定位置后,扣件夹取装置气动夹钳夹紧轨距挡块、弹条、绝缘挡板等部件,此时螺栓松紧装置开始松扣件螺栓,螺栓松紧装置松开螺栓的同时,整套装置整体同步上提,利用磁性将螺栓抬起,也将弹条与轨距挡块一并夹起。将整套扣件夹取后,放置在轨道旁的扣件盒内以便更换轨道后恢复使用,或将扣件放置在传送带上集中收集。

1.3 检测定位系统

检测定位系统包括夹取装置定位和小车定位两部分,主要由接触开关、接近开关、编码器等组成,如图3所示。夹取装置定位系统是将夹取装置安装在能够前后左右短距离调整的平台上并进行精确定位,确保扣件拆除的顺利进行。小车定位系统主要由接触开关和接近开关识别到要拆除的扣件,用编码器来控制小车走行位置。

图3 检测定位系统

1.4 扣件拆除系统

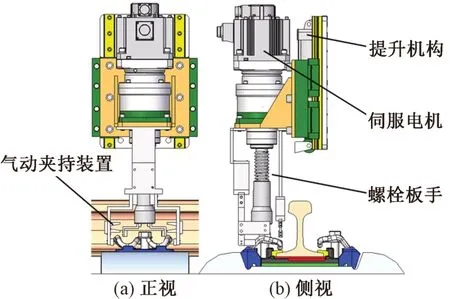

扣件拆除系统作为一个独立装置,可以安装在换轨车车架上,也可以制作一个独立车体。扣件拆除系统采用自动夹钳实现测量定位、螺栓松紧、扣件与配件的拾取等功能。自动夹钳端部根据扣件组件的特点设计不同的夹取装置。以适用于WJ-8型扣件的扣件拆除系统为例,其扣件螺栓拆除旋松装置与夹取装置如图4所示。

图4 螺栓拆除旋松装置与夹取装置

设计时根据WJ-8型扣件紧固螺栓安装扭矩等参数进行匹配,设定扣件螺栓旋松装置额定转矩为208.6 N·m,峰值扭矩625 N·m;额定转速222 r/min,最高转速333 r/min。可适应标准安装扭矩、锈蚀、卡死等条件下的螺栓拆除。螺栓旋松装置由伺服电机、提升机构、螺栓扳手等组成,可以在旋松螺栓的同时随着螺栓向上提升。

扣件夹取装置能够在螺栓旋松装置松动螺旋道钉的同时将扣件整体夹取起来。其核心为气动夹持装置,可以在成功定位后自动将弹条、绝缘块、轨距挡块整体夹取出来,并随提升机构整体上升。

1.5 配件传输及分拣系统

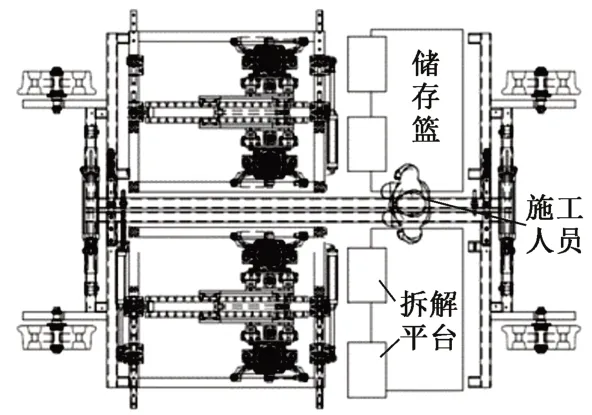

扣件拆除系统将扣件整体拆下后,平移到一侧的传送带上。传送带将其输送到拆解平台,由人工分拣后,分部件放置在不同的储存篮中,如图5所示。

图5 配件传输及分拣系统

1.6 动力走行系统

自带动力走行系统的走行电机由变频器控制,可根据控制系统指令控制走行速度及停止位置。

2 扣件拆除效率

根据设计参数生产扣件拆除装备样机,并进行扣件拆除试验,如图6所示。经过试验,扣件拆除作业流程及每个步骤所需时间:作业小车步进到作业位(4 s)→拆螺母(4 s)→取扣件(4 s)→工装移动(4 s)→放置轨距挡板、绝缘挡块、弹条于分拣台(4 s),合计20 s。

图6 扣件拆除装备样机试验

扣件拆除小车左右对称布置,定义为1组作业机构,同时拆除轨枕两端内外侧扣件(1根轨枕上的4个扣件)。单根轨枕作业时间为20 s,每小时可作业180根轨枕,即每组作业效率为110 m/h,每个天窗(按作业时间3 h计算)可作业330 m(540根轨枕)。

若要280 min内拆除1 500 m线路的扣件(9 524个),则每分钟拆除34个扣件,需要12个扣件拆卸头(3组作业机构)同时工作。同理,若要410 min内拆除3 000 m线路的扣件(19 048个),每分钟拆除47个,需要16个扣件拆卸头(4组作业机构)同时工作。按照天窗时长安排相应数量的扣件拆除装备进行作业,可满足现场换轨施工需要,大幅减少人工作业量。

3 结语

针对高速铁路养护维修中扣件拆除难题,本文设计并研制出适用于高速铁路的扣件机械化拆除装备。该装备具有自走行功能,可满足不同紧固状态下的扣件的拆除,在3、4组装备同时运用时,可以分别满足280、410 min天窗的钢轨更换作业拆卸扣件需求。该设备的研制有助于提高我国高速铁路线路维修质量及养路机械技术装备水平,具有重要的科学意义和应用价值。