单组分聚氨酯改性环氧界面剂的合成及性能

王洋超 杨富民 周尧 田燕 赵东阳

1.北京铁科首钢轨道技术股份有限公司,北京 102206;2.铁科腾跃科技有限公司,河北辛集 052360

聚氨酯弹性体具有优异的耐寒性能、较高的延伸率[1-4],广泛应用于高速铁路桥梁及伸缩缝部位防护,但其与混凝土直接接触时黏结强度低。随着雨水冲刷、渗透,聚氨酯弹性体出现鼓泡、脱落,导致钢筋腐蚀、混凝土结构开裂[5-7],因此需选用合适的界面剂促进聚氨酯弹性体与混凝土基材黏接。所用界面剂不仅要求与混凝土基材的黏结性好,同时需要吸水率低。目前界面剂以环氧类、聚氨酯类较常见[8-10]。环氧类界面剂多为双组分型,其渗透性好、黏结性能优异,但其反应慢[11-12]。聚氨酯类界面剂分为单组分型和双组分型。单组分型施工方便,但表干时间长,湿度较大时易起泡;双组分型固化速度快,可施工时间短,易造成物料浪费[13-14]。因此需要通过试验研制一种兼备单组分型和双组分型优点的聚氨酯类界面剂。

本研究先以环氧树脂、3-巯丙基三甲氧基硅烷、异氰酸酯、聚醚二元醇为主要原材料制备了多种异氰酸根封端预聚体,然后将其与聚氨酯潜固化剂、无水乙酸丁酯、氧化铁红及其他助剂复配制备多种单组分聚氨酯改性环氧界面剂,分析环氧树脂、异氰酸酯、聚醚二元醇和聚氨酯潜固化剂对单组分聚氨酯改性环氧界面剂性能的影响。

1 试验

1.1 原材料

江苏三木化工股份有限公司生产的环氧树脂(E-44、E-20、E-12)和无水乙酸丁酯。南京能德新材料技术有限公司生产的3-巯丙基三甲氧基硅烷(KH-590)。巴斯夫聚氨酯有限公司生产的二苯基甲烷二异氰酸酯(MDI-50)、甲苯异氰酸酯(TDI-80)、4,4′-二环己基甲烷二异氰酸酯(HMDI)、异佛二酮二异氰酸酯(IPDI)、六亚甲基二异氰酸酯(HDI)。山东蓝星东大有限公司生产的聚环氧丙烷醚二元醇(DL-400D、DL-1000D、DL-2000D);山西三维化工有限公司生产的聚四氢呋喃醚二元醇1000(PTHF1000)、聚四氢呋喃醚二元醇2000(PTHF2000)。自制的聚氨酯潜固化剂TKTY-001,骏和化工(上海)有限公司生产的聚氨酯潜固化剂JH-300,常德艾利特新材料科技有限公司生产的聚氨酯潜固化剂ALT-401。淄博淄川立强颜料有限公司生产的氧化铁红Z895。毕克助剂有限公司生产的流平剂BYK-333、消泡剂BYK-066N。山东万泰化工有限公司生产的催化剂二月桂酸二丁基锡(DBTDL)。

1.2 仪器

岛津仪器有限公司生产的ASG-H型万能拉伸机;普利赛斯科学仪器有限公司生产的XS3250型电子天平;上海科雳仪器设备有限公司生产的ZNHW-Ⅱ型电热套;艾卡仪器设备有限公司生产的RW 20 Digital型电动搅拌器;广州东儒电子科技有限公司生产的DR5000S型膜厚仪;郑州紫拓仪器设备有限公司生产的2XZ-4型真空泵。

1.3 测试标准及方法

1.3.1 测试标准

按照GB/T 12009.4—2016《塑料聚氨酯生产用芳香族异氰酸酯第4部分:异氰酸根含量的测定》要求检测异氰酸根含量。按照GB/T 16777—2008《建筑防水涂料试验方法》要求检测表干时间、实干时间。按照GB/T 16777—2008《建筑防水涂料试验方法》要求检测黏结强度。按照GB/T 23446—2009《喷涂聚脲防水涂料》要求检测吸水率。

1.3.2 测试方法

1)用自制干燥C40混凝土试块代替干燥桥梁混凝土基材,表面涂刷厚0.1~0.2 mm的界面剂。在温度(23±2)℃、相对湿度(50±10)%标准条件下测试界面剂表干时间,然后养护7 d,测试界面剂与混凝土试块的黏结强度。

2)在干燥混凝土试块表面涂刷厚0.1~0.2 mm的界面剂。在温度(23±2)℃、相对湿度(50±10)%标准条件下放置,表干后30 min内在界面剂表面涂刷弹性体层,养护7 d,测试弹性体与涂有界面剂的混凝土试块之间的黏结强度。

3)在聚四氟乙烯模具内涂刷厚0.1~0.2 mm界面剂,在温度(23±2)℃,相对湿度(50±10)%标准条件下养护7 d,测试界面剂固化后的吸水率。

4)在潮湿混凝土试块表面刷涂界面剂,在温度(23±2)℃,相对湿度(50±10)%标准条件下养护7 d,观察界面剂表面状态。

1.4 试验步骤

1)往四口瓶内加入环氧树脂、KH-590(与环氧树脂的摩尔比为2∶1),设定温度105℃,搅拌均匀,保持2~3 h。取样测得环氧值为0后停止加热,得到硅烷改性环氧树脂A。温度降低到70℃加入异氰酸酯(—NCO与—OH的摩尔比为2∶1,脂肪族异氰酸酯需加入0.03%催化剂DBTDL),设定温度82~85℃,保温2~3 h。取样采用甲苯-二正丁胺法测定—NCO含量,达到理论值后停止加热,得到聚氨酯改性环氧预聚体B。

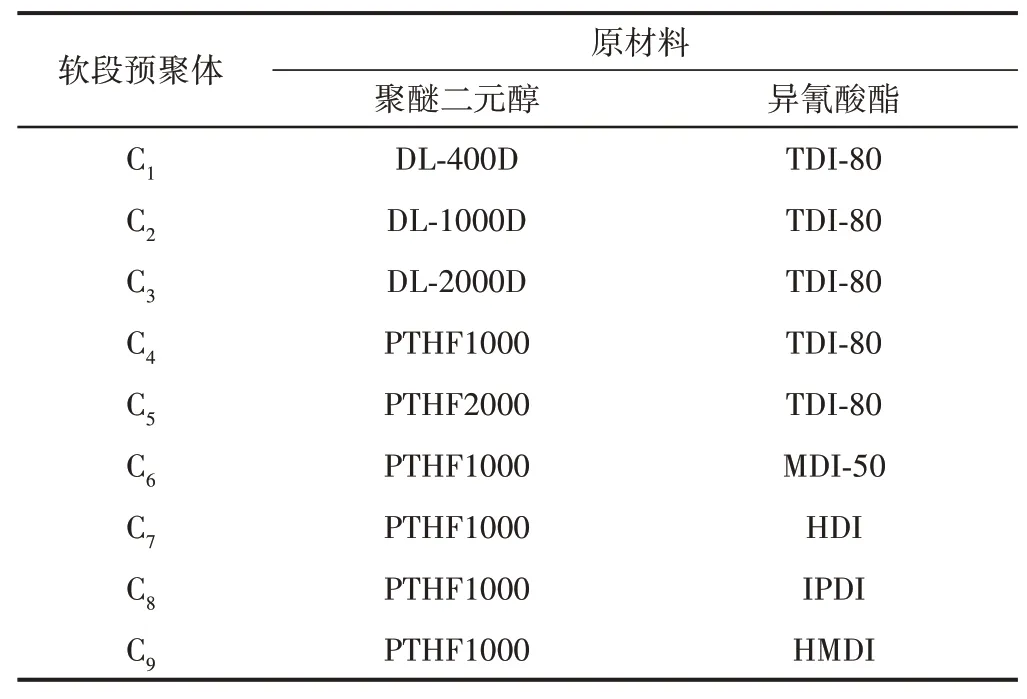

2)往四口瓶内加入聚醚二元醇、异氰酸酯,升温至82~85℃,保持2~3 h。取样测定—NCO含量,达到理论值后停止加热得到软段预聚体C。根据所用聚醚二元醇、异氰酸酯不同,软段预聚体C又可分为9种,见表1。

表1 软段预聚体C

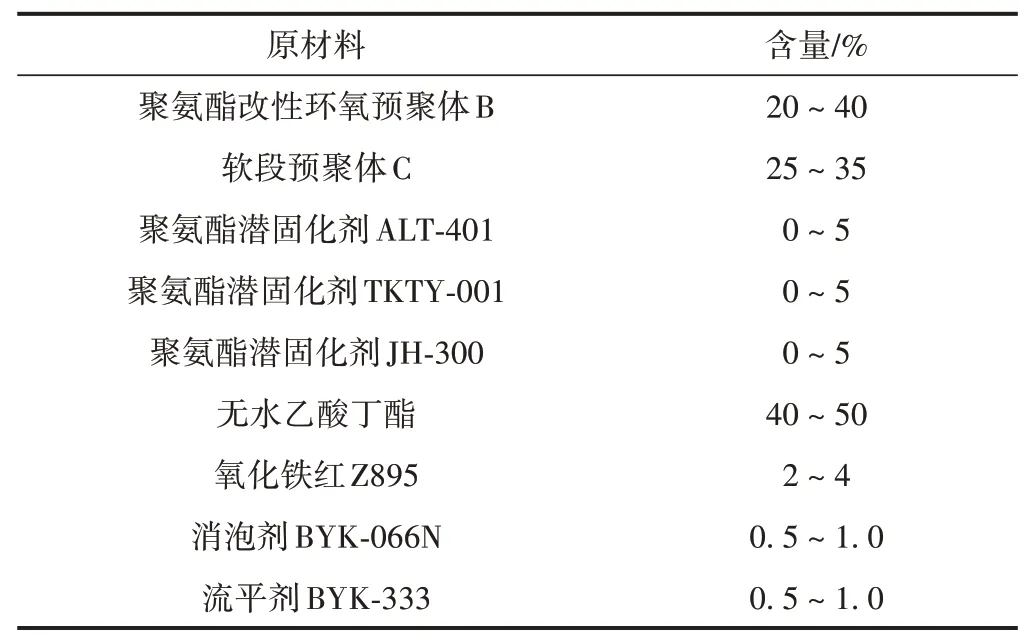

3)按各组分质量配合比(表2)配料,将聚氨酯改性环氧预聚体B、软段预聚体C、聚氨酯潜固化剂、无水乙酸丁酯、氧化铁红及其他助剂高速搅拌均匀,得到单组分聚氨酯改性环氧界面剂(以下简称界面剂)。

表2 各组分质量配合比

2 试验结果与分析

2.1 聚氨酯改性环氧预聚体B制备过程的红外表征

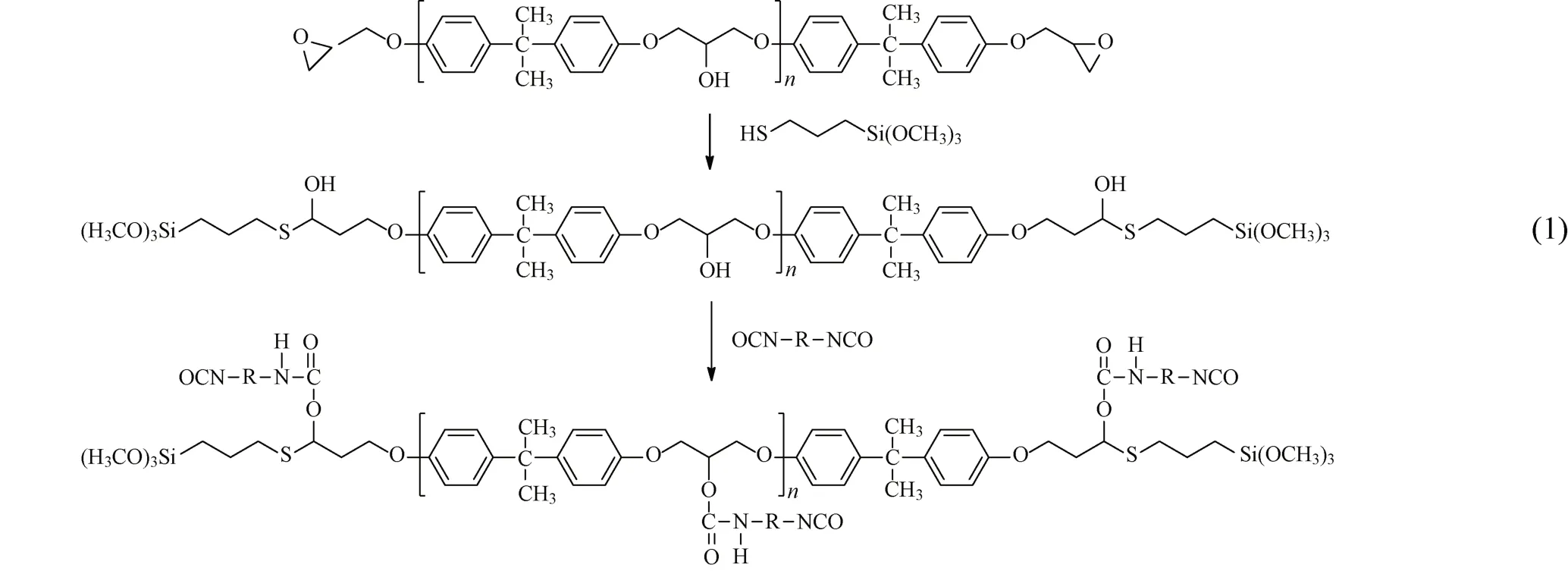

聚氨酯改性环氧预聚体B的生成过程见式(1)。环氧树脂与KH-590混合物、硅烷改性环氧树脂A、聚氨酯改性环氧预聚体B的红外谱图对比见图1。可知:①2 940 cm-1处亚甲基C—H伸缩振动,2 839 cm-1处次亚甲基C—H伸缩振动,1 608、1 581、1 510 cm-1处苯环骨架振动。②对于硅烷改性环氧树脂A,在914 cm-1处环氧键吸收峰消失,说明环氧基团发生了开环反应。③2 270 cm-1处出现—NCO特征峰,1 720 cm-1处氨基甲酸酯键—C==O伸缩振动,说明异氰酸酯与硅烷改性环氧树脂A中—OH发生加成聚合反应。利用甲苯-二正丁胺法测定最终产物—NCO含量,与聚氨酯改性环氧预聚体B理论值相近,说明最终产物为聚氨酯改性环氧预聚体B。

图1 环氧树脂与KH-590混合物、硅烷改性环氧树脂A及聚氨酯改性环氧预聚体B红外谱图对比

2.2 主要组分对界面剂性能的影响

2.2.1 环氧树脂对界面剂的影响

采用不同种类环氧树脂分别制备界面剂,其性能指标对比见表3。可知:①环氧树脂掺量小于等于20%时,随着环氧树脂掺量增加,界面剂与混凝土试块的黏结强度升高、表干速度加快,吸水率降低。聚氨酯改性环氧预聚体B中含有内聚力较大的苯环、氨基甲酸酯基团。聚氨酯改性环氧预聚体B中的氨基甲酸酯能够与混凝土试件表面硅羟基形成物理交联,硅烷可与混凝土试块表面硅羟基反应,从而提高界面剂与混凝土试块的黏结强度。②随着环氧树脂掺量增加,界面剂与弹性体的黏结强度呈先增大后减小的趋势。这是因为环氧树脂掺量增大,界面剂交联密度提高,但是当环氧树脂掺量达到一定程度时弹性体与界面剂之间难以形成分子链缠绕,同时产生界面应力,降低界面剂与弹性体的黏结强度。③采用环氧树脂E-44、E-20、E-12制备的界面剂与混凝土试块达到各自最大黏结强度时其掺量分别为20%、20%、25%,与弹性体达到各自最大黏结强度时其掺量分别为10%、20%、20%。④采用三种环氧树脂制备界面剂,其掺量相同时E-12表干时间最短,E-44表干时间最长。E-20掺量为20%、25%时,所制界面剂表干时间最短、界面剂与混凝土试块的黏结强度最大、吸水率最低,但E-20掺量为20%时,所制界面剂与弹性体的黏结强度最大,故其性能更优。

表3 不同种类环氧树脂所制界面剂的性能指标对比

2.2.2 软段预聚体C对界面剂性能的影响

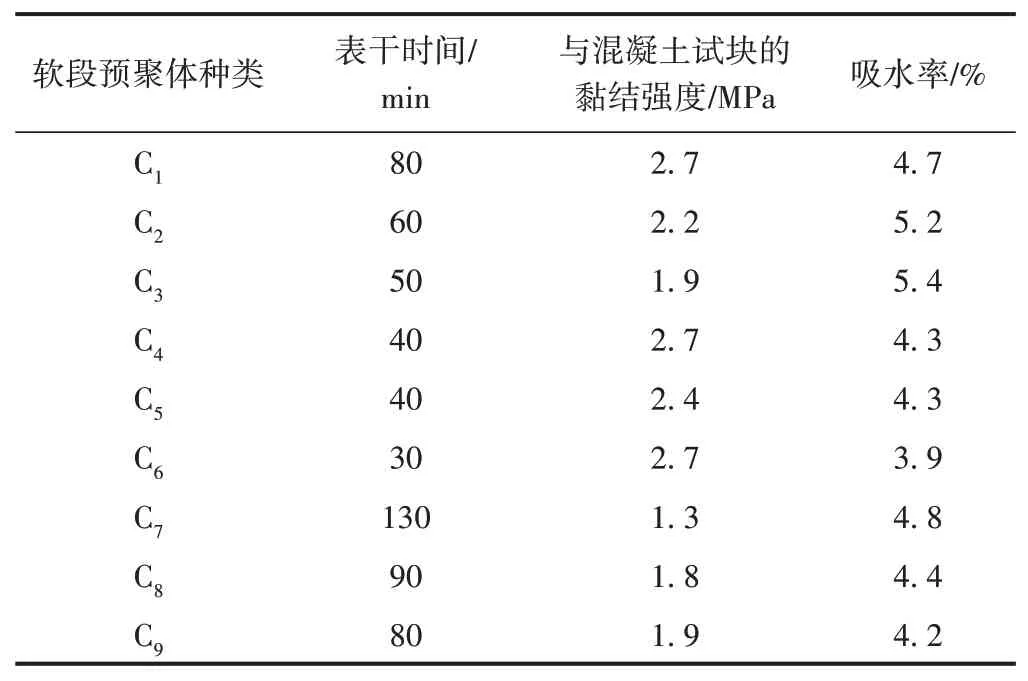

采用不同种类软段预聚体分别制备界面剂,其性能指标对比见表4。可知:①软段预聚体C1—C5都是采用TDI-80制备的,将其进行对比。采用C1制备的界面剂表干时间最长;采用C4、C5制备的界面剂表干时间最短;采用C1、C4制备的界面剂与混凝土试块的黏结强度最高,采用C3制备的界面剂与混凝土试块的黏结强度最低、吸水率最高;采用C4、C5制备的界面剂吸水率最低。②软段预聚体C6—C9都是采用PTHF1000制备的,将其进行对比。采用C6制备的界面剂表干时间最短,与混凝土试块的黏结强度最高,吸水率最低;采用C7制备的界面剂表干时间最长,与混凝土试块的黏结强度最低,吸水率最高。综合各项指标来看,采用C6制备的界面剂性能最优。

表4 不同种类软段预聚体C所制界面剂性能指标对比

2.2.3 聚氨酯潜固化剂对界面剂性能的影响

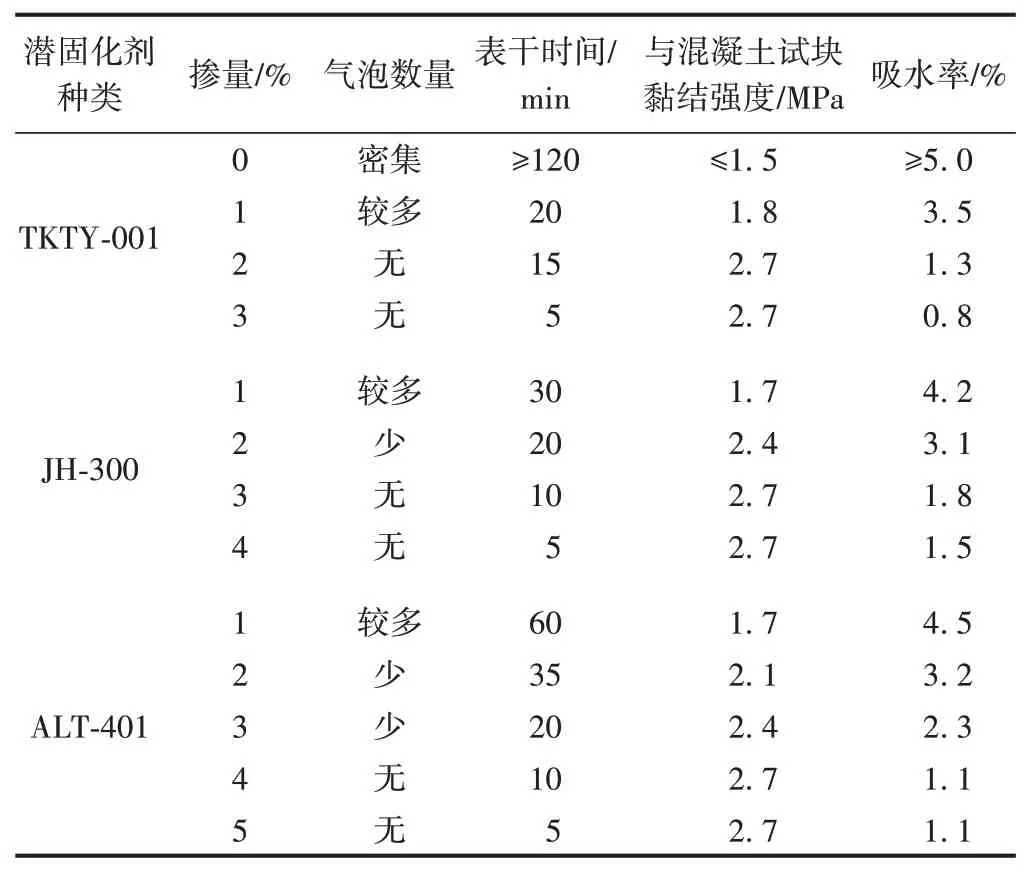

采用不同种类聚氨酯潜固化剂分别制备界面剂,其性能指标对比见表5。可知:当界面剂中聚氨酯潜固化剂掺量较少时,界面剂中异氰酸根与混凝土试块或空气中水反应生成CO2,使得界面剂表面气泡较密集、黏结强度降低、吸水率提高。TKTY-001掺量2%,JH-300掺量3%,ALT-401掺量4%时,所制备的界面剂表面均无气泡。TKTY-001掺量3%、JH-300掺量4%、ALT-401掺量5%时,所制备的界面剂表干时间均为5 min。综合各项指标来看,TKTY-001掺量3%时性能最优。

表5 不同聚氨酯类潜固化剂所制界面剂性能指标对比

3 结论

1)掺入环氧树脂能够提高界面剂与混凝土试块的黏结强度,降低吸水率。环氧树脂E-20掺量20%时界面剂综合性能最优。

2)采用MDI-50制备的界面剂与混凝土试块黏结强度最高,表干时间最短、吸水率最低。采用PTHF1000时,利用HDI制备的界面剂与混凝土试块的黏结强度最低,表干时间最长,吸水率最高。

3)先 采 用 环 氧 树 脂E-20、KH-590、MDI-50、PTHF1000制备预聚体,再加入3%的聚氨酯潜固化剂TKTY-001所制备的界面剂表干时间5 min、吸水率0.8%,在潮湿混凝土试块上施工表面平整、无气泡,与混凝土试块的黏结强度达到2.7 MPa,综合性能最优。