激光选区熔化成形件表面粗糙度控制

王昌飞 门正兴 杜青泉 郑金辉 唐 越 马亚鑫

(1.成都雍熙聚材科技有限公司,四川610021;2.成都航空职业技术学院机电工程学院,四川610021;3.二重(德阳)重型装备有限公司,四川618013)

激光选区熔化(selective laser melting,SLM)金属3D打印技术采用高能量密度激光器作为热源,通过激光照射实现单层金属粉末熔化后快速凝固,再用金属粉末覆盖已成形区域,如此过程反复最终形成零件[1]。目前,单激光SLM设备成形零件最大成形尺寸为300 mm×300 mm×300 mm,多激光SLM设备最大成形尺寸为500 mm×500 mm×530 mm,成形零件尺寸精度20~50 μm,表面粗糙度10~50 μm。与其他金属零件成形方法相比,SLM金属3D打印技术成形特点是快速成形力学性能接近锻件、形状复杂的中小型零件,特别是包含复杂内部结构,如空腔、栅格、多孔、内流道等结构的零件的制造,是目前最为重要、应用最为广泛的中小型金属零件3D打印成形方法[2-3]。

表面粗糙度是评价机械零件质量的重要指标,与零件的测量精度、配合关系、振动噪声、疲劳强度等方向关系密切[4-5]。目前,基于SLM成形零件的表面粗糙度低于成熟的零件精密成形方法(Ra<2.5 μm),需要进行进一步机械加工、喷砂和电解抛光等后处理方法才能达到使用要求,降低了SLM成形效率及使用范围,是SLM金属零件3D打印成形方法广泛应用的主要瓶颈之一。

1 SLM成形零件表面粗糙度分布

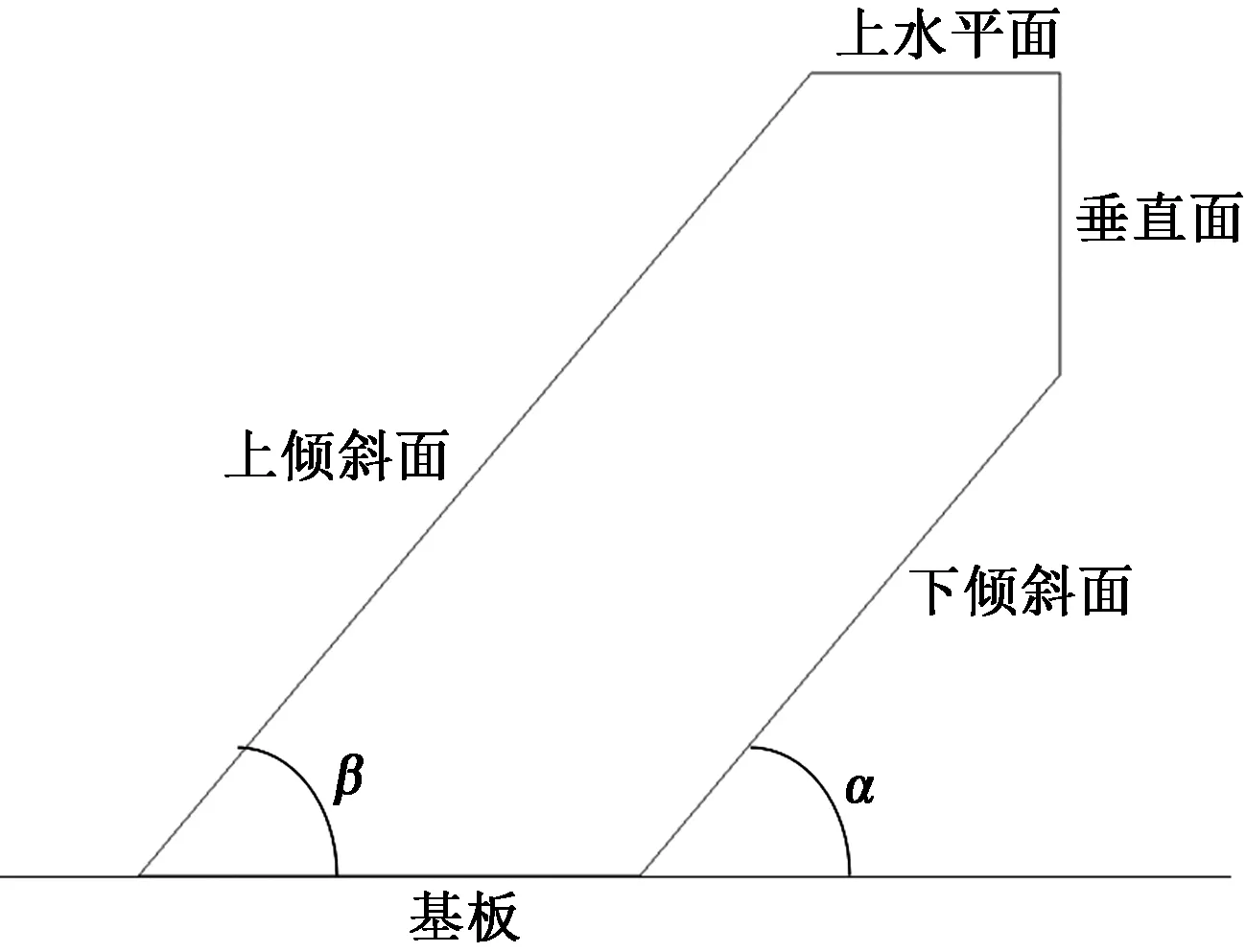

分层制造作为3D打印成形方法最大的成形特点,也造成了3D打印成零件不同特征面粗糙度有较大差别,而且影响因素也不尽相同。就SLM成形方法而言,以成形设备基板为基准,成形零件上平面、上倾斜面、下倾斜面、垂直面四种典型面如图1所示。

图1 SLM成形典型面示意图Figure 1 Sketch of typical surface formed by SLM

1.1 上水平面

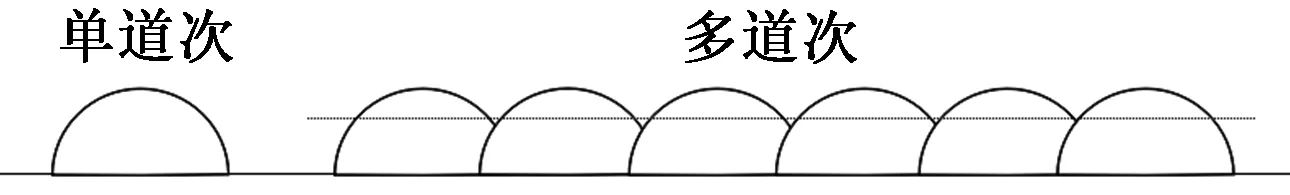

SLM成形零件上水平面与基板平行,由铺粉后激光一次扫描成形,一般情况下可在表面明显观察到激光扫描痕迹。根据SLM成形单熔道成型研究[1],金属粉末在单道次激光熔化、快速凝固后上表面形状为近半圆形,而多道次激光熔化存在激光的搭接,粉末快速凝固后零件上表面微观形貌如图2所示。在平面足够小的情况下,同一扫描平面粗糙度可达到3 μm左右。而一般情况下,零件上平面的粗糙度在5~50 μm之间,随着成形平面面积以及加工零件高度的增加,表面粗糙度恶化。造成零件上平面粗糙度恶化的主要原因是SLM成形过程中引起的翘曲、收缩、球化以及零件变形等宏观缺陷。

图2 SLM成形上表面微观形貌示意图Figure 2 Sketch of micro shape for upper surface formed by SLM

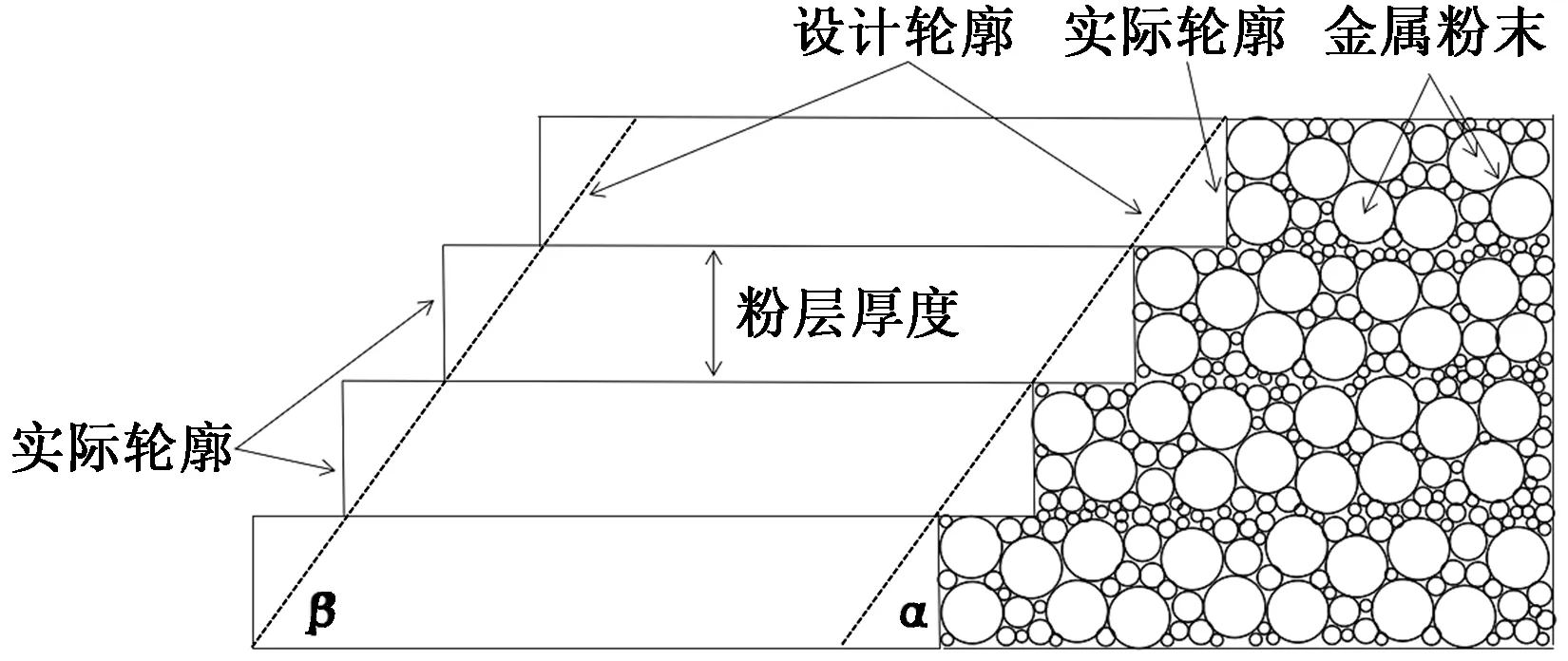

图3 SLM成形倾斜面微观形貌示意图Figure 3 Sketch of micro shape for inclined surface formed by SLM

1.2 下倾斜面

下倾斜面最大的特点是其下部支持为松散的金属粉末,因此也称为悬垂结构。下倾斜面与基板夹角α存在极限值α0,当倾斜角小于α0时,悬垂结构会产生塌陷或严重变形,必须设计支持才能实现零件的成形。根据SLM成形设备不同α0在25°~45°之间。理论上下倾斜面表面呈现台阶状,粗糙度只由倾斜角和粉层厚度两个因素决定。实际生产中,下倾斜面是SLM成形零件表面质量最差的面,主要原因是下倾斜面存在严重的粉末粘附现象。金属粉末的热传导率只有已凝固材料的1/100左右,因此在相同激光条件下,金属粉末支撑区熔池远大于凝固材料支持区熔池,导致熔池粘附较多的粉末。SLM成形倾斜面微观形貌示意图如图3所示。

1.3 上倾斜面及垂直面

上倾斜面最大的特点是其下部支持为已凝固的金属材料,上倾斜面与基板夹角β没有限制。当β为90°情况时即为垂直面。与下倾斜面类似,上倾斜面表面也呈现台阶状,增大倾斜角以及降低粉层厚度可以提高上倾斜面表面粗糙度。上倾斜面的表面粗糙度远高于下倾斜面,其中垂直面表面粗糙度最好。

SLM成形零件表面理论粗糙度由倾斜角度和铺粉厚度两个因素决定。倾斜角越大,铺粉层厚越小,倾斜面的表面粗糙度越小。

目前关于SLM成形零件粗糙度的研究主要集中在零件规则外表面方面。对于零件内表面粗糙度,特别是异形孔洞、仿生结构以及小直径异形流道的内表面粗糙度研究还非常少,有待我们进一步的开展研究。

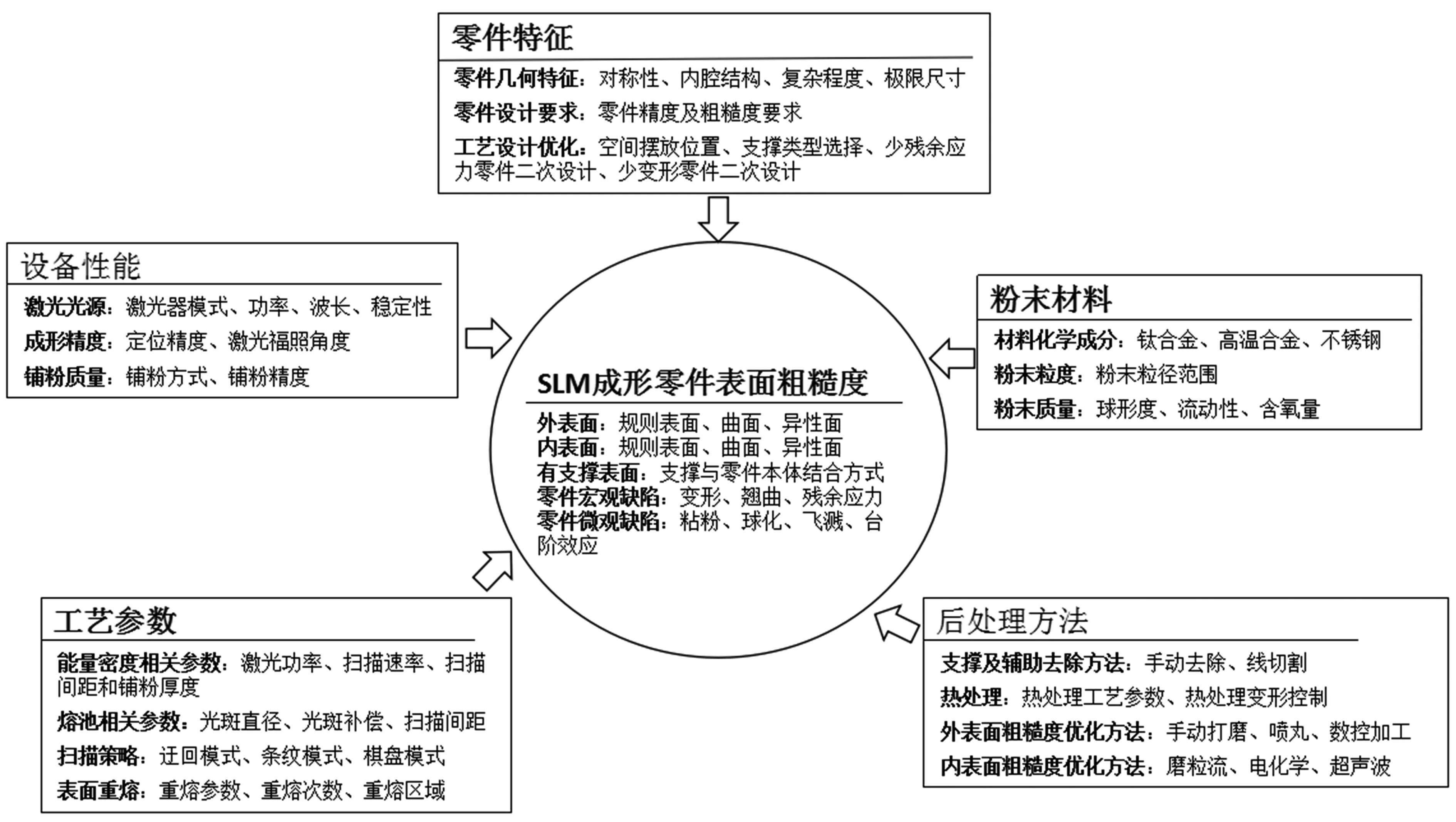

2 SLM成形零件表面粗糙度影响因素

提高增材制造金属零件表面粗糙度是国内外学者研究的重要方向。图4所示为影响SLM成形零件表面粗糙度的主要因素,主要分为零件特征、设备性能、粉末材料、工艺参数以及后处理方法五个方面。

图4 SLM成形零件表面粗糙度影响因素Figure 4 Influencing factors of surface roughness for SLM formed parts

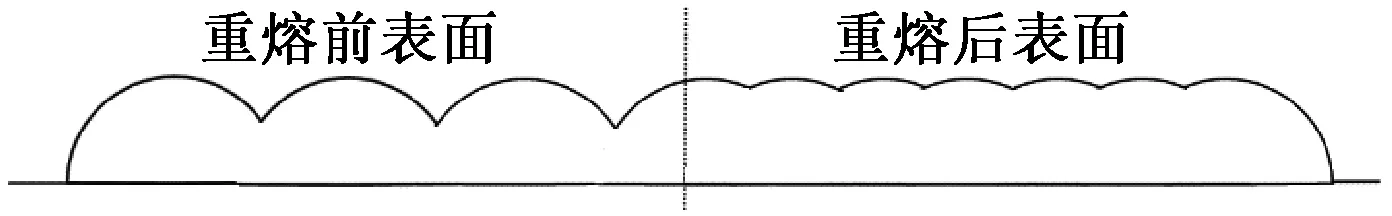

图5 激光重熔过程示意图Figure 5 Sketch of laser re-melting process

分层制造的生产方式决定了SLM成形零件表面粗糙度分布,在不考虑零件变形以及制造缺陷的情况下,SLM成形零件表面粗糙度有以下特点:

(1)上水平面粗糙度主要与单道次激光熔化表面形貌与多道次搭接表面形貌相关,粗糙度较好。

(2)对于无需支持的倾斜面,垂直面粗糙度最优,上倾斜面居中,而下倾斜面最差,倾斜表面粗糙度随着倾斜角减小以及层厚增加而恶化。

(3)对于需要支持的倾斜面以及下底面,零件表面粗糙度主要取决于支持形式以及后处理方式。

在实际情况中,特别是几何尺寸较大的零件,零件表面粗糙度受零件变形、翘曲等缺陷影响很大,需要针对不同材料、制定合理的工艺参数以及扫描路径才能得到改善。目前,激光重熔方法在改善零件表面粗糙度方面效果最为明显。激光重熔是对已成形表面或区域再进行激光扫描的过程,如图5所示。合理的激光重熔工艺能有效提高零件表面粗糙度。激光重熔方法不仅提高零件表面质量也可以提高零件致密度,缺点是增加了成形时间。综合考虑,目前一般采用的激光策略为:1)成型过程只对每一层的外部轮廓进行激光重熔,从而提高倾斜面粗糙度;2)对零件上水平面进行激光重熔,从而提高零件上表面粗糙度。

3 结束语

采用后处理方式,特别是切削加工方式,提高SLM方法成形零件表面粗糙度,大幅增加了零件制造的周期和成本,降低了SLM方法作为金属零件快速成形的优势,因此提高SLM方法成形零件本身的表面粗糙度对金属材料3D打印大面积推广以及工业化应用意义重大。提高SLM方法成形零件表面粗糙度首先应从零件设计入手,在零件设计初期就考虑到SLM成形方法特性,从而避免较大平面、需要支撑等结构的出现。其次,在数值模拟分析的帮助下制定合理的成形工艺参数,从宏观和微观角度同时提高零件表面粗糙度。提高SLM成形设备质量以及新的SLM+成形技术不断发展也能大幅提高零件表面粗糙度,SLM+铣削加工、SLM+磨削加工等加工方法使得免后处理、免装配零件及机械机构成为可能。