1.4112钢生产工艺研究

韩凤军 赵 丹 唐 亮

(抚顺特殊钢股份有限公司,辽宁113001)

因为1.4112钢中含较高C、Cr,所以具有较高的淬透性和很好的耐磨性,因而它被广泛地应用于恶劣环境中[1-2]。在我国,由于该钢的特殊性,曾作为航天航空尖端材料进行研制。近年来,随着该钢在不锈、轴承、刀具行业的推广应用,国内的特钢企业进行过少量生产,用于制造受冲击负荷较小的零件或工具[3-4]。1.4112系列是高碳高铬钢,属马氏体型不锈钢,塑性较差,可锻温度区间较窄[5]。据统计,我厂2015年大钢锭生产时尾部脱落的比例占65.7%,且生产时极易出现碳化物开裂,使钢材不得不判废或改锻。综合成材率仅为54%,因此提高成材率是降低质量成本的重要方向。

1 试验方法

1.1 生产工艺路线

生产工艺路线有以下3种:

(1)冶炼(电炉+LF+VD)→锻造(18 MN精锻机);

(2)冶炼(电炉+LF+VD)→锻造(31.5 MN快锻机+18 MN精锻机);

(3)冶炼(电炉+LF+VD)→锻造(31.5 MN快锻机)。

1.2 化学成分设计

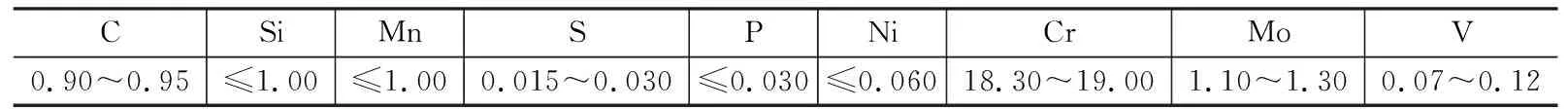

化学成分要求见表1。

2 数据统计

为更细致的分析和解决问题,对前期的生产数据按生产机台的不同进行统计,并统计了各金属损失的环节及金属损失的占比。除此之外还做了理论损失值与实际损失的对比,以便后续采取措施及有方向性的改善。按成材机台可分为精锻机直材、精快联合成材、快锻机直材。

2.1 精锻直材成材率

表1 化学成分(质量分数,%)Table 1 Chemical compositions (mass fraction, %)

图1为10个月的精锻直材成材率的时间序列图,除第5个月没有合同外其他月份的成材率均低于70%。从金属损失的柏拉图看,主要损失环节为切头、车削、表面缺陷判切等环节。

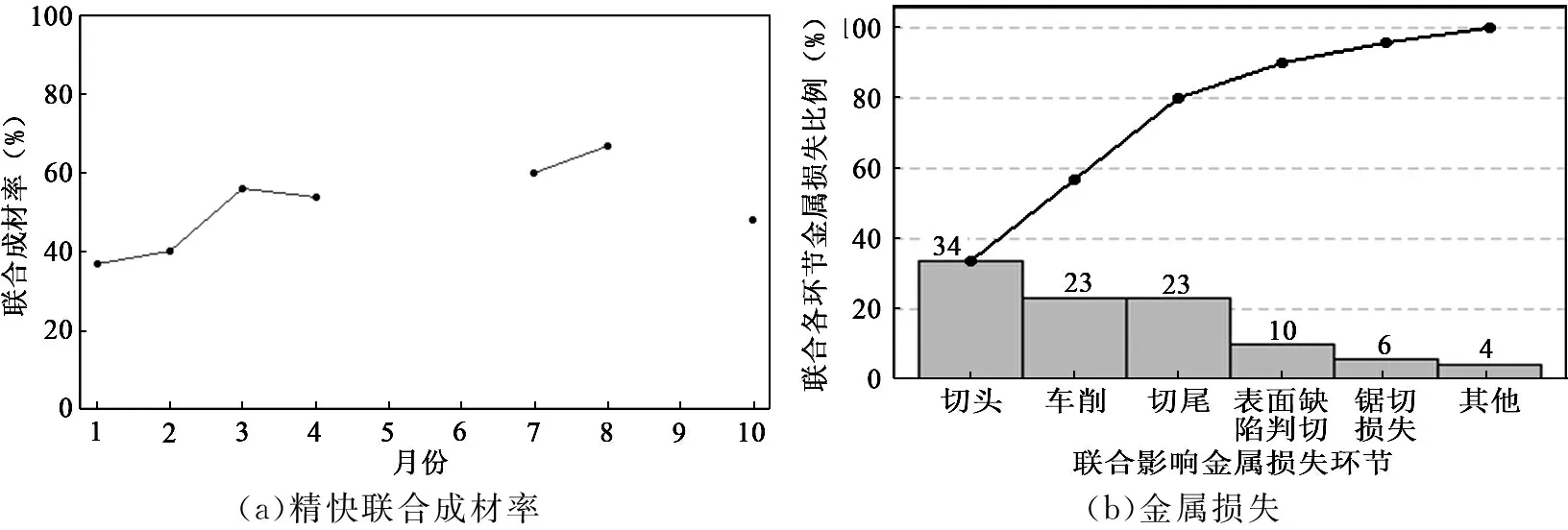

2.2 精快联合成材率

图2为10个月的精快联合成材率的时间序列图,除第5、第9个月没有合同外其他月份的成材率均低于70%。从金属损失的柏拉图看,主要损失环节为切头、车削、切尾及表面缺陷判切等环节。

(a)精锻直材成材率(b)金属损失

图1精锻直材成材率及金属损失Figure 1 Yield and metal loss of direct material by finish forging

图2 精快联合成材率及金属损失Figure 2 Yield and metal loss by combining finish forging with high-speed forging

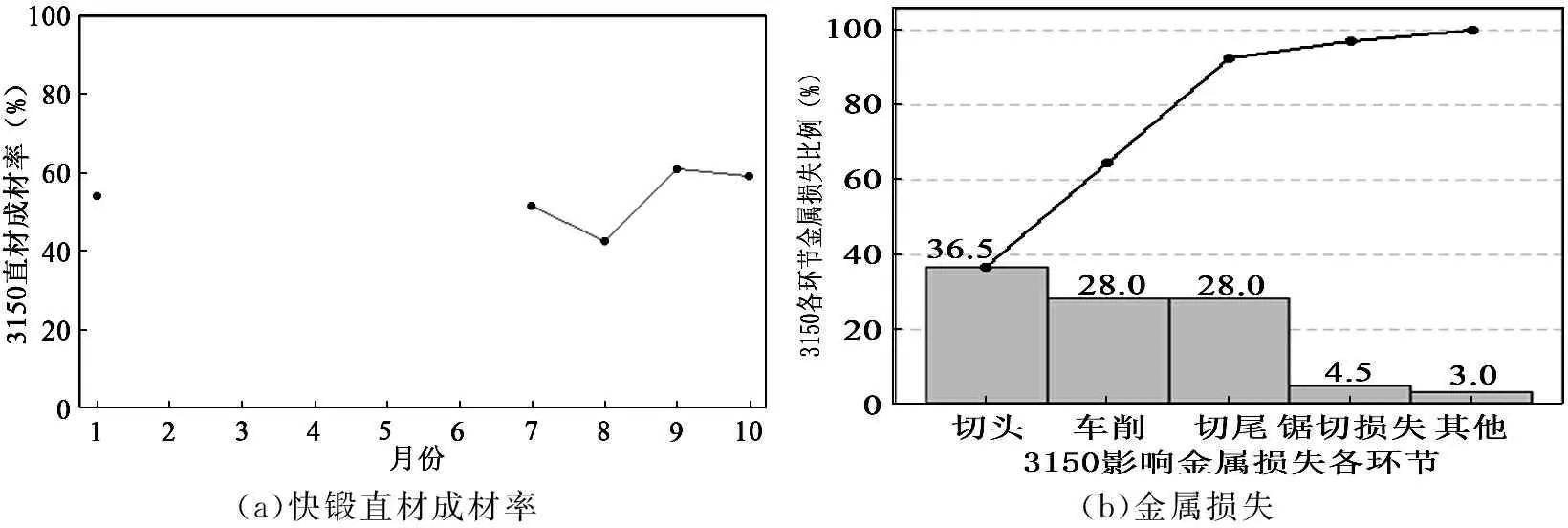

图3 快锻直材成材率及金属损失Figure 3 Yield and metal loss of direct material by high-speed forging

2.3 快锻直材成材率

图3为10个月的快锻直材成材率的时间序列图,除第2、3、4、5个月没有合同外其他月份的成材率均低于65%。从金属损失的柏拉图看,主要损失环节为切头、车削等环节。

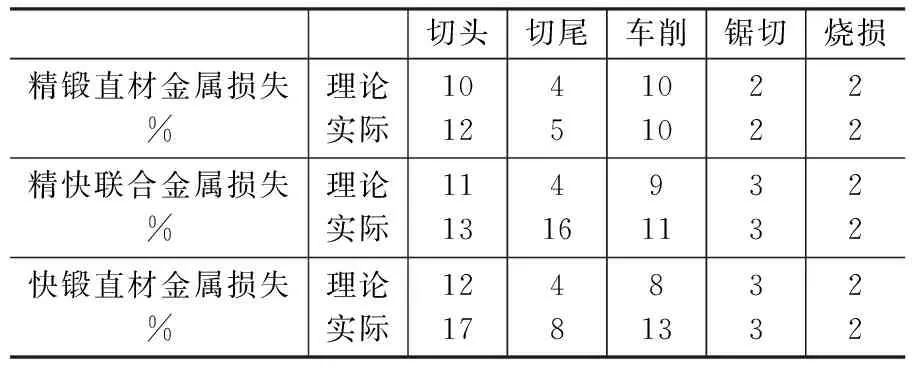

2.4 金属损失理论值与实际值的对比

金属损失理论值与实际值的对比见表2。

由表2可以看出,成材率提升空间较大,其中切头率、切尾率及车削率是主要的解决方向。

3 讨论及分析

经前期的数据统计及分析发现,影响成材率的主要因素是切头、切尾及车削损失,而正常的理论损失远远低于实际损失。经统计,切头率较大的原因是生产时头部劈裂必须切除;切尾率较大的原因是钢锭尾部异常脱落;车削率较大的原因是表面裂纹严重为保证成品尺寸不得不加尺生产。

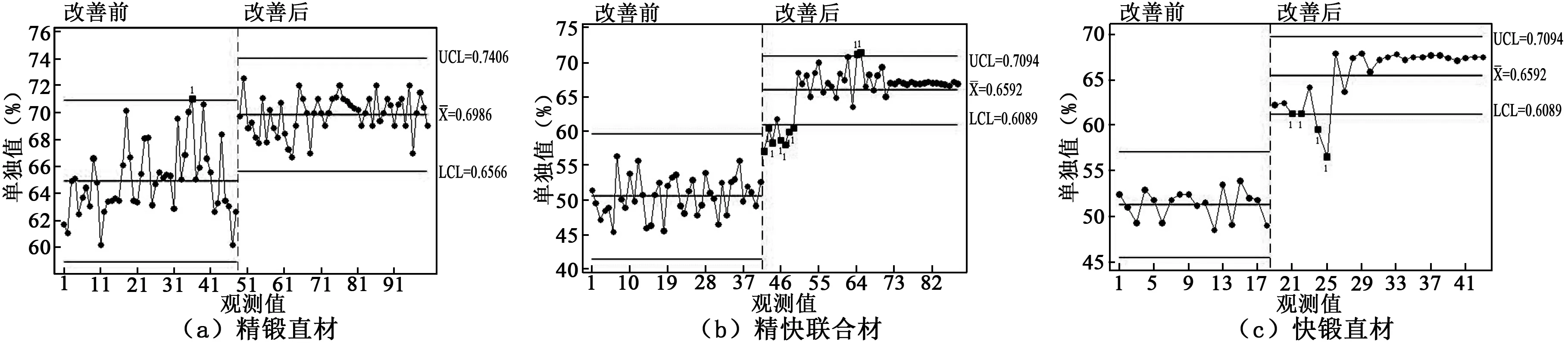

图4 成材率控制图Figure 4 Control diagram of yield

3.1 表面裂纹及检测不合格

S是钢中的有害元素,随着S的增加钢坯的热塑性明显降低,Mn能够抵消S的有害影响[6],所以增加Mn含量,提高锰硫比有利于提高钢的热塑性,减少表面裂纹的产生机率。资料显示Mn/S=20为临界值。热加工温度也是影响钢材塑性的主要因素,所以调整化学成分配比及调整热加工工艺是解决表面裂纹的主要方向。

检测不合格时取片定性,中心疏松3.0或4.0,观察定性片中心位置存在明显的枝晶组织,属心部组织破碎不好[7],经统计取片疏松的钢材锻比均在3.5~4.3之间,所以增大锻比是解决疏松的一种措施。另外由于钢锭均为多火锻造,锻造过程中变形量分配不均会出现内裂,所以控制变形量也是一种解决措施。

1.4112钢中C、Cr含量较高,钢中极易形成不均匀的碳化物而影响钢的质量和性能[8]。1.4112钢对加热工艺要求比较敏感,它在加热和冷却过程中,组织会发生转变,高温时为奥氏体,从高温经空冷后转变为马氏体。1.4112系列钢始锻温度过高会出现高温铁素体,使塑性降低,锻造时容易开裂。钢锭及钢坯的加热制度不当极易导致表面裂纹及检测不合格。

3.2 穿孔(尾部脱落)

钢锭尾部异常脱落,主要是钢锭尾部产生内部应力,由内向外开裂,分析内部应力产生的原因是钢锭脱模过晚,钢锭在浇注完成到装炉升温这段时间太长,导致内部产生应力,理论依据是浇注后的钢锭,当中心部温度冷却到Ac1以下时,如果继续冷却而且冷却速度太大时,就会在钢锭的中心部产生很大的拉应力,会导致穿孔(尾部脱落)[10]。另一个原因是钢锭加热速度过快导致的穿孔(尾部脱落)缺陷,理论依据是钢锭在800℃以下的低温段加热过程中,如果升温太快,会造成钢锭里外温差过大,在中心部位产生很大的拉应力,形成穿孔[10]。当冷却应力和热应力叠加超过钢锭中心部金属的温度时,就会造成钢锭中心部开裂,并在锻造过程中穿透表面,形成穿孔(尾部脱落)[11]。

3.3 头部劈裂及检测不合格

头部劈裂,根据现场观察及标定,钢坯头部劈裂时端头明显变暗,实测端头温度均在800℃以下,所以端部温度低是头部劈裂的主要原因。在800℃以下此钢的端头类似于玻璃体一碰即裂,塑性极差,而且在后续的生产中有向内延伸的现象[12]。

4 工艺改进

冶炼时在LF炉调整化学成分配比使Mn/S≥20;钢水浇注成钢锭后脱模时间尽量缩短,浇注4 t锭以上锭型时,由二炼在浇注完后3 h开始标定凝固时间,每10 s探一次,凝固后立即脱模,脱模后高温红送加工分厂立即进行加热;钢锭加热温度由原来的1160~1180℃改为1140~1160℃;锻造时单锤变形量按80 mm控制;锻造过程中每火次的终锻温度提高到≥950℃;合理选择锭型锻比在5~7之间。

图4为精锻直材、精快联合材、快锻直材成材率的控制图。可以看出,精锻机直材工艺改善前平均成材率为65%,改变工艺后成材率为69.80%,成材率提高4.8%;精快联合工艺改善前平均成材率为50%,改变工艺后成材率为66%,成材率提高16%;快锻直材工艺改善前平均成材率为54%,改变工艺后成材率为65.5%,成材率提高11.5%。

5 结论

(1)冶炼时在LF炉调整化学成分配比使Mn/S≥20,提高了钢材的塑性,有效的控制了表面裂纹的产生。

(2)钢水浇注成钢锭后缩短脱模时间,减少了由于钢锭冷却带来的应力效应,有效地解决了钢锭尾部脱落问题,从而大幅度提高了成材率。

(3)锻造过程中每火次的终锻温度提高到≥950℃,规避了低温锻造导致的端头劈裂。

(4)合理选择锭型锻比在5~7之间,合理的锻比改善了钢材组织的致密性,也避免了由于锻比过大导致的锻制火次过多产生的质量问题。