RCC-M与ASME标准在核电反应堆压力容器锻件取样方面的差异

连占卫

(天津重型装备工程研究有限公司,天津300457)

我国批量建造的二代改进型压水堆核电厂(CPR1000),具有自主知识产权的三代先进压水堆核电厂(ACP1000)及三代引进技术示范工程(AP1000),前两种堆型应用的规范是法国的RCC-M,后一种堆型应用的是美国的ASME标准,两个标准在结构、设计、材料等方面有所差别。本文主要对比两个标准在材料方面关于锻件取样方式的差异,关于两个标准在蒸发器锻件取样方式的对比已经有所报道,在此仅做反应堆压力容器主要锻件的取样方式方面的差异分析。

1 RCC-M标准取样要求

主要介绍反应堆压力容器(RPV)主要锻件的取样方式,包括上、下封头,顶盖法兰,接管段法兰,接管段筒体,堆芯筒体和接管锻件等。以下各表取样数量仅供参考,实际取样时请以采购规格书等技术条件为准。

1.1 封头锻件(上、下封头)

规范M2131中规定在锻件延长段上两个径向相对位置截取试料,且试料应在锻件性能热处理后截取。若设备规格书或合同文件有要求,则应做KV转变曲线和RTNDT温度测定试验。取样方式、取样数量和试样方向见表1。V型缺口冲击试样和落锤试样均应在邻近部位截取(其它锻件的KV转变曲线,落锤试验和夏比冲击试验的描述同此,以后不再赘述)。

1.2 过渡段、法兰锻件(顶盖法兰和接管段法兰)

规范M2113中规定在锻件延长段上两个径向相对位置截取试料,延长段对应于钢锭底部(锻件水口位置),且试料应在锻件性能热处理后截取。取样方式、取样数量和试样方向见表2。

1.3 接管段筒体

规范M2112中规定在锻件延长段上两个径向相对位置截取试料,延长段对应于钢锭底部(锻件水口位置),或从两个径向相对的开口端截取试料,试料应在锻件性能热处理后截取。取样方式、取样数量和试样方向见表3(水口端或接管开口处均按表3取样)。

如果接管段筒体与接管段法兰整体锻造成法兰接管段,其取样除了上述取样,还应在冒口端(接管段法兰)取样,取样数量、方向及位置见表2。另外,位于冒口端的两个试料与位于水口端的两块料成90°关系。

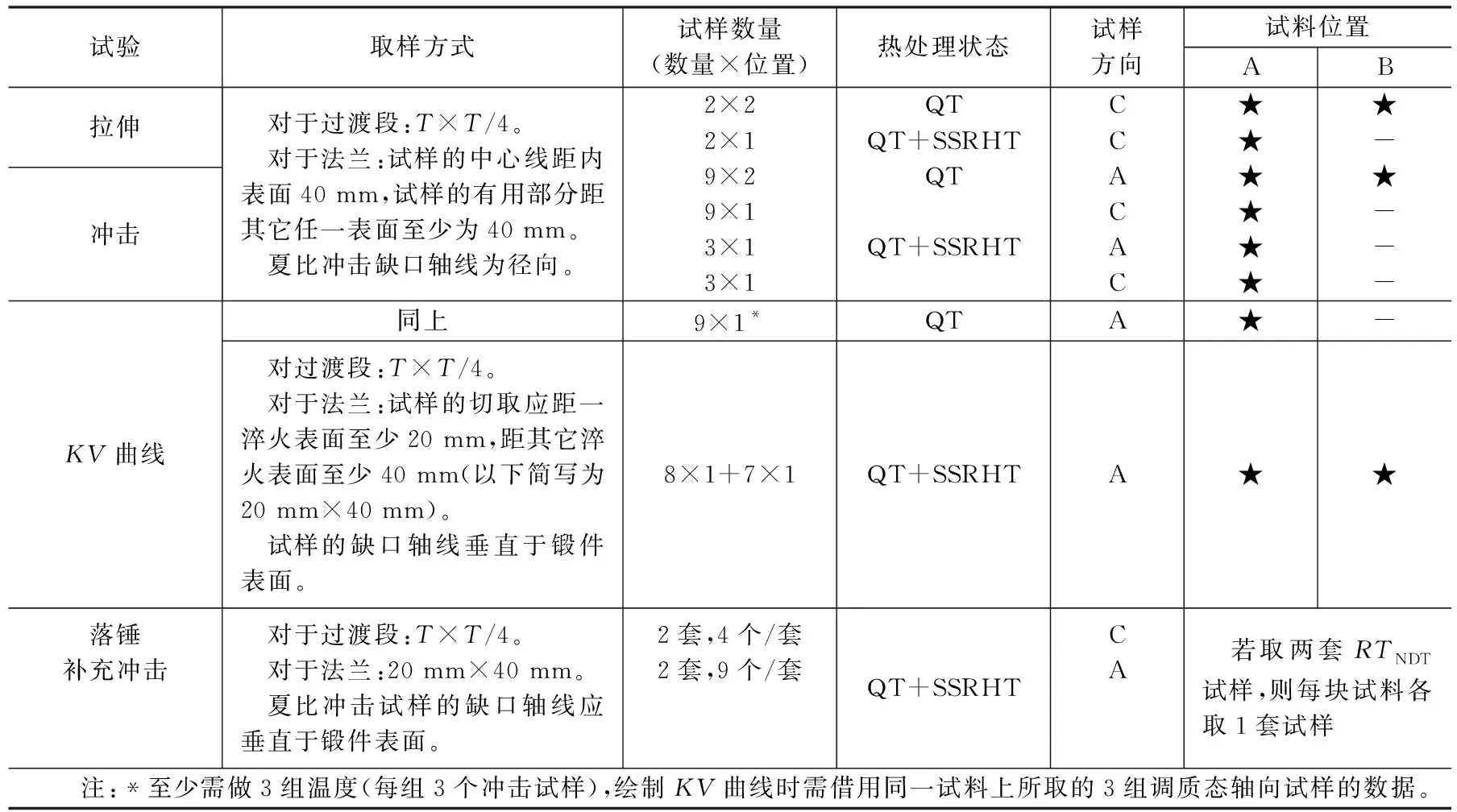

表1 封头锻件取样数量、方向及位置Table 1 Sampling quantity, orientation and location of head forging

表2 顶盖法兰、过渡段锻件取样数量、方向及位置Table 2 Sampling quantity, orientation and location of closure head flange and transition ring forgings

1.4 堆芯筒体

规范M2111中规定在锻件延长段上两个径向相对位置截取试料,延长段对应于钢锭底部(锻件水口位置),且试料应在锻件性能热处理后截取。取样方式、取样数量和试样方向见表4。

1.5 接管锻件

规范M2114中规定在锻件延长段上两个径向相对位置截取试料,且试料应在锻件性能热处理后截取。取样方式、取样数量和试样方向见表5。

2 ASME标准取样要求

ASME标准中的第Ⅱ卷A篇SA-508规范及第Ⅲ卷NB-2000分卷规定了压力容器用碳钢及合金钢锻件的取样方式。根据SA-508规范,若采购方在询价单或订单中规定了1项或多项补充要求,这些补充要求也同样适用锻件的生产,对于补充试验主要有替代的断裂韧性试验(S10)和用于KV转变曲线的冲击试验(S3)。一般,用户的锻件采购规程会详细规定各锻件的取样方法、试验类型及温度。

表3 接管段筒体锻件取样数量、方向及位置Table 3 Sampling quantity, orientation and location of nozzle shell forging

表4 堆芯筒体锻件取样数量、方向及位置Table 4 Sampling quantity, orientation and location of reactor core lower shell forging

表5 接管锻件取样数量、方向及位置Table 5 Sampling quantity, orientation and location of nozzle forging

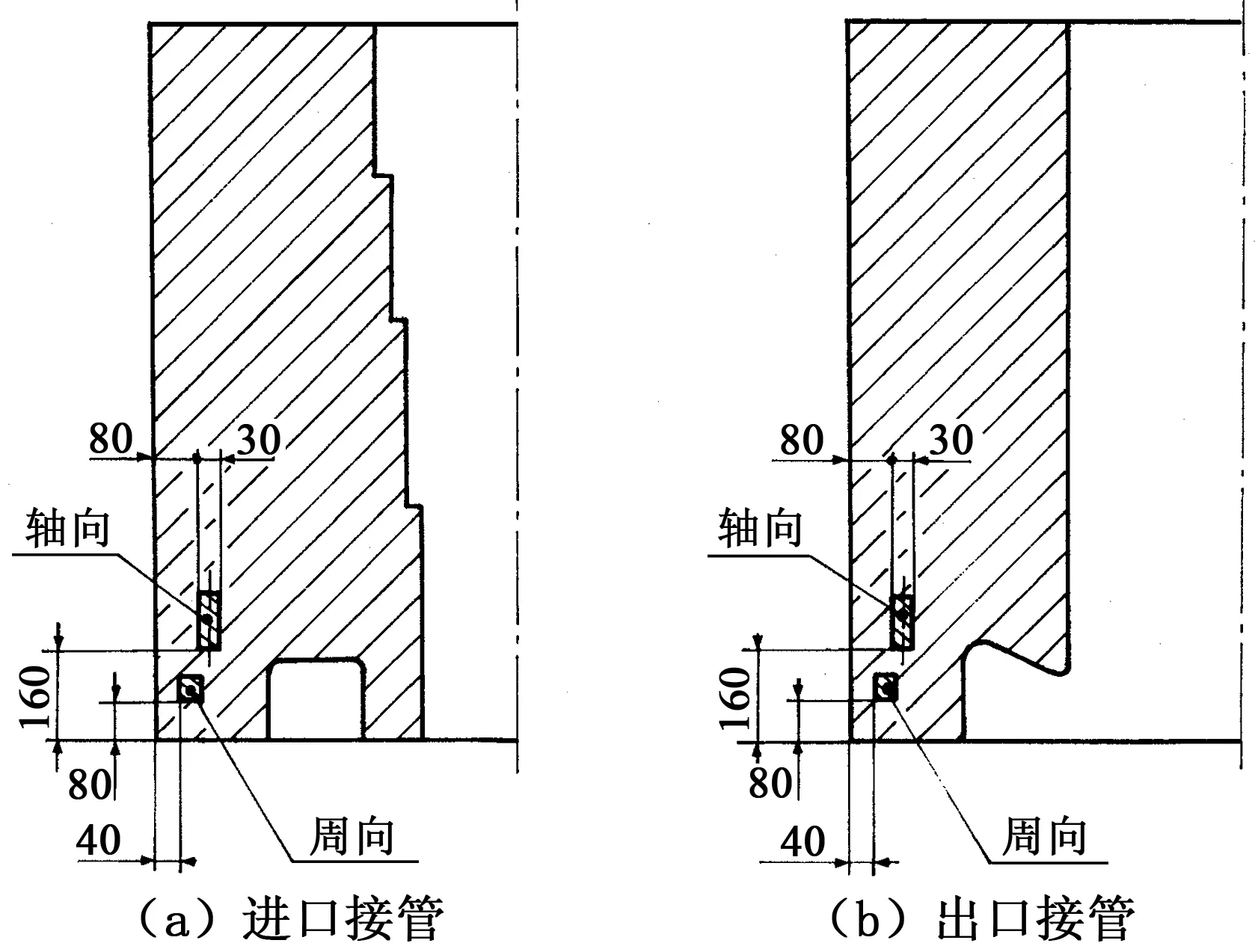

图1 取样示意图Figure 1 Sampling sketch

AP1000压力容器锻件一般分为两类,堆芯区和非堆芯区锻件。堆芯区的锻件主要有筒身段(堆芯筒体)、接管段(法兰接管段)和过渡段,非堆芯区锻件主要有顶盖、安注接管、底封头、进口接管、出口接管等锻件。以下是这些锻件的取样方法的总结,各表中的取样数量及试样方向(与主加工方向有关)仅供参考。

2.1 筒身段

筒身锻件在调质前其高度超过2032mm,重量超过4540 kg,根据SA-508规范要求,应在锻件的两端分别取样,各端取两块互成180°的试料,两端取样位置相隔90°。具体的取样数量、方向和位置见表6。

表6 筒身段锻件取样数量、方向及位置Table 6 Sampling quantity, orientation and location of lower shell forging

表7 接管段锻件取样数量、方向及位置Table 7 Sampling quantity, orientation and location of upper shell forging

表8 过渡段锻件取样数量、方向及位置Table 8 Sampling quantity, orientation and location of transition ring forging

表9 顶盖锻件取样数量、方向及位置Table 9 Sampling quantity, orientation and location of closure head forging

表10 安注接管锻件取样数量、方向及位置Table 10 Sampling quantity, orientation and location of DVI nozzle forging

表11 底封头锻件取样数量、方向及位置Table 11 Sampling quantity, orientation and location of lower head forging

2.2 接管段

同CPR1000整体法兰接管段一样,AP1000接管段锻件取样时需在接管段的法兰端、筒体端和接管开口处相对180°各取两块试料,且法兰端取样位置与筒体端取样位置相隔90°。接管段锻件因有高应力区存在,故在取样时需考虑其附近试样的取样方式。此高应力区位于法兰端与接管开口处中间,要确定两处的取样方式,首先考虑两处壁厚,由于法兰端壁厚较厚,超过205 mm,不宜采用T/4×T方式(对于SA-508 Gr.3 Cl.1材料,此取样方式对锻件壁厚要求是最厚为205 mm),应采用t×2t(t为热处理时高应力区距最近的淬火表面距离,见NB2223.2)方法,接管开口处及筒体端的取样方式采用T/4×T方法(见表7)。

2.3 过渡段

根据SA-508规范要求,过渡段锻件应在锻件的一端取样,取两块互成180°的试料,但规范并未规定取样是在相当于钢锭的水口端或冒口端,具体的取样数量、方向和位置见表8。

2.4 顶盖锻件

顶盖锻件,其试样的布置方式与CPR1000顶盖法兰相似,应在锻件的一端取样,即在法兰端取两块互成180°的试料,但因锻件存在高应力区,故取样时需考虑高应力区。拉伸试样的纵轴平行于主加工方向,冲击试样垂直于主加工方向。具体的取样数量、方向和位置见表9。

2.5 安注接管锻件

安注接管,在锻件的一端取样,取两块互成180°的试料,锻件存在高应力区,取样方式按NB2223.2。同顶盖锻件一样,拉伸试样的纵轴平行于主加工方向,冲击试样垂直于主加工方向。具体的取样数量、方向和位置见表10。

2.6 底封头锻件

同CPR1000封头一样,AP1000底封头锻件应在锻件的开口大端取样,取两块互成180°的试料。拉伸试样的纵轴平行于主加工方向,冲击试样垂直于主加工方向。取样按NB2223.1规定,具体的取样数量、方向和位置见表11。

表12 进、出口接管锻件取样数量、方向及位置Table 12 Sampling quantity, orientation and location of nozzle forging for inlet and outlet

2.7 进、出口接管锻件

进口接管、出口接管锻件,其试样的布置方式与CPR1000接管锻件相似,应在锻件的一端取两块互成180°的试料。锻件存在高应力区,取样时需考虑高应力区。因其主加工方向不明确,其实验程序较顶盖、安注接管等稍复杂。实验程序如下:

用两个方向的拉伸试验中的屈服强度较高值确定落锤试验的冲击能量,由落锤试验确定NDTT(零塑性转变温度),接着在NDTT+33℃做两个方向的冲击试验,取冲击平均值低的方向。冲击试验、KV曲线及补充冲击试验均为冲击平均值低的方向。验收时拉伸试验结果按与冲击试样方向垂直的方向报出,即报出NDTT+33℃冲击试验结果平均值高的方向的拉伸试验结果。具体的取样数量、方向和位置见表12。

3 取样对比

通过上述对比,可知两个标准用于RPV锻件取样时的差异主要有:

3.1 试料的布置

两标准对各锻件的试料部位规定基本相同,但也有不同之处。如 RCC-M标准对于堆芯筒体锻件只要求在一端(水口端)取样,ASME中(筒身段)则要求锻件两端设置试料,且两端试料相互成90°位向关系。 RCC-M标准规定一般在锻件的水口端取样,ASME没有具体规定,比如 RCC-M规定在过渡段锻件的水口端取样,相应地ASME标准则无此要求。

3.2 试样的热处理状态、数量及方向

对于试样的热处理状态, RCC-M规定有两种,即:调质态(QT)和模拟态(QT+SSRHT),ASME规范只要求做模拟态试验。另外,由于两个标准的取样部位基本相同,所以相对来说, RCC-M标准规定的试样数量较多。对于试样方向的规定, RCC-M中对落锤试样和补充冲击试样的方向要求较明确,相应地,ASME中要求落锤试样为任意方向,补充冲击试样方向为横向。

3.3 试样的取样方法

RCC-M标准对不同锻件的取样方式都有明确规定,即使是同一锻件,其拉伸试样,KV曲线用冲击试样,落锤试样及补充冲击试样的取样方式也不一定相同,取样方法的规定较为详细。一般来说,筒类件及封头类锻件的拉伸及冲击试样的取样方式为T×T/4方法,落锤试样的有用部分距锻件内侧T/4至T/2间截取,距离淬火端面不少于一个壁厚T。其它类锻件的取样方式详见标准。

ASME取样方式一般主要依据NB2223.1和NB2223.2的规定。对于筒类锻件比如筒身段,其取样方式主要按NB2223.1,即按T×T/4方法。对于存在高应力区的锻件如顶盖,接管等锻件应按NB2223.2规定采用t×2t方法。需要注意的是对于筒类件按T/4×T取样时,与 RCC-M不同的是,ASME规定的是试样的长度中线而非有用部分距淬火端面的距离至少为1个壁厚,且落锤试样的取样方式同拉伸试样一样,不需在距内表面T/4至T/2间截取。

4 结论

RCC-M标准和ASME标准在RPV锻件取样规定方面的差异主要有:

(1)在试料的布置方面,两个标准对各锻件的试料部位规定基本相同,但也有不同之处,比如堆芯筒体锻件的试料设置。

(2)试样的热处理状态、数量和方向,差异主要有:除了模拟态, RCC-M还规定了调质态试样,试样数量相对较多,且对落锤试样方向做了规定。

(3)取样方法方面, RCC-M针对不同的锻件取样方式不同,ASME取样方式主要依据NB2223.1和NB2223.2。