检查孔设置不当引起的设备失效分析

余福东

(德阳市特种设备监督检验所,四川618000)

奥氏体不锈钢具有优异的延展性、韧性、焊接性、耐蚀性、抗氧化性和无低温脆性等优点,在石油化工、建筑、汽车、家电、食品饮料和生化制药等领域得到了广泛的应用,其消耗量占世界不锈钢消费总量的70%[1]。

奥氏体不锈钢可以在特定的腐蚀环境下工作,常被用来制作石油、化工、制药等领域需要优异抗腐蚀性能的设备。对于奥氏体不锈钢设备来说,导致其失效的原因主要有点腐蚀、晶间腐蚀、应力腐蚀及缝隙腐蚀,其中最常见的失效方式为应力腐蚀开裂,约占所有腐蚀失效事故的80%以上[1],应力腐蚀失效是当今工程断裂事故的三种主要失效形式之一[2],几乎所有的金属材料都有可能发生应力腐蚀开裂,其开裂部位没有明显的塑性变形,发生泄漏和损坏往往是突发性的,常给企业带来重大的损失。长期以来,人们对应力腐蚀的产生机理进行了大量研究并提出了许多学说或设想,但由于应力腐蚀的涉及面太广,同时受研究人员知识面、实验技术和其它学科技术的限制,导致分析结果具有片面性和局限性,始终没有一个完善而统一的认识。目前众多研究认为应力腐蚀开裂可以分为两大类,即阳极溶解型和氢致开裂型[3-6]。一般通过调整发生应力腐蚀开裂的三个必需要素来防止应力腐蚀开裂,实际处理方法则需要根据具体情况来确定。

1 失效设备概述

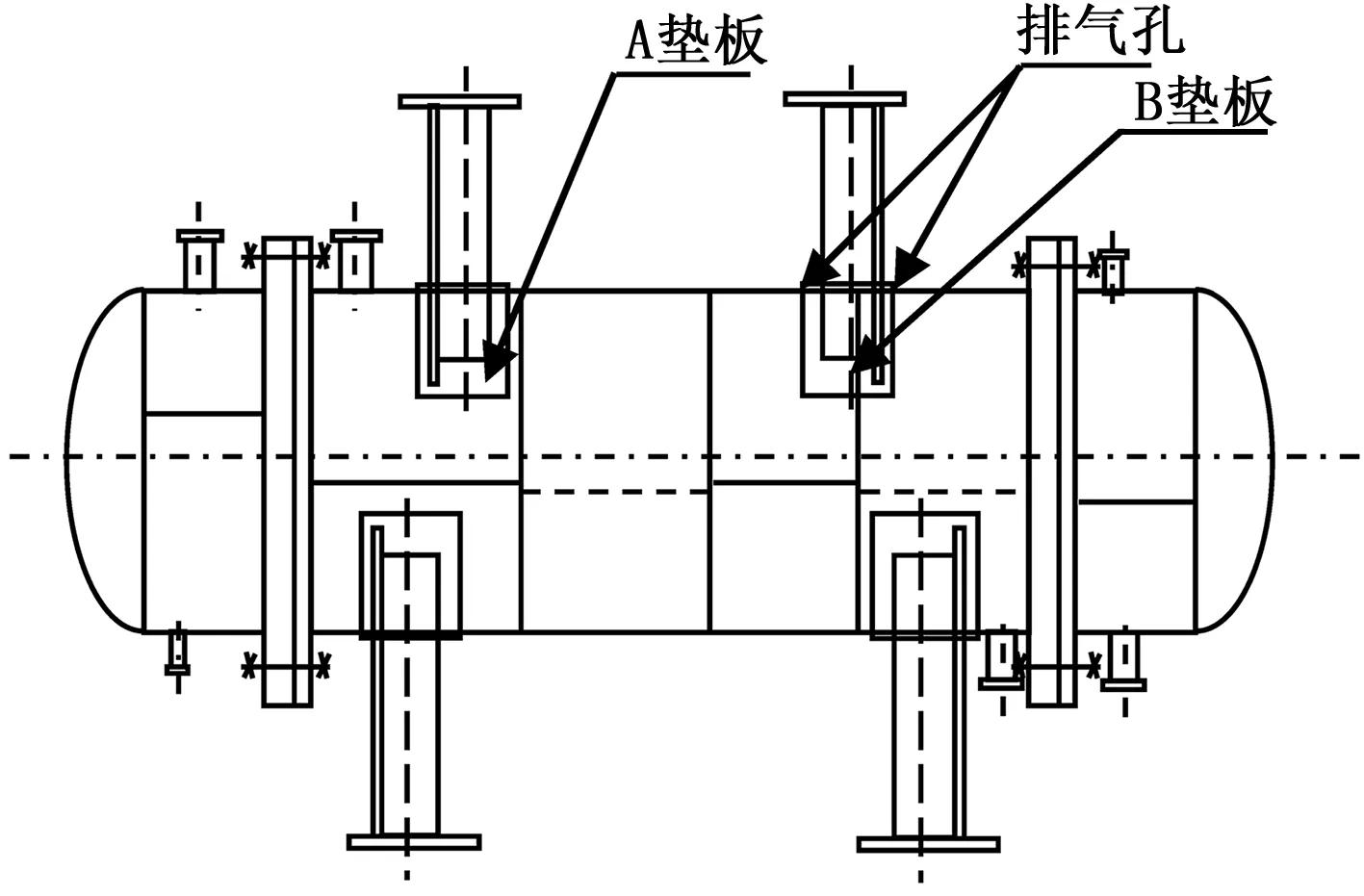

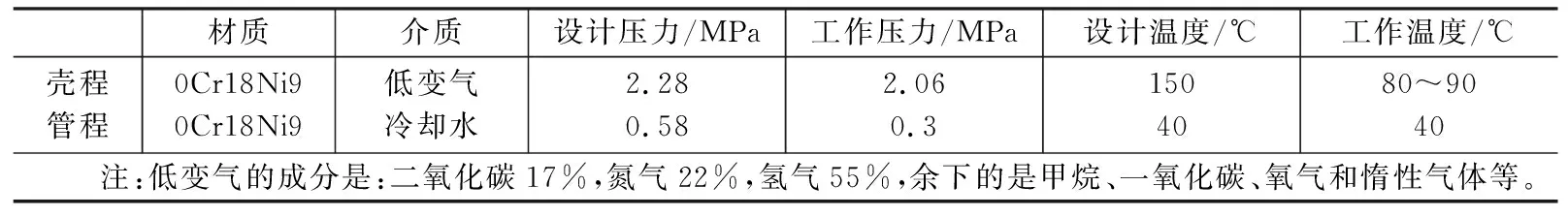

低变气冷却器属于为联碱生产配套的氨合成工段,该设备为卧式列管式换热器,规格为∅700 mm×8 mm×7517 mm,其材质和工作参数见表1。2013年6月,设备操作人员发现低变气冷却器的反支座B垫板的排气孔有气体逸出,随即停用该设备并对其进行修理。低变气冷却器结构示意图见图1。

图1 低变气冷却器结构示意图Figure 1 Structural sketch of low transformation gas cooler

查阅低变气冷却器的存档资料,该设备泄漏位置的环焊缝在制造过程中经100%射线检测,全部底片评定为Ⅰ级,环焊缝没有制造缺陷。存档资料内的工艺、记录都符合设计、制造标准及安全法规的要求。

表1 低变气冷却器材质及工作参数Table 1 Material and operation parameters of low transformation gas cooler

2 低变气冷却器的失效分析及处理措施

承压类设备在使用过程中发生泄漏或爆炸失效的情况并不多见,多数缺陷都会在定期检验或检修中被发现和修复。由于定期检验或检修一般都是在设备停车期间进行,因此在检验中发现设备存在问题,通常都会面临维修时间受限的问题。因此如何快速、有效地确定设备失效的原因,并采用适宜的处理措施是检验检测工作中的当务之急。

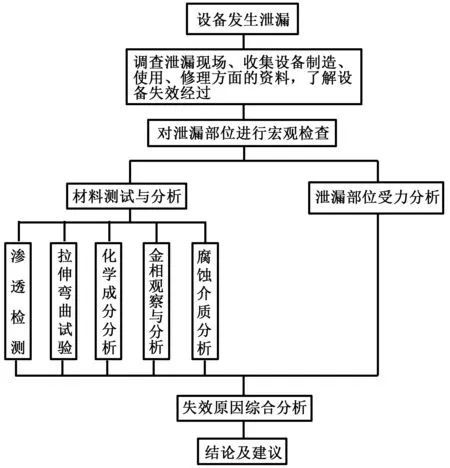

2.1 失效分析路线

低变气冷却器的失效分析路线简图见图2。

图2 低变气冷却器的失效分析路线简图Figure 2 Block diagram of failure analysis on low transformation gas cooler

2.2 宏观检查及分析

垫板覆盖位置的筒体上有1条环焊缝。采用砂轮机打磨的方式将泄漏处的垫板取下,可看见垫板覆盖下的筒体环焊缝已在设备制造时被磨平,使用超声波测厚仪测得垫板覆盖下的低变气冷却器筒体厚度与垫板外侧的筒体厚度均为7.5 mm,筒体无腐蚀减薄和变形。在垫板内表面有两处冲刷痕迹,说明壳程筒体有两处贯穿性缺陷,筒体表面有肉眼可见的裂纹。通过询问修理人员及现场观察低变气冷却器结构,发现该设备反支座垫板的排气孔被设置在垫板最高处,该结构会导致液体积聚在垫板间隙内。

2.3 裂纹的宏观、微观形态观察及分析

裂纹主要分布在失效筒体的中上部且多数裂纹垂直于焊缝,见图3(a)。图3(a)中黑框位置是已磨平的环焊缝,黑圈位置为收弧或补焊位置。图3(b)所示为裂纹垂直于角焊缝(失效筒体下部)。可见裂纹主要分布在垫板覆盖下筒体的中上部,下部裂纹较少且长度很短,其中环焊缝开裂现象最严重,贯穿性裂纹均位于已磨平的环焊缝及其热影响区上。筒体内表面渗透检测仅发现两处较短的裂纹,其长度远小于筒体外表面对应位置裂纹的长度,同时在筒体表面存在点腐蚀形成的红点。

(a)失效筒体中上部(b)失效筒体下部图3 失效筒体裂纹分布Figure 3 Analysis on failure shell cracks

角焊缝周围的裂纹分布于角焊缝内侧筒体母材上,多数裂纹垂直于角焊缝长度方向,在个别位置呈同心圆分布。排气孔附近的筒体环缝及热影响区存在大量裂纹,多数裂纹的扩展方向垂直于环焊缝,最长的两条裂纹(导致泄漏的裂纹)的开裂方向几乎垂直贯穿环焊缝及其两侧热影响区。

壳程筒体外表面裂纹端部形态见图4,对裂纹端部进行金相检查,可以看见裂纹呈树枝状扩展,主裂纹旁有微裂纹分支,裂纹较窄,尖端很尖锐,通过穿晶方式扩展。

图4 壳程筒体外表面裂纹端部形态Figure 4 Crack end shape on the outer surface of shell pass

渗透检测结果分析:

通过对比内外表面裂纹的数量及长度,可以判断本次失效是由于外表面的裂纹沿厚度方向扩展至筒体内壁后,壳程介质沿缺陷泄出导致设备失效。

裂纹形态具有应力腐蚀裂纹的特征。检测发现多数裂纹都垂直于焊缝,符合焊接残余应力通常沿焊缝方向的应力比垂直方向的应力大的特征[7],呈同心圆分布的裂纹是由于该位置处于焊缝的收弧或补焊位置,导致该位置形成以收弧或补焊点为中心的拉应力,进一步佐证了开裂的应力主要来源于焊接残余应力。

2.4 力学性能及成分分析

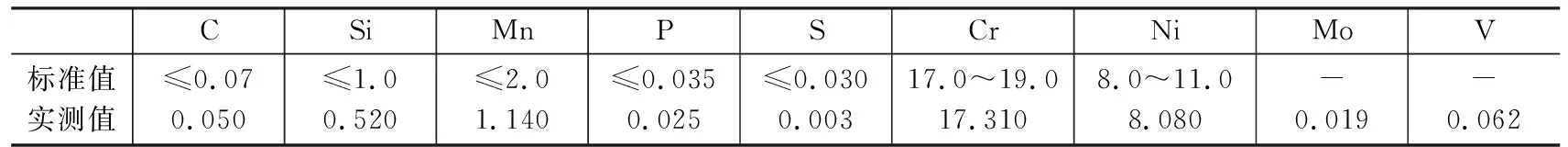

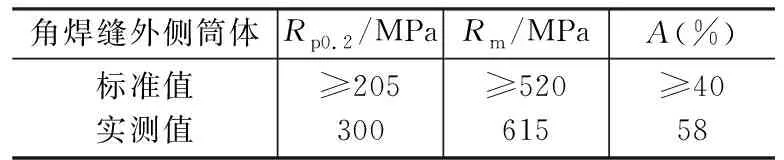

经试验检测,角焊缝外侧筒体材料的化学成分和拉伸性能均满足GB/T 4237—2015《不锈钢热轧钢板和钢带》的要求。化学成分见表2,拉伸试验结果见表3。对弯曲试样进行180°背弯和面弯试验,试样表面无裂纹,说明材料具有良好的塑性。测试结果表明材料的化学成分和力学性能满足材料制造标准的要求,该材料为合格材料。

表2 低变气冷却器壳程筒体化学成分(质量分数,%)Table 2 Chemical compositions of shell pass for low transformation gas cooler (mass fraction, %)

表3 低变气冷却器壳程筒体拉伸试验结果Table 3 Tension test results of shell pass for low transformation gas cooler

2.5 腐蚀介质来源分析

由于裂纹始于筒体外表面且壳程介质为低变气(工作时为气态,不含水),因此可以判断本次腐蚀介质与壳程介质无关。通过询问该厂设备管理及操作人员,现场查看周围类似条件的不锈钢设备,都未发现有开裂现象,排除因周围环境含应力腐蚀敏感介质引起的应力腐蚀开裂的可能。现场检查泄漏位置,垫板间隙内未发现有腐蚀性液体存在。由于企业急于维修,将垫板揭开后便立即对泄漏面进行打磨并进行渗透检测,未能对垫板内的残余物质取样分析,只能通过从与发生泄漏的垫板结构相似的另一块垫板寻找腐蚀介质,现场取样时发现这块垫板旁有管程溢出的冷却水流过,将该垫板的最低处磨开并用针管将垫板底部液体抽出,经过化学分析测得其氯离子含量达188 mg/L,使用数字式pH计测得其pH=7.8。通过咨询工艺及设备管理人员后得知,检修时通常都会有冷却水流入到反支座垫板内,且冷却水内含有大量的氯离子(查阅企业2013年5月管程冷却水介质的分析记录,该设备管程冷却水的最高氯离子浓度为340 mg/L)。

通过以上叙述可知,导致低变气冷却器腐蚀开裂的腐蚀介质主要来自于设备检修期间从管程溢出的含大量氯离子的冷却水。

2.6 失效原因分析

通过渗透检测和金相显微镜观察到的裂纹形态明显具有的应力腐蚀裂纹的特征,裂缝的分布符合焊接残余应力的分布规律。采取排除的方式,同时结合缺陷部位的腐蚀环境,也可以判断裂纹为应力腐蚀裂纹。

导致低变气冷却器产生应力腐蚀开裂的原因和过程为:目前容器反支座垫板的设计一般都是直接采用支座垫板的标准结构和尺寸,而支座垫板一般安装在容器底部,因此其排气孔(检查孔)都开在垫板中央或靠近中央位置,这样在支座安装后排气孔(检查孔)正好位于或接近筒体的最低处。该设备的设计人员未在垫板上设置检查孔,焊接人员、检验人员在发现垫板无检查孔后,仍按习惯将焊缝上的排气口留在垫板中间位置,导致反支座垫板的排气孔处于垫板最高位置,该结构可能导致垫板间隙内积液。设备在停车检修时,管程的含氯离子冷却水流入反支座垫板间隙且不能排出,此时泄漏位置的壳程筒体虽然承受较大残余应力,但由于温度较低,且冷却水pH=7.8,并不会产生应力腐蚀[8-10]。设备运行后,间隙内的冷却水达到壳程筒体发生应力腐蚀开裂的临界温度(45~50℃)[11],失效位置在焊接残余应力、冷卷形成的残余应力和内压产生的应力的联合作用下,发生应力腐蚀开裂。由于低变气冷却器泄漏位置的工作温度为80~90℃,液态水蒸发较快,当水蒸发完后应力腐蚀便会停止。该设备是露天放置,使用过程中会有雨水渗入,失效位置会经历多次雨水或冷却水浸泡(润湿)到蒸发的过程,应力腐蚀间断进行,并在设备运行10年后,造成筒体开裂失效。由于排气口较小,雨水只能从排气口内渗入垫板,每次渗入的水量有限,只能润湿筒体中上部的部分区域,导致该位置反复润湿的次数最多,应力腐蚀开裂现象最严重。

垫板覆盖部位的实际应力分布比较复杂,主要由焊接残余应力、一次薄膜应力、冷卷后的残余拉应力等组成。焊接残余应力方面,陈虎等使用有限元软件对奥氏体不锈钢镶块封闭焊模型焊缝进行模拟分析后认为在环焊缝起焊/收弧区域热影响区和焊缝的环向存在较大的拉应力,且多出现在镶块侧,最大应力接近200 MPa[12]。另有资料表明,在厚度不大的压力容器结构中,平行和垂直于焊缝方向都有焊接应力,且通常平行于焊缝方向的应力比垂直方向的应力大。同时焊接残余应力与周围的拘束环境和焊接顺序都有关系,应力分布不均匀且是拉应力,最大值可达材料的屈服强度[7]。一次薄膜应力方面,该设备设计壁厚为8 mm,实测厚度为7.5 mm(在钢板制造标准允许的偏差范围内),若只考虑一次总体薄膜应力,按GB/T 150计算其工作压力下筒体径向最大应力为96 MPa,由于一次薄膜应力未考虑厚度造成的影响,因此实际由于工作压力产生的外表面的拉应力远小于96 MPa。冷卷形成的残余拉应力方面,姜根发应用弹塑性理论分析了钢制压力容器筒体在冷卷成型时产生的残余应力,通过弹性线性强化体计算得到筒体外壁最大残余应力能达到屈服强度的0.36倍[13],考虑到奥氏体不锈钢良好的韧、塑性,筒体外壁的残余应力会远小于屈服强度。

综上所述,通过对失效部位及设备进行宏观检查,观察筒体表面裂纹的宏观和微观形态、裂纹分布,分析腐蚀介质及其来源,并结合现有理论和研究成果进行综合分析后认为:低变气冷却器泄漏的原因是反支座垫板覆盖下的筒体发生应力腐蚀开裂,而导致发生应力腐蚀的腐蚀介质来自于管程的含氯离子冷却水,应力主要来自焊接残余应力。本次应力腐蚀开裂的机理为阳极溶解型应力腐蚀开裂。裂纹的形成和扩展可以用点腐蚀-滑移-溶解模型来解释。由于不锈钢板表面总是不均匀的,存在如非金属夹杂、空穴、外来损伤、氧化膜中的裂隙等不完整的位置,这些位置比其它位置更容易从周围介质中吸附各种物质,而氯离子也更容易从这些位置透过保护膜。这些位置吸附的氯离子与金属发生水解反应并形成侵蚀性环境导致点腐蚀形核并最终发展为点蚀孔。点腐蚀形核或点蚀孔形成后,蚀孔两侧(垂直于拉应力方向)会出现最大应力,该位置产生塑性变形并在变形部位形成一定程度的滑移台阶,在应力和腐蚀介质的联合作用下不断发生金属钝化-保护膜破裂的反应,导致裂纹不断扩展。同时由于该类奥氏体不锈钢在开裂时产生的形变会导致部分奥氏体相转变为马氏体相,由于马氏体相的腐蚀点位低于奥氏体相且马氏体相的阳极溶解速度比奥氏体相大,因此马氏体相容易被选择性溶解并发展成应力腐蚀裂纹[14-16]。

在分析设备失效的原因后,判断另一块反支座垫板下的筒体也会产生应力腐蚀开裂。通过渗透检测发现另一块反支座垫板也有应力腐蚀开裂现象,但由于其覆盖位置的筒体上没有环焊缝,其残余应力较小,因此它的筒体应力腐蚀开裂程度远低于发生泄漏位置的筒体。

2.7 处理措施及效果

由于该设备在正常工况下不会发生应力腐蚀开裂,因此采用常规的焊接工艺即能满足设备安全运行。与原设计单位协商后,决定对泄漏部位筒体采取挖补的方式予以更换,有关修理过程和要求按照GB/T 151和有关法规的要求进行,为防止再次发生积液的情况,在垫板最低处留一小段不焊,同时调整反支座位置,使反支座垫板不覆盖本次修理位置的方案进行修理。该设备从2013年8月维修处理完成后,一直安全运行,未再出现设备开裂现象。

3 结论

本文采用有限的检验检测手段并结合现有理论分析了设备的失效原因,分析结果表明失效的主要原因是反支座垫板的检查孔(排气孔)设置不当,管程的含氯离子冷却水流入反支座垫板间隙且不能排出,当设备开始运行且冷却水的温度达到冷却器壳体发生应力腐蚀开裂的临界温度后,冷却器壳体发生应力腐蚀开裂。