金属粉末在冶金抗磨复合材料中的应用研究

王泽政

(陕西省西安市长安大学,陕西 西安 710016)

金属粉末抗磨复合材料的应用,对具有大规模抗磨制备的精细结构的生产方法有利。当前传统的冶金制备使用的轴承大部分都是传统机械轴承润滑油脂,但是冶金制备实际工作环境较为恶劣[1]。在一定程度上,不仅会造成大量冷却水和机械轴承润滑油脂的能源浪费,而且还易污染附近的环境。而金属粉末抗磨复合材料的使用能够有效的减少这一问题,改善工业冶金技术。

当前金属粉末的冶金抗磨复合材料应用,主要是粉末颗粒的复合化设计,在金属粉末实现复合化的同时促进其功能化的发展。也就是通过其功能化和复合化的结合,将金属粉末包覆于冶金制备中某种物质上。而为了避免单一金属粉末聚积的问题,可以将多种性质不同的金属粉末制备成冶金抗磨的复合材料。

金属粉末的冶金抗磨复合材料的应用,不仅改变了金属粉末的分散性、流动性、催化性等功能,还可以通过调整冶金抗磨复合材料下的结构参数,使其具有重要的现实意义[2]。因此,金属粉末的冶金抗磨复合材料应用,提高了金属粉末的经济价值;扩大了金属粉末的应用范围;对金属粉末的冶金抗磨制品的性能提高有着重要影响。

1 基于金属粉末的冶金抗磨复合材料设计

1.1 制备金属粉末的方法

机械制备金属粉末的冶金抗磨复合材料,主要是通过研磨和干式冲击复合法两种方法制备的。金属粉末的制备在球磨初期,金属颗粒往往是经过破碎、焊合、挤压、变形,在机械力的作用下,金属的层状结构被不断细碎化,形成所需的金属粉末。

金属粉末的制备可以通过溶解金属粉末中的各种成分离子,进而电解质溶解金属粉末,反应产生金属粉末均匀的沉淀。在催化剂的作用下,利用合适的金属粉末还原剂,制备出均匀、分散、细小的金属粉末包。采用化学镀法制备金属粉末复合材料,在一定程度上改善了金属粉末的冶金抗磨复合材料的润滑度,并且提高了金属粉末复合材料的硬度[3]。

1.2 设置复合材料结构参数

金属粉末在冶金抗磨复合材料中的应用,主要是通过金属粉末的选择、不同性质金属粉末的混合,以及金属粉末的压制和烧结等制备的。

在制备金属粉末冶金抗磨复合材料的过程中,是通过金属颗粒等级、金属粉末混合比例、压制时间,烧结温度等方法获得金属粉末冶金复合材料的。

设置金属粉末冶金抗磨复合材料的参数,主要包括金属粉末冶金的密度、孔隙率、渗透率等[4]。通过排水法测量,对金属粉末冶金抗磨复合材料的参数进行设置,经计算得到的参数公式为:

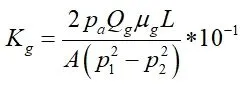

其中,ρs为金属粉末冶金抗磨复合材料的试样密度;ρw为冷却水的密度;φ为金属粉末冶金孔隙率;ρm为冶金制备中致密材料的密度。此外,在金属粉末冶金抗磨复合材料应用过程中,金属粉末的渗透率也尤为重要,参数公式为:

其中,Kg为金属粉末的渗透率;pa为大气气压;Qg为空气流量;μg为本日空气粘度;L为金属粉末测试长度;A为金属粉末冶金抗磨复合材料的横截面积;P1为金属粉末气体进口压力;p2为金属粉末气体出口压力。悬浮液的相对粘度会随着金属粉末冶金抗磨复合材料的体积变化,得到其非线性相关的增加。

1.3 实现金属粉末冶金的复合材料应用

在制备冶金抗磨复合材料时,金属粉末是在物理和化学两者作用下沉积、制备的。

因此,金属粉末在冶金抗磨复合材料中的应用,是通过深床过滤实现的。而金属粉末在冶金抗磨复合材料是由金属粉末和冶金悬浮液两部分组成的。

球形金属或者基于复合颗粒的金属,都有着良好的流动性、均匀的金属粉末填充密度,以及高粘度的冶金抗磨复合材料的制品属性[5]。

金属粉末的制备都是通过PCS进行的球形化或是复合化处理的,进而通过SEM照片观察处理效果。随着金属粉末研磨时间的延长,金属粉末的颗粒感就会随之减少。对于研磨后的金属粉末冶金抗磨复合材料,其延展性能较好,初步实现了金属粉末的均匀混合。

2 实验

2.1 实验准备

将316L金属粉末冶金抗磨复合材料、316L金属粉末冶金润滑油分别和CFRPEEK进行匹配,进而进行金属粉末在冶金抗磨复合材料中的应用实验,观察其复合材料的磨损情况。根据对比金属粉末的颗粒浓度0g/L、1g/L,以及2g/L;金属粉末复合材料的孔隙率;冶金抗磨复合材料的表面形貌和磨损率,进一步设置金属粉末在冶金抗磨复合材料应用中的参数,探究金属粉末冶金抗磨复合材料对外部参数的敏感度。

试验中使用的是MMU-10F端面冶金磨损试验机,它是由驱动系统、加载系统、测试系统,以及外部环境变化系统这四部分组成。

此外,金属粉末在冶金抗磨复合材料下的应用实验,可以通过人为控制液压动力参数的输出压力实现。试验机的转速传感器、温度传感器、压力传感器等,可分别对金属粉末在冶金抗磨复合材料下的应用过程中的转速、温度、外载荷等进行有效观察。其中上试样在电机的同步驱动下,保证一定的转速,采用球铰进行角度调整,来保证上试样与下试样的充分接触。

2.2 实验步骤及结果

金属粉末在冶金抗磨复合材料下的应用实验为了获得较为精准的参数,实验时间为120分钟。为保证实验结果具有一定有效性,将重复三次金属粉末冶金制备实验,最后获得平均磨损率。在金属粉末在冶金抗磨复合材料下的应用实验开始和结束,都将上试样和下试样用无水乙醇清洗,常温风下吹干。

表1 金属粉末冶金复合材料性能参数

根据上述实验属性参数,在转速500r/min、外载荷400N的条件下,其磨损率为0.3%。增加金属粉末冶金抗磨复合材料的孔隙率,可以改善其抗磨性。增加金属粉末冶金的孔隙率,可以有效抑制冶金抗磨复合材料的变化,使其冶金制品表面光滑、平整。

3 结语

基于金属粉末的特性,构建冶金抗磨复合材料应用模型,对参数进行优化重置,进而保证了冶金抗磨复合材料的应用效率。

传统的冶金技术制备不能够满足其抗磨性的需求,而基于金属粉末的冶金抗磨复合材料的应用解决了这一问题。金属粉末在冶金抗磨复合材料的应用中,其良好的抗磨能力,大大提高了冶金制备的材料的使用寿命。在以后的冶金技术的发展中,有巨大的市场空间。