基于UWB的矿山智能运输系统设计

朱实强

(兰州城市学院电子与信息工程学院,甘肃 兰州 730070)

矿山开采在生产过程中需要利用运用大型运输工具对已经开发出来的矿产资源进行运输,由于矿产资源产量较大,并且矿山运输环境比较差,为了保证矿山运输效率,最初是利用人工调度的方式来控制和管理矿山运输的位置和状态。随着计算机技术与网络技术的不断发展与完善,在这种大的科技背景下,矿山开采以及运输正在朝向智能化、信息化以及数字化方向发展,为了提高矿山运输效率以及保证矿山运输过程中的安全,部分学者开始提出对矿山智能运输系统的研究与设计,并且取得了一定的研究成果,目前现有的矿山智能运输系统种类比较多,常见且应用效果较好的运输系统主要有基于人工智能算法的矿山智能运输系统,以及基于大数据的矿山智能运输系统,这两种系统在运输数据处理方面具有良好的优势,但是在实际运行过程中矿山智能运输系统需要依靠无线通信来发送运输指令和调度指令,并可用无线通信接收到各个运输设备的运行情况,在该方面传统系统因无线通信质量较差,经常会出现运输指令发送延迟,因而导致矿山运输效率较低,为此提出基于UWB的矿山智能运输系统设计。

1 基于UWB的矿山智能运输系统硬件设计

1.1 UWB无载波通信装置选型与设计

为了更好的完成系统各个单元与模块之间的通信,此次在矿山智能运输系统硬件中设计了UWB无载波通信装置,UWB无载波通信装置可以实现近距离的高速度数据传输,利用纳秒到微秒级的正弦波超宽带实现数据传输,它的应用可以有效提高矿山智能运输系统数据的传输速度[1]。根据矿山智能运输系统的设计需求,此次选择JOSD-A2DA型号UWB作为系统的无载波通信装置,该装置内部含有FREE RTOS芯片,能够自动传输信息,通信距离为1500m;供电形式为POE,可以利用太阳能进行充电,具有良好的环保性,同时该装置尺寸大小为12mm×30mm×40mm,易于安装,并且整体采用塑胶材料制成,不易被损坏[2]。将其安装在矿山运输通道的两侧,利用USB接口与电源连接,通过配对将该装置与系统其它硬件设备以及服务器链接。

1.2 传送装置选型与设计

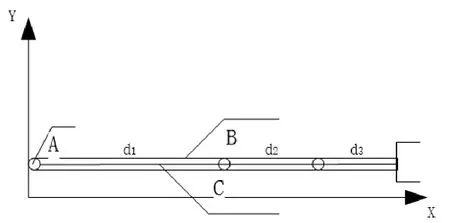

此次系统在传统系统基础上还对传送装置进行了设计,将传统的运输工具利用传输装置代替,由系统控制传送装置完成对矿产资源的运输,该装置结构如下图所示。

如图1所示,A表示为自动传送装置的导轨滚轮;B表示为自动传送装置的载重臂V槽面;C表示为钢丝绳。d1表示为与装置基座相连接的连杆,d2表示为与d1相连接的连杆,d3表示为与d2相连接的连杆,其中d1可以在范围内以基座为轴进行90°的旋转,d2可以在水平方向上进行180°的旋转[3]。在计算载重臂的运行角度时,应考虑装置运输的传送物体自重下滑力必须大于本身的摩擦力,摩擦力的最大系数应为0.45。根据力学分析可知,假设上传与下方各传送物体时载重臂与地面之间所形成的夹角为21.0°,则坡道与载重臂之间的夹角为35.0°,坡道与地面之间的夹角为62.5°[4]。由于传送物体放置在载重臂上进行传送时,必须通过一定的动力推动。因此,在载重臂上增加一个带有PLC可编程逻辑控制器的滑动小车,从而通过滑动小车对运输矿产资源起到推动作用。在下放传送物体时还可以通过改变PLC的控制参数,形成阻滞作用,从而防止矿产资源在运输的过程中受到重力和角度的影响而出现失速下滑现象[5]。通过一台工业计算机可以有效控制小车上的PLC装置,并通过操作台上的多个按钮随意切换不同的控制动作,从而实现不同载重臂的操作画面。传送装置的控制处理器选用数字信号处理器,与上位机之间的连接和通讯通过UWB无载波通信装置进行同时通信,也可以通过网络连接进行控制,实现对矿产资源的智能运输。

图1 传送装置结构示意图

2 基于UWB的矿山智能运输系统软件设计

根据智能矿山运输系统的功能要求,此次在系统软件方面设计了数据采集模块、运输状态分析模块、运输调度模块以及运输情况实时显示模块四大功能模块,其实现矿山智能运输过程如下。

第一步:由系统数据采集模块采集到矿山需要完成的运输量数据。系统调度中心向数据采集模块发送指令,该模块接到指令后自动读取无线传感单元采集到的数据,数据采集模块将采集到的数据传输给调度中心。

第二步:调度中心接收到数据后,向运输状态分析模块发送指令,该模块根据目前系统知识库中最新的运输数据对运输状态进行分析,计算到运输装置空闲的运输空间。

第三步:运输状态分析模块将处于停止运输状态的装置信息传递给运输调度模块,由该模块向外发送运输执行指令,系统根据生成的指令控制处于停止运输状态的运输装置开始运行。

第四步:由运输情况实时显示模块将目前矿山运行情况进行展示,供用户及时查阅矿山运输情况。利用以上四个功能模块实现系统的智能运输,以此完成基于UWB的矿山智能运输系统设计。

3 实验论证分析

本文以某矿山作为实验对象,该矿山需要运输的矿产资源为5000吨,初步设计该矿山矿产资源需要在3天内完成运输,实验利用此次设计系统与传统系统对该矿山进行智能运输,实验将基于UWB的矿山智能运输系统设定为实验组,将传统系统设定为对照组,设计对比实验。实验中将UWB无载波通信装置的通信频率设定为2.14Hz,将其通信降噪系数设定为1.05,将其运行功率设定为4.5KW。实验时间设计为5h,在实验过程中需要传输的调度指令数据量为1000bit,实验利用MKH软件对两个系统调度指令延迟时间进行计算和分析,将其作为实验结果,对两种系统进行对比分析,实验结果如下表所示。

表1 两种系统调度指令延迟对比(ms)

从上表可以看出,设计系统在运行过程中传输指令延迟时间比较短,基本可以控制在1ms以内,可以实现对调度指令的实时传输;而传统系统相比于设计系统,调度指令延迟时间较长,因此实验证明了设计系统更适用于矿山智能运输。

4 结束语

本文结合目前矿山智能运输系统存在的问题,利用UWB技术开发设计了一套新的矿山智能运输系统,解决矿山智能运输系统调度指令发送延迟的问题,提高矿山智能运输效率。此次研究矿山智能化建设和信息化建设具有一定的促进作用,同时有利于无载波通信技术在矿山智能运输系统中的应用推广,改善矿山运输质量,降低矿山运输成本,具有良好的社会效益和经济效益。