梯度硬质合金与45钢的TIG焊研究

, , , ,

(大连交通大学 材料科学与工程学院,辽宁 大连 116028 )

0 前言

硬质合金制品一般具有很高的硬度和耐磨损性能,有很高的使用价值,但同时伴随着尺寸有限、形状简单、成本高、韧性差等缺陷,因此将硬质合金与钢连接具有重要意义。但硬质合金与钢连接时,由于二者线膨胀系数差别较大,在接头中形成较大的残余应力会使接头开裂,且在硬质合金侧焊缝界面处易生成脆性的η相碳化物,会导致接头性能变差[1-3]。

赵秀娟等人[4-8]选用不同成份纯Ni,Ni-Fe 合金、Ni-Fe-C 合金焊丝对YG30 硬质合金与45钢进行了TIG 焊试验,徐明冉[9]研究了WC-Co-Ni系硬质合金与45钢的TIG 焊,结果表明,粘结相含量为30%的硬质合金可以实现硬质合金侧不开裂的电弧冷焊接头,控制好填充材料的Ni含量和C含量可以使界面区不能形成有害的η碳化物层。但粘结相含量到达和超过30%的硬质合金硬度显著降低,此类硬质合金与钢的电弧连接实用价值并不高。针对以上问题,如果把不同粘结相含量的硬质合金制成梯度硬质合金,低粘结相侧保持高硬度,高粘结相侧具有优良的焊接性,能实现与钢电弧焊连接,不仅对扩大硬质合金的使用范围具有重要意义,同时能为国内的高性能硬质合金的制备和焊接提供科学的参考依据。文中选取由牌号YG8,YG15和YG20的商用硬质合金与WC-5Co-25Ni硬质合金以扩散烧结的方式制备梯度硬质合金,其中硬度最高的YG8作为工作硬质合金,焊接性最好的WC-5Co-25Ni作为焊接端与45钢连接,YG15和YG20作为过渡层夹在中间缓冲应力。采用Ni-Fe-C焊丝对梯度硬质合金与45钢进行TIG焊连接,通过对焊接接头的组织和力学性能的分析,研究了梯度硬质合金用于与45钢TIG焊的可行性。

1 试验材料及方法

试验所用母材为梯度硬质合金以及热轧态的45钢(Fe-0.45C,质量分数)。梯度硬质合金是由WC-5Co-25Ni硬质合金与商用YG8,YG15,YG20分别以垂直和倾斜两种形式按一定尺寸进行精确堆叠,通过扩散烧结的方法制备而成的三明治结构(图1),梯度硬质合金各母材和Fe-55Ni-C合金焊丝成分见表1。

图1 母材尺寸及装配示意图

表1 梯度硬质合金母材成分(质量分数,%)

试验选用的焊接方式为TIG焊,使用Fronius TPS 4 000型多功能焊机。焊接参数为:直流电流100 A,纯Ar气保护,气体流量为10 L/min,采用对接方式,焊接间隙为1 mm,焊前不预热,焊后空冷。梯度硬质合金和45钢制成厚度6 mm长方形板材,由于梯度硬质合金不便于加工坡口,对于垂直堆叠的梯度硬质合金仅在45钢端开45°坡口,倾斜堆叠的梯度硬质合金由于自带60°倾角,仅在45钢侧开30°坡口,母材尺寸及装配情况如图1所示。焊前用砂轮机将坡口打磨至光亮。焊接试验结束后,制备金相试样及弯曲试样。 然后用Zeiss SUPRA 55场发射扫描电镜对微观组织进行观察,采用WE-10A型液压式万能试验机对试件进行室温弯曲试验。为方便区分,文中用试样A1,A2分别代表垂直堆叠和倾斜堆叠两种梯度硬质合金的焊件。

2 试验结果与分析

2.1 焊接接头的组织

由于45钢的TIG焊接已较为成熟,且通过微观观察以及力学试验表明钢/焊缝界面不是薄弱界面,因此没有对45钢/焊缝一侧的焊接接头组织进行分析,而主要观察分析集中在焊缝/硬质合金一侧。

图2a~2b为A1接头的硬质合金/焊缝界面显微组织。可以看出,焊缝基本上沿硬质合金原始表面平直走向,说明焊接时硬质合金侧熔化很少。中上部硬质合金/焊缝界面处未发现η碳化物层(图2a),但在底部的硬质合金/焊缝界面处有大块η相生成(图2b),具有不规则的外形,分布厚度在10 μm左右。在一些大块的η相中可以观察到其内部有许多形状不一的WC晶粒,有些WC晶粒被包裹在η相中,晶界比较明显,但有一些WC晶粒边缘已经熔化,几乎融合于η相中。由文献[7-8,10]可知,硬质合金的两相区范围很窄,在焊接过程中,很容易因C原子的大量扩散而导致液相中严重贫碳,使得WC继续固溶到液相中以平衡C浓度,当界面中的C损失过量,原料中含碳量低或烧结过程中脱碳造成合金中缺碳,就会导致Fe-W-C体系中生成M6C型或M12C型Fe-W-C化合物,即η相。

同时,硬质合金/焊缝界面除了灰色基体相γ-(Fe,Ni),还有一些白色网状共晶碳化物。由文献[7-8]可知,共晶碳化物为Fe3W3C-Fe4W2C ,其中存在大量的W元素,W元素的存在说明在硬质合金与45钢TIG焊接过程中,进入到焊缝中的部分WC 颗粒受热发生了分解,分解W原子和C原子,与焊缝中大量存在的Fe原子发生反应,生成碳化物组织。由于碳化物呈网状弥散分布在熔合区,其危害不如大块η相对接头造成的影响大。

图2c~2d为A2试样进行TIG焊后焊缝/硬质合金界面的扫描电镜微观组织,可以看出,与A1试样相比,A2试样焊接后沿焊缝/硬质合金的界面处没有大块脆性η相生成,硬质合金中的WC扩散距离较远,避免了焊接接头力学性能的降低。焊缝组织主要由灰色基体相γ-(Fe,Ni)构成,共晶碳化物Fe3W3C-Fe4W2C 呈弥散均匀分布,与A1试样相比可明显看出A2试样中的硬质合金焊接时熔化较多,与焊缝相互融合。

通过对比A1和A2试样可发现,两试样虽然均没有宏观缺陷,但显微组织却有很大差异。与A2试样相比,A1试样的梯度硬质合金垂直烧制,焊接时只在45钢一侧开45°坡口,这种方法在焊接时容易在焊缝底部界面形成η相,这是由于硬质合金母材比45钢熔点高难熔,焊接初期电弧较难向底部硬质合金母材倾斜,而使钢侧熔化过多,导致熔敷金属中Fe含量升高,难以抑制η相的生成。倾斜烧结带60°倾角的梯度硬质合金,焊接时钢侧母材对填充金属的稀释率得到控制,抑制了η相的生成,保证了接头质量。

图2 硬质合金/焊缝界面SEM照片

2.2 弯曲试验分析

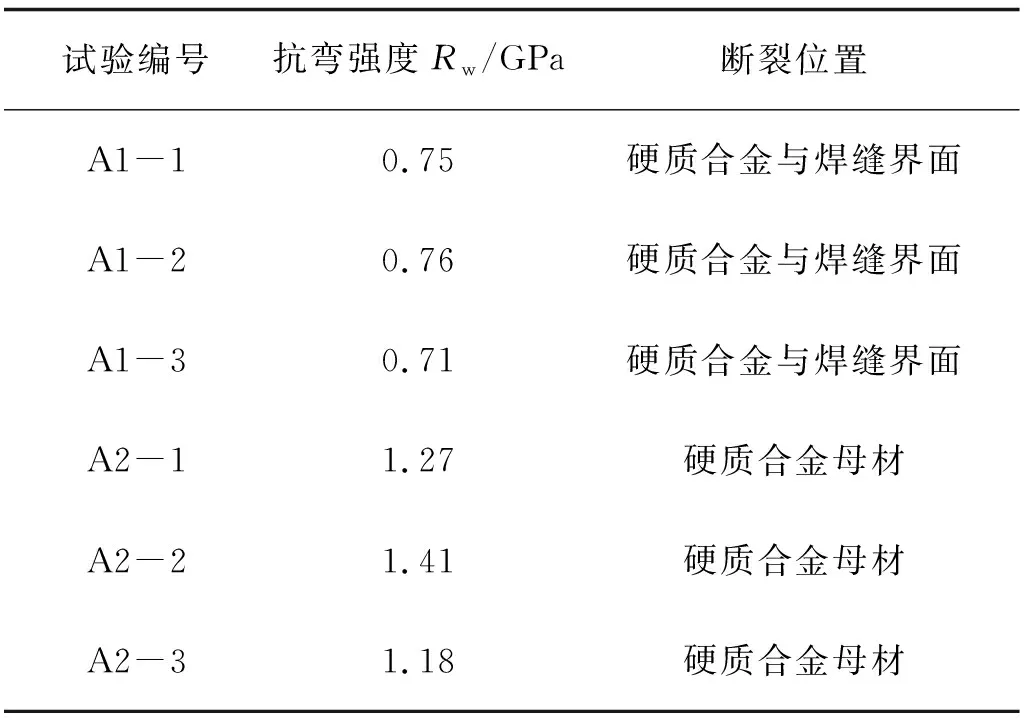

对A1和A2试样进行四点弯曲试验,两种试样弯曲试验结果见表2。

表2 试样弯曲试验数据

从表2可以看出,A1试样承受的最大抗弯强度为0.76 GPa,平均抗弯强度0.74 GPa,断裂位置在硬质合金与焊缝的界面处。A2试样承受的最大抗弯强度为1.41 GPa,平均抗弯强度1.29 GPa。与A1试样相比,承受的应力值有大幅度的提高,且A2试样的断裂位置在硬质合金母材处。A1试样断裂在硬质合金母材/焊缝界面处,说明界面生成的脆性η相导致接头强度不足,易在η相内部形成裂纹并扩展导致断裂。A2试样断裂位置在硬质合金母材处,说明界面不生成η相的接头焊缝强度高,接近或高于硬质合金母材强度,使得在硬质合金母材处发生脆断,这种接头才是满足实际生产需要的接头。

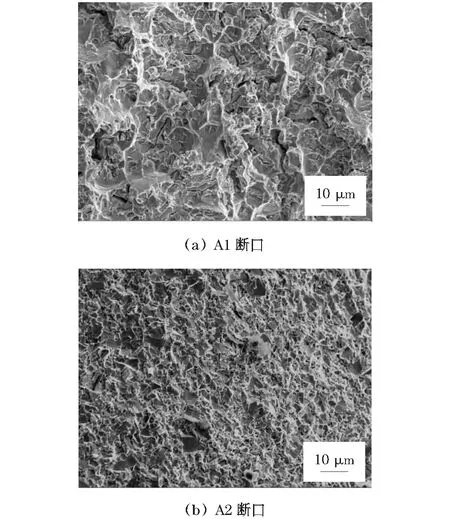

2.3 断口分析

利用扫描电镜对弯曲试验后的断口进行SEM观察分析。对比A1和A2试样的断口形貌和微观组织,可以看出断口呈两类不同的类型。

A1试样经过弯曲试验后,断裂面形貌如图3a所示。高倍下观察断口可以看见断面上存在着比WC晶粒尺寸大的剥落坑,结合图2b,判断此处是大块的脆性η相,η相周围布满大量的二次裂纹,这是由于η相作为一种脆硬相会成为裂纹萌生的位置,在应力集中的情况下这些裂纹极易发生扩展,发生断裂。而焊缝中的γ-(Fe,C) 韧性较好,所以断面处也存在韧窝。

图3b为A2试样的断口,断口形貌整体比较平整,该试样的断裂位置在硬质合金母材处,图中可以清晰的看到断口位置都是硬质合金晶粒剥落坑,棱角分明,呈冰糖状,还有一些细小的韧窝,是粘结相在应力作用下产生塑性变形,扩展后断裂产生的。

图3 断口微观形貌

3 结论

(1)YG8/YG15/YG20/WC-5Co-25Ni四层结构梯度合金可以实现缓解焊接应力的目的,与45钢TIG焊可以获得硬质合金侧无开裂接头。

(2)垂直堆叠烧制的梯度合金焊接时仅能在45钢侧开45°坡口,导致钢侧母材熔化过多,易在焊缝底部界面位置形成η碳化物层,60°倾角倾斜堆叠烧制的梯度合金焊接时相当于双侧30°坡口,45钢侧母材对填充金属的稀释率得到控制,界面位置不再形成有害碳化物层。

(3)由于η碳化物层的存在,垂直堆叠梯度合金的焊接接头弯曲时断于焊缝与梯度合金的界面处,抗弯强度仅为0.74 GPa,倾斜堆叠梯度合金的焊接接头的抗弯强度提高到1.29 GPa,断裂位置为梯度合金处。