基于Roboguide平台的焊接机器人增材制造虚拟仿真研究与应用

, ,, , ,

(1.广东技术师范学院 机电学院,广东 广州 510635; 2.华南理工大学 机械与汽车工程学院,广东 广州 510640; 3.广东信海建筑有限公司,广东 阳江 529932)

0 前言

焊接的现场环境较为恶劣,焊接过程中产生的有害气体、烟尘、噪声、弧光等会对焊工的身体造成一定的伤害,而且在人工焊接过程中焊工需要长时间保持某一固定的姿态,其工作强度较大、焊接生产效率不高、焊接质量不稳定。近年来,随着自动控制理论、计算机技术、电子技术和通讯技术的飞速发展,用机器人焊接代替人工焊接已经成为全球工业制造必然的发展趋势[1]。国内越来越多的学者对机器人焊接技术进行探讨和研究,例如谢志军等人[2]利用Roboguide软件平台,应用虚拟现实技术对工业机器人在实际生产中的节拍任务进行仿真建模及离线编程,研究成果直接应用于宝骏汽车两款车型的在线测量工位。曲兵兵等人[3]通过测绘建模、模型尺寸校准、搭建自动焊接工艺参数数据库等措施,实现了FANUC弧焊机器人的离线编程,验证了配置单轴变位机的FANUC弧焊机器人系统通过尺寸校准可100%消除模型尺寸误差。耿海滨等人[4]从控形和控性角度分析了国内外丝材电弧增材制造技术研究方向与技术优势,指出丝材电弧增材制造技术的相关研究工作仍处于试验研究阶段,应更系统地从成形物理过程、熔池系统稳定性、组织演变规律和性能优化等角度进行研究。危文灏等人[5]提出了多层多道的焊道排布策略,开发了多层多道机器人焊接离线编程系统,仿真结果表明,各条焊道位置准确,在实际焊接试验中,机器人焊接连续性好、效率高,焊缝填充均匀、致密且美观。刘杰等人[6]对球管相贯焊缝进行焊接机器人多道多层焊接,针对示教时间过长的问题,开展了等距线法机器人焊接轨迹规划的研究,提出了一种基于B样条空间等距线的轨迹优化方法,利用等距线生成机器人运动轨迹,从而有效地减少示教时间。

焊接机器人可在恶劣的工作环境下稳定、高效地进行焊接作业,提高焊接质量,降低生产成本。随着焊接机器人智能化、柔性化、自动化程度的提高,减少机器人焊接轨迹规划与编程难度,进一步提高机器人焊接效率与质量成为当前重要问题。离线编程轨迹仿真不仅可以降低焊接工人的劳动强度,还能简化编程,合理规划运动轨迹,保证整个焊接过程中无碰撞,验证程序的正确性,提高焊接精度与质量。

基于Roboguide平台进行焊接机器人增材制造研究,探索机器人虚拟仿真在增材制造轨迹规划与路径仿真中的应用。通过试验来展示虚拟现实条件下离线编程轨迹仿真的过程,为现场调试人员提供了试验平台,并为方案设计提供了可行性的依据。

1 Roboguide仿真环境建立

1.1 FANUC Roboguide概述

Roboguide 软件是日本FANUC 公司研究开发的机器人离线仿真及通讯的专用软件,此软件包括建模模块、布局模块、编程模块和仿真模块。可通过SolidWorks,Pro/E,3dMax等导入机器人模型和周边设备,形成接近实际现场的操作环境,再利用软件中的虚拟 TP 示教器进行示教编程,执行程序控制机器人的运动,可以实现机器人运动的仿真[7]。

1.2 FANUC Roboguide工作环境的建立

要实现仿真,首先要建立工作环境,运行Roboguide软件,新建“workcell”,选择“Weld PRO”即焊接应用,输入文件名,然后选择机器人型号与现场的机器人型号一致的FANUC M-10iA/12。

离线仿真是在不接触实际机器人及其工作环境的情况下,利用图形仿真技术模拟机器人的作业过程,提供一个与机器人进行交互作用的虚拟环境。这就需要把整个机器人系统(包括机器人本体、变位机、工件等)的模型按照实际的装配和安装情况在仿真环境下进行布局。

工作环境的导入具体有两种方法,第一种方法是从Roboguide软件中导入。添加焊枪的方法是在“Tooling”中右击“UT:1(Eoat1)”,点击“Eoat1 Properties”, “CAD File”中选择对应的“weld torches”,即可导入对应的焊枪,然后通过改变x,y,z方向上的距离以及W,P,R方向上的角度调整焊枪的位置和姿态,还可以通过改变“Scale”调整焊枪分别在x,y,z方向上的比例。添加送丝机构和桌子等固定装置的方法是右击“Fixtures”,点击“Add Fixture”,然后点击“CAD Library”,在“Others”的“Arc”中找到对应的送丝机构,在“Fixture”中的“table”找到对应的桌子。运用同样的添加方法,在“Parts”中找到对应的焊机,在“Obstacles”中找到对应的工件以及控制柜;第二种方法是通过SolidWorks,Pro/E,3dMax等三维软件建模后导入到Roboguide中。无论用哪种方法,都要注意各个装置间的相对坐标值。

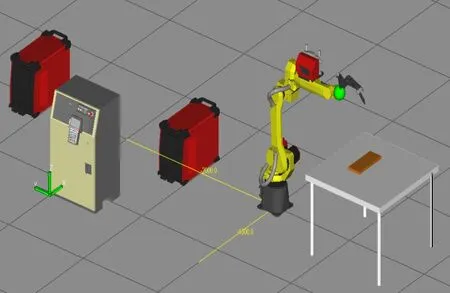

试验中机器人增材制造仿真工作环境的导入采用第一种方法,仿真工作环境如图1所示。该工作环境具体包括焊接机器人、焊机、机器人控制柜以及焊接工作台。

图1 仿真工作环境

2 FANUC Roboguide增材制造仿真

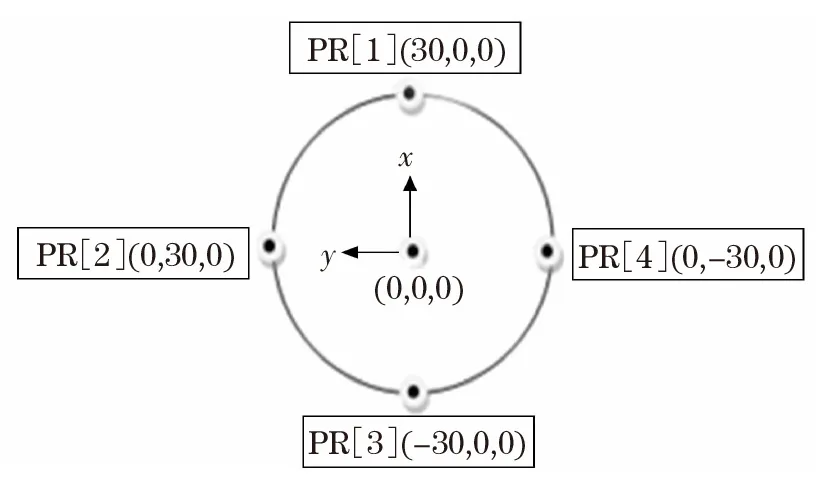

为完成加工任务,可以首先利用FANUC Roboguide离线编程,实现对增材制造过程的虚拟仿真。在图1仿真工作环境中,设置焊接机器人以60 cm/min的速度顺时针焊接,轨迹为半径30 mm的圆,共增材制造11层,每层层高1.5 mm,每层轨迹相同,只需在z轴方向增加层高,编程的关键在于圆的编程,方法是取4个点设置为4个PR位置寄存器,如图2 所示。设圆心坐标为(0,0,0),根据右手直角坐标系,第一个PR位置寄存器坐标为PR[1](30,0,0),第二个PR位置寄存器坐标为PR[2](0,30,0),第三个PR位置寄存器坐标为PR[3](-30,0,0),第四个PR位置寄存器坐标为PR[4](0,-30,0)。在实际应用中,即便圆心的坐标不是(0,0,0),都可以运用此方法以此类推,计算出圆上四个点的坐标,从而调用运动指令。

在增材制造试验中,Roboguide仿真软件中4个PR位置寄存器各自的位姿坐标如图3所示。图3a为PR[1]位姿坐标点,图3b为PR[2]位姿坐标点,图3c为PR[3]位姿坐标点,图3d为PR[4]位姿坐标点。

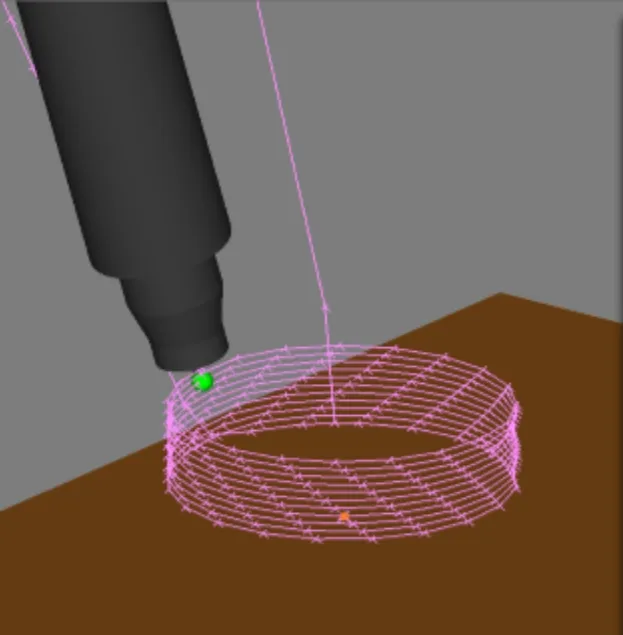

点击示教器图标,利用虚拟 TP 编写程序,离线编程编写无误后,自动运行仿真生成运动轨迹,离线仿真运动轨迹如图4所示。

图2 PR位置寄存器

图3 PR位置寄存器的位姿坐标

图4 离线仿真运动轨迹

仿真的运动过程可以监控机器人运动的每一个细节,包括从启动到中间每一个焊点的路径,最后到机器人停止,以此来检查程序是否合理,轨迹是否错误,也可以看到机器人运动过程中是否有与周边设备相撞的危险,从而对程序进行修改使其合理化。在试验的仿真过程中,机器人按照正确的轨迹运行,并且与周边设备没有出现相撞现象,顺利完成离线编程及仿真,从而导出程序进行现场加工。

3 机器人增材制造试验验证

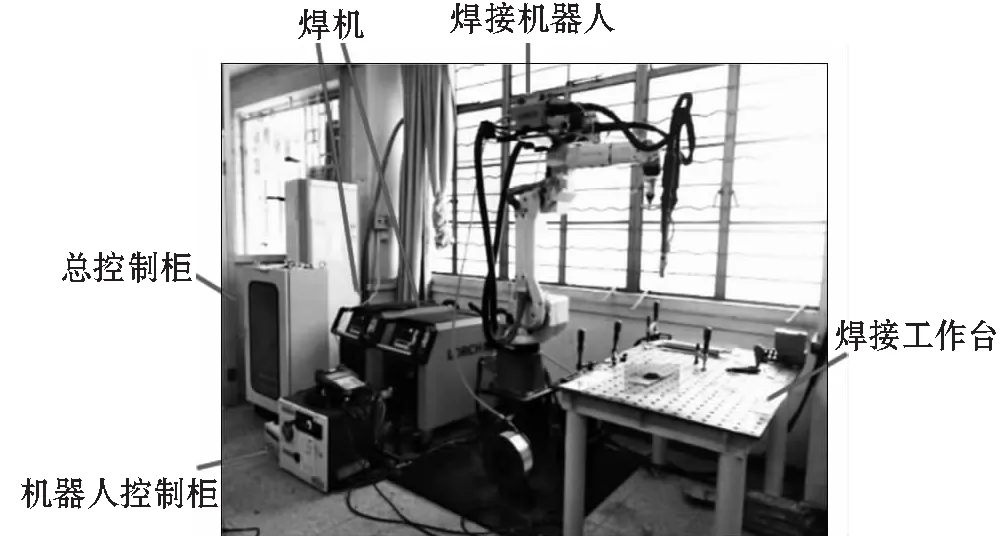

将Roboguide软件中所写程序导出到U盘,再用U盘导入到实际现场的示教器上,运行离线编程的程序。试验中的焊接机器人型号为FANUCM-10iA/12,图5为现场焊接加工环境,试验平台由焊接机器人、焊机、总控制柜、机器人控制柜以及焊接工作台构成。

图5 现场焊接加工环境

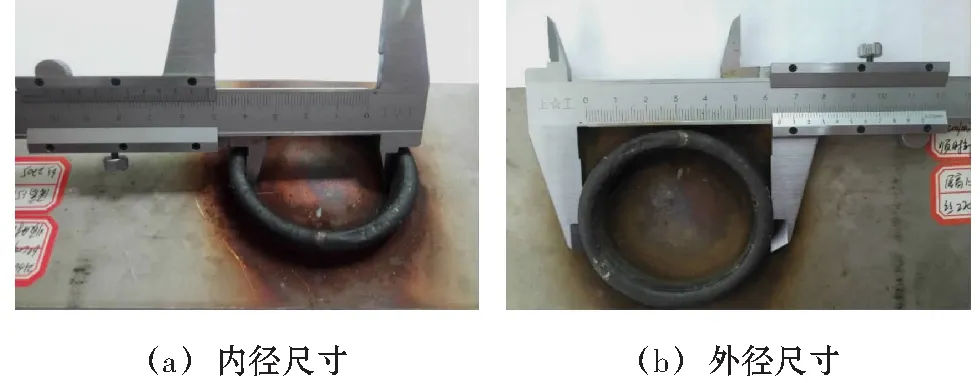

增材制造试验采用脉冲电弧焊,电弧电压为21.3 V,焊接电流为100 A,母材为316L不锈钢,焊丝为2205钢丝,送丝速度为3.5 m/min,保护气体流量为25 L/min,焊接机器人以60 cm/min的速度顺时针焊接,轨迹为半径30 mm的圆,共增材制造11层,每层层高1.5 mm。在增材制造过程中,焊接速度不变,焊炬末端与焊接区距离保持恒定,焊炬轴线始终垂直于熔池表面。机器人增材制造后的焊缝结果如图6所示。在焊缝的不同位置上各取5个点进行测量,利用游标卡尺测量出各个参数的平均值,图6a中焊缝内径的平均值为54.97 mm,图6b中焊缝外径为64.68 mm。

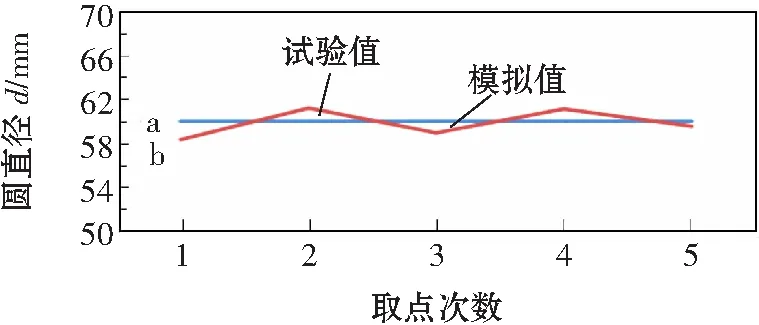

试验值与模拟值的对比如图7所示,a线为模拟值60 mm,b线为5次试验值测出的点,均接近模拟值。

图6 焊缝外观形貌

图7 试验值与模拟值的对比

4 结论

(1)应用Roboguide软件平台,对FANUC机器人增材制造进行三维建模以及工作环境的建立,在模拟TP上进行离线编程轨迹仿真,模拟运动轨迹,合理规划运动轨迹,保证整个焊接过程中无碰撞。

(2)将离线编程后的程序传入焊接机器人工作站,机器人按照离线仿真的程序完成焊接任务,取得良好效果。

(3)采用虚拟仿真技术进行机器人增材制造,可有效指导和模拟真实增材制造过程,不仅提高了编程人员的安全性,并且很大程度上降低了工人的劳动强度,改善了工作环境,还能提高焊接效率,提高精度,增加了生产效益,对指导实际生产具有重要意义。