火电厂导汽管弯头法兰与内套管异种钢焊接工艺

(中国大唐集团科学技术研究院有限公司西北分公司,陕西 西安710021)

0 前言

某火电厂2号机为东方汽轮机有限公司生产的200 MW发电机组,汽轮机型号为CZK200/160-12.7/0.294/535/535型超高压、一次中间再热、三缸两排汽、直接空冷供热式。该机组于2003年12月13日投产,累计运行51 970 h。2016年在对该机组进行检修时,发现汽轮机高压缸右下部材质为ZG20CrMoV导汽管弯头法兰存在蜂窝状疏松缺陷。

为保证机组安全运行,选用材质为ZG15Cr2Mo1,规格为DN 200 mm×46 mm的弯头法兰替换原法兰,与弯头法兰连接内套管材质为1Cr11MoV。与ZG20CrMoV相比,ZG15Cr2Mo1具有更好的工艺性能,在减少铸造缺陷方面更加优越。

为获得性能良好的1Cr11MoV与ZG15Cr2Mo1异种钢接头,在弯头法兰更换过程中对法兰拆除、坡口制备、焊接过程及热处理过程进行了严格控制,焊后对焊缝进行了金相检验及无损检测,以保证焊接接头能够满足机组安全稳定运行的要求。

1 1Cr11MoV与ZG15Cr2Mo1钢焊接性分析

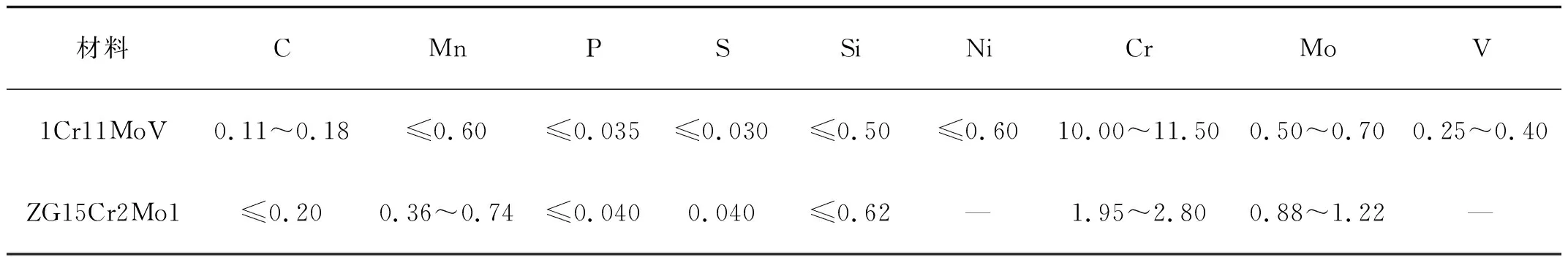

异种钢焊接时,一般要综合考虑两种材料的焊接性。1Cr11MoV与ZG15Cr2Mo1化学成分见表1,两者成分相差较大,造成两者力学性能差异较大。1Cr11MoV为马氏体不锈钢,其Cr含量在10%以上,该钢具有较好的抗腐蚀性能,较高的热强性能,较好的减震性能以及较小的线膨胀系数。因此1Cr11MoV是540 ℃以下汽轮机和燃气轮机叶片的常用材料。然而,该钢Cr含量较高,焊接性较差,焊前需预热至350 ℃左右,宜采用与钢号成分接近的焊条,为控制焊缝金属中的铁素体含量,含碳量在0.1%左右时,焊缝金属中Cr含量宜控制在10.0%~10.5%之间[1]。

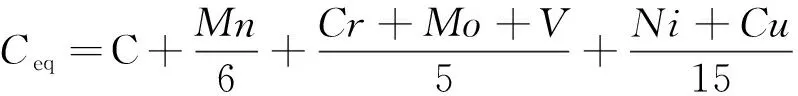

ZG15Cr2Mo1属于2.25Cr-Mo铁素体、珠光体热强铸钢,具有良好综合性能和工艺性能,抗腐蚀性及抗高温氧化性能优于ZG15Cr1Mo,主要用于工作温度不超过570 ℃的汽轮机缸体、阀壳等[1]。一般Ceq≤0.45%时钢的焊接性较好,而ZG15Cr2Mo1是通过Cr,Mo固溶强化的热强钢,根据国际焊接学会推荐的碳当量计算公式:

(1)

其碳当量为0.73%~1.14%,远超0.45%,因此焊接性变差。根据CCT曲线,该钢具有脆硬倾向,若焊后冷却速度过快极易产生冷裂纹。同时ZG15Cr2Mo1具有一定再热裂纹倾向,这主要是因为焊后热处理的二次析出所形成的密集金属碳化物沉淀所造成的[2]。通过焊前预热、控制好层间温度, 采用较低的焊接热输入进行焊接,减小焊接过热区的宽度, 可有效控制再热裂纹产生的倾向。

表1 1Cr11MoV与ZG15Cr2Mo1钢化学成分(质量分数,%)

2 焊接材料及热处理温度的选择

ZG15Cr2Mo1与1Cr11MoV的异种钢焊接,根据电力标准要求[3],焊接材料采用低匹配原则,选择焊丝型号为ER90S-B3,焊条型号为E6015-B3。

珠光体钢与马氏体钢焊接时,需要焊前预热和焊后热处理,预热温度一般控制在150~350 ℃范围内[4],由于ZG15Cr2Mo1具有较大的消除应力处理裂纹倾向,同时为抑制碳化物析出,预热温度必须高于250 ℃[5]。异种钢焊接时,当两侧母材均非奥氏体不锈钢时,层间温度不低于预热温度下限且不高于400 ℃[3]。ZG15Cr2Mo1与1Cr11MoV焊接时,预热温度为250~300 ℃,层间温度为250~350 ℃,焊后热处理温度为690 ℃±10 ℃并保温3 h。

3 焊前准备

3.1 材质复核

为指导焊接工作,焊接前使用便携式直读光谱仪对内套管及待焊弯头法兰进行材质复合,其元素含量检测结果见表2,材质复核结果满足相关标准要求[6]。

表2 元素含量复核结果(质量分数,%)

3.2 防止管路下沉及系统污染措施

为防止导汽管道下沉,割管前使用三套5T倒链从不同方向对高压缸右下部导汽管法兰下部位置进行径向固定,倒链受力部位为厂房结构预埋件或钢结构;此外,为防止导汽管内部受到污染,割管前还拆除了弯头法兰螺栓,并在法兰密封内填装堵板后紧固法兰螺栓,以防切割焊口时污染导汽管内部。弯头法兰拆除后,对导汽管下法兰内采取了封堵措施,以防异物落入。

3.3 弯头法兰的拆除

拆除弯头法兰前测量了备件弯头法兰外形尺寸,并在高压进汽管上画出缺陷弯头法兰的切割位置线。为保证后期打磨需要,划线时预留2~3 mm打磨余量,以保证装配尺寸满足施焊要求。

原焊缝熔敷金属的去除采用机械法,切割时应按划线位置切割去除进汽管上的弯头法兰,切割位置靠近弯头侧(且去除弯头法兰与内套管间的原焊缝),要求不得损伤内外套管及二者之间的焊缝。现役弯头法兰拆除后立即吊走,以免坠落损坏其它设备。

3.4 坡口制备与组对

弯头法兰装配后,使用假垫按工艺要求紧固法兰螺栓,并根据装配尺寸修磨坡口。焊接采用U形坡口如图1所示,其中a=10°~15°,b=1~2 mm ,p=0.5~2 mm ,R=5 mm。坡口修磨完成后采用磁粉检测对修磨后坡口进行检测,保证坡口无裂纹及分层等缺陷。

图1 焊接坡口示意图

焊件组对时,要尽量保持内壁齐平,允许错口最大值不超过1 mm,坡口间隙控制在1~2 mm范围内。

坡口修磨完成后,对下法兰及备件弯头法兰的密封面进行了研磨,以保证法兰密封面的严密性。焊接前,及时清理了坡口周围100 mm范围内的油污铁锈等杂物,并取出管路封堵,按工艺要求安装密封垫,装配弯头法兰并用螺栓紧固。

3.5 焊接材料准备

选用直径为2.4 mm的ER90S-B3焊丝及直径为4 mm的E6015-B3焊条,焊接材料入厂前已经验收合格。焊条使用前已经在350~400 ℃环境中烘干2 h,烘干后置于100~200 ℃保温桶中保温,以备在焊接过程中随取随用。

4 焊接过程控制

4.1 预热

焊前采用远红外履带式加热片对待焊部件进行预热,预热范围为坡口两侧200 mm范围,要求加热片要与待焊部件紧密接触,外部绑固石棉进行保温。热电偶插在加热片与待焊部件之间,预热时,控温热电偶布置在加热区以内,检测热电偶应尽可能靠近坡口处,预热温度下限设定为250 ℃,上限设定为300 ℃。

焊接过程中当发现温度不在预热温度范围内时,应立即停止焊接,待温度恢复正常后继续焊接。

4.2 焊接

焊接过程中,采用氩弧焊打底、焊条电弧焊盖面的方式,焊接时采用两人分段对称及跳焊的方式以减小焊接变形量。打底结束后,对氩弧焊焊缝进行渗透检测,无相关显示后进行填充盖面。

4.2.1定位焊

焊工在检查焊缝坡口组对质量合格后进行定位焊,定位焊的焊接工艺与正式施焊相同。定位焊在圆周分布三点,定位焊长度为8~12 mm,厚度为2~3 mm且均匀分布在整个圆周上。定位焊结束后,对定位焊质量进行检查,检查合格后进行下道工序。

4.2.2氩弧焊打底

采用氩弧焊打底时采用直径为2.4 mm焊丝,直流正接,焊接电流为80~120 A,电弧电压为12~14 V,焊接速度为40~50 mm/min,氩气流量为8~12 L/min,打底厚度不小于3 mm。打底时严格控制起弧和收弧质量,起弧时从坡口起弧,收弧时将熔池填满。当焊接3/4左右时,应用手电筒检查焊道的根部质量,如有未焊透、内凹等缺陷时,及时打磨消除并进行补焊,补焊工艺与正式焊接相同。

4.2.3填充盖面

打底结束,经自检合格后及时进行焊条电弧焊填充盖面,以防止产生裂纹。焊条电弧焊选用直径为4 mm的E6015-B3焊条,焊接电流控制在130~190 A之间,电弧电压为20~24 V,焊接速度控制在90~140 mm/min。施焊过程中,使用远红外测温仪监控层间温度,要求层间温度控制在250~350 ℃之间,当发现层间超温时,应立即停止施焊。焊条电弧焊时,焊条摆动幅度不超过焊条直径的3倍,每层焊缝焊完后及时清理,干净后进行次层焊缝的焊接。施焊中,严格控制接头和收弧质量,收弧时将熔池填满,层间和盖面接头相互错开,熔合良好,起弧和停弧时电弧均引在坡口内壁上,收弧时减慢焊接速度,将弧坑填满。盖面时焊缝与母材均圆滑过渡,收弧处弧坑饱满,接头熔合良好,盖面层不应少于3道,并且中间有1道回火焊道。

5 焊后热处理

焊后热处理采用电阻式局部加热,设备要求功率不小于40 kW,且升温和降温阶段在20~750 ℃阶段具有升温速度在40~120 ℃/h可调。

在焊缝四周均匀布置2根监控热电偶,采用压片点焊方式点固热电偶,然后在焊缝区域布置加热器,加热器加热宽度高于250 mm(以焊缝中心两侧均匀对称布置)。加热器布置后,再布置石棉,石棉厚度≥50 mm,宽度比加热器单侧增宽100 mm。

焊后热处理曲线如图2所示,焊后热处理过程中,升温阶段升温速度为80 ℃/h±5 ℃/h,待温度升至680~700 ℃后,保温3 h。冷却过程中,降温速度为60 ℃/h±5 ℃/h,待温度降至150 ℃后拆除保温棉及加热器并自然冷却至室温。

图2 焊后热处理曲线

6 焊后检验结果

焊后热处理24 h后,依据相关标准[3,7-11],对焊接接头进行磁粉检测及超声检测,未发现超标缺陷。对接头进行金相检验及硬度检测,也未发现异常情况。2018年该机组维修时对接头再次进行无损检测,未发现异常情况。

7 结论

(1)旧弯头法兰拆除采用机械切割法,切割时使用3套5T倒链对导汽管进行固定以防止管路下沉。

(2)焊前对待焊母材进行了材质复验,材质符合结果满足标准要求。

(3)焊接选择U形坡口以氩弧焊打底、焊条电弧焊进行填充盖面,用ER90S-B3焊丝和E6015-B3焊条作为焊接材料。焊接时采用分段对称及跳焊的方式以减小变形量,为防止冷裂纹等缺陷产生,进行了焊前预热和焊后回火热处理。

(4)焊后对焊接接头进行无损检测,焊缝成形良好,未发现裂纹等超标缺陷。经过两年安全运行该接头未发现异常,证明该焊接工艺可以满足机组安全运行要求。