钛合金与钢异种材料钎焊研究现状

, , ,

(1.大连理工大学,辽宁 大连 116023;2.上海航天设备制造总厂,上海 200245)

0 前言

钛合金具有密度低、比强度高、耐高温、韧性好、优异的耐腐蚀性和良好的加工性等优点,被誉为当代崛起的第三金属,广泛应用于航空航天、医疗、船舶、化工能源等领域[1-3]。钛合金中的TC4(Ti-6Al-4V)占生产总量的30%[4],属于α+β钛合金,没有脆硬化合物沉淀问题,具有综合性能高、焊接性能良好等优点,在航空航天工业中用作飞机襟翼导力框、发动机吊架、直升机旋叶托座等。TiAl合金作为一种金属间化合物结构材料,具有密度低、比强度高、高温性能好及耐腐蚀性良好等优点,在发展新型发动机方面有巨大潜力。2007年美国波音公司宣布,其787民用客机使用的发动机GENX低压涡轮后两级叶片采用TiAl合金,减轻发动机质量约362.9 kg[5-6]。目前限制钛合金应用推广的主要问题是成本高昂,而钢是最常用的结构材料,具有一系列优异的性能,如力学性能、焊接性、热稳定性等,且成本低廉[7-8]。因此,钛及钛合金与钢的复合构件,能充分发挥两种材料在性能和经济上的优势[9],在航空航天领域有广泛的应用前景,如发动机油管接头、转子盘、叶片接头及卫星用新型燃料喷注器等,钛合金与钢异种材料连接研究得到了越来越多研究者的关注[10-11]。为阐明钛合金与钢异种材料钎焊连接难点及研究现状,进行了钛/钢钎焊研究综述,系统阐述了银基钎料、钛基钎料、瞬时液相扩散焊及复合中间层工艺连接钛/钢的研究成果。

1 钛合金和钢焊接难点

异种金属的焊接性取决于它们在物理以及化学性能上的相容性。钛合金与钢性能差异显著,首先表现在物理性能方面,工业纯钛和纯铁的主要热物理性能参数见表1。可以看出,铁和钛在密度、比热、导热系数与线膨胀系数上存在明显差异[12],导致二者焊后残余应力较大,难以形成良好焊缝,严重时甚至开裂以致于不能形成接头[13]。其次是化学性能方面,从图1a可以看出室温下铁在钛中的固溶度极小,仅为0.05%~0.1%,焊接过程中,由于温度升高,铁在钛中的固溶度增加;而当焊接结束后,温度下降导致铁在钛中的固溶度下降,引起铁在钛中过饱和,从而在焊缝中形成一系列Fe-Ti金属间化合物,而且钛是强碳化物的形成元素,与钢中的碳极易形成脆性TiC化合物;此外,Cu经常作为填充材料应用在钛/钢钎焊中,如图1b所示,二者容易形成多种金属间化合物,它们都将对接头产生不利影响,降低接头性能。

表1 钛和铁的热物理性能参数[12]

图1 Ti-Fe和Ti-Cu二元相图[14]

由于钛/钢焊接存在上述难点,采用传统的熔焊方法难以得到满意的焊接接头。目前,钛/钢焊接主要采用固相焊(真空扩散焊[15-16]、旋转摩擦焊[17-19]、搅拌摩擦焊[20-21]、爆炸焊[22-24])及钎焊[25]。相比于固相焊接,钎焊的优势在于接头形式的多样性,适合多种焊接结构;并且,可在较低的温度下进行,对母材性能影响较小,钎焊过程中工件整体加热,因此接头的残余应力较小。钎焊方法的特点保证了其在异种金属连接中的优势,尤其在消除接头残余应力上优势明显[26],国内外学者针对钛/钢钎焊进行了大量研究,并取得了一系列研究成果。

2 银基钎料

银基钎料对多种合金具有良好的润湿性和优异的冶金性能,是市场占有率较高的一种优良钎料。采用银基钎料钎焊钛/钢时,钎缝中金属间化合物的生成能得到很好的抑制,从而增强钎焊接头的力学性能[27]。此外,使用银基钎料的钛/钢钎焊可以在较低的钎焊温度下进行(720~950 ℃),因此该钎料被广泛应用于钛合金与钢的钎焊当中。银基钎料多以Ag-Cu共晶组织为基体,并加入其它合金元素(Ti,Zn,Li,Ni,Al等)从而得到不同性能的钎料。部分银基钎料钎焊钛/钢研究成果见表2。

Yue等人[28]采用Ag-26.7Cu-4.6Ti钎料钎焊TC4钛合金和1Cr18Ni9Ti不锈钢,接头微观组织如图2a所示,由白色的银基固溶体和灰色的Ti-Cu金属间化合物组成。元琳琳等人[29]采用Ag-28Cu钎料钎焊纯钛和Q235低碳钢,接头微观组织如图2b所示,同样分为白色的银基固溶体和灰色的Ti-Cu金属间化合物。其中Ti-Cu化合物的形成机理如反应式(1)~(5)所示。

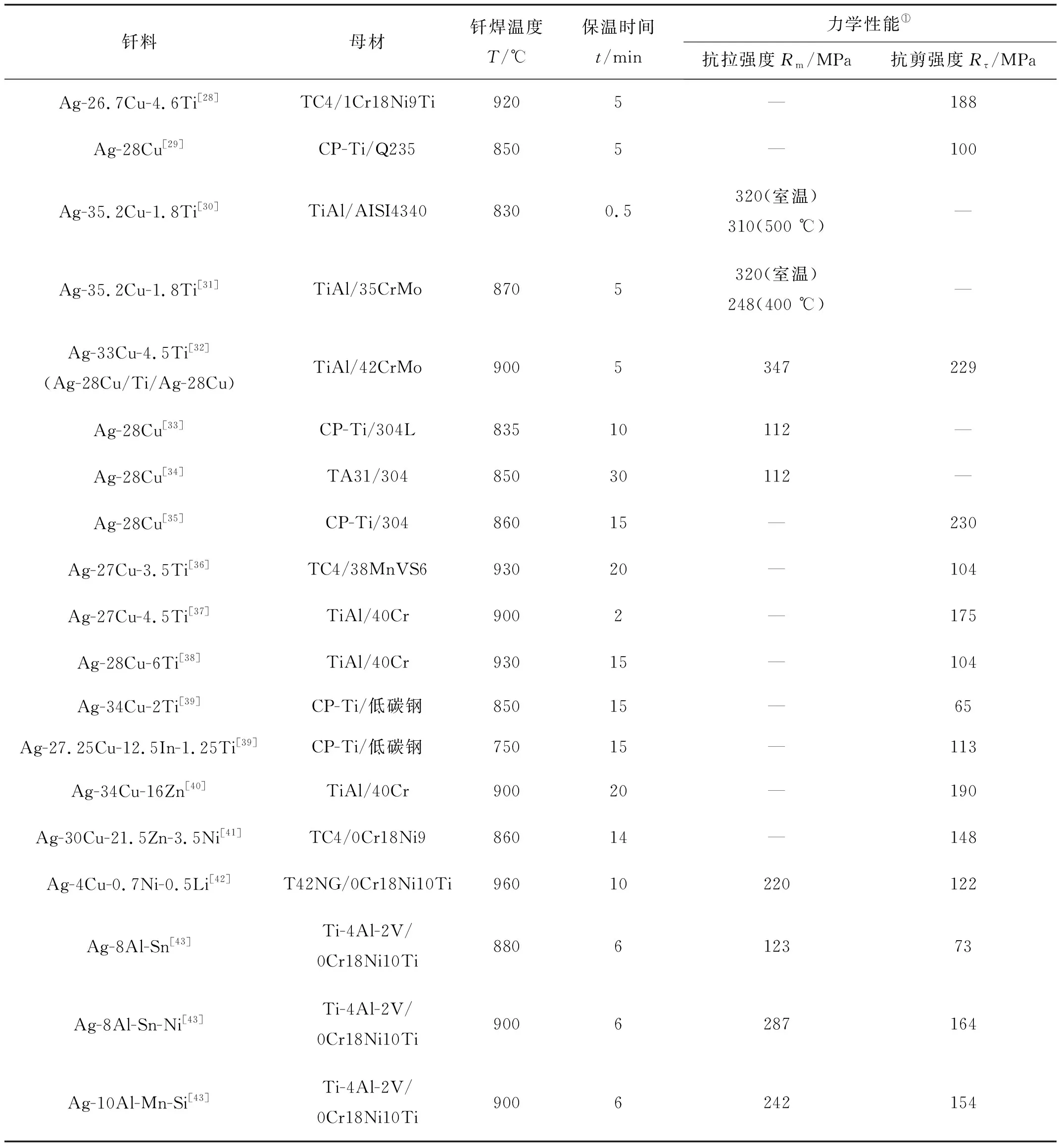

表2 银基钎料钎焊钛/钢工艺参数与接头力学性能

注:①接头强度未标明温度均为室温。

L+CuTi2→(Ag)+CuTi (908 ℃)

(1)

L+CuTi→(Ag)+Cu4Ti3(860 ℃)

(2)

L+Cu4Ti3→(Ag)+Cu3Ti2(843 ℃)

(3)

L+Cu3Ti2→(Ag)+Cu4Ti (808 ℃)

(4)

L+Cu4Ti→(Ag)+(Cu) (783 ℃)

(5)

图2 银基钎料钎焊钛/钢接头组织[29-30]

Noda等人[30]采用银基钎料63Ag-35.2Cu-1.8Ti(CUSIL-ABA)钎焊TiAl合金/AISI4340钢,工艺参数为830 ℃保温30 s。结果表明,钎缝中有两种相生成,在钢一侧生成了Ag,Cu,Fe三元共晶体;而在钛一侧生成了AlCu2Ti金属间化合物。接头室温抗拉强度为320 MPa,500 ℃条件下抗拉强度为310 MPa,高温强度保持良好。He 等人[31]采用同样的钎料钎焊TiAl合金/35CrMo钢,在870 ℃下保温5 min得到的钎焊接头室温最大抗拉强度为320 MPa。在TiAl一侧同样产生了AlCu2Ti化合物,该化合物硬度较大,对缺陷比较敏感,厚度约占钎缝的1/3。接头在400 ℃下的高温抗拉强度为248 MPa,断裂于Al-Cu-Ti金属间化合物层。为了控制AlCu2Ti的生成量,进而提高接头强度,Li等人[32]采用Ag-28Cu合金中间夹Ti箔为钎料钎焊TiAl合金/42CrMo钢。钎焊接头可分为三个区域:靠近TiAl一侧的反应层,由Ti3Al,AlCuTi和AlCu2Ti组成;钎缝中间区域主要为银基固溶体,其中Ag-Cu共晶体与AlCu2Ti化合物呈块状与条带状弥散分布;靠近钢侧为TiC化合物层。在900 ℃和5 min钎焊条件下,接头在室温下的最大抗拉强度和抗剪强度分别为347 MPa和229 MPa。当钎焊温度和钎焊时间增加时,脆硬相TiC和Al-Cu-Ti会大量生成和长大,接头强度被削弱;而当钎焊温度和钎焊时间减少时,接头内部会有残余的Ti中间层,裂纹容易在此萌生并扩展。综上所述,银基钎料钎焊钛/钢时,钎焊接头内脆性化合物的生成得到抑制,力学性能较好;但其高温性能较差,钎焊接头耐腐蚀性能差,生产成本高,使得银基钎料的应用受到一定程度的限制。

3 钛基钎料

采用钛基钎料钎焊的接头具有耐腐蚀性良好、服役温度高、对母材润湿性良好、生产成本相对低等优点,接头经过充分扩散处理后还可达到较高的塑性[44]。然而钛基钎料熔点较高,在钎焊过程中钛母材容易发生α→β相转变,从而降低母材强度。向钛基钎料中加入Zr,Ni,Cu,Co,Li等合金元素可以降低钎料熔点,进而提高接头性能[45- 46]。部分钛基钎料钎焊钛/钢的研究成果见表3。

Noda等人[30]采用Ti-15Cu-15Ni钎料钎焊TiAl合金和AISI4340钢,发现钛基钎料的高熔点及其本身固有的活性导致钎缝中在钢侧有Ti(Fe, Al)生成,而在钛侧生成了Ti3(Al, Fe)相。此外,在钢与Ti(Fe, Al)层之间形成TiC脆性化合物,为接头的薄弱部分。钎焊接头在室温和500 ℃下抗拉强度分别为210 MPa和255 MPa。陈波等人[47]采用Ti-15Cu-15Ni钎料钎焊TiAl合金和42CrMo钢,在1 000 ℃下保温5 min,钎缝中无TiC相生成,但Ti与Al,Cu,Ni等元素发生反应,生成了Ti-Al,Ti-Cu,Ti-Ni金属间化合物,钢侧生成了Ti-Fe脆性相。接头的抗拉强度平均值为95.1 MPa,这可能是因为保温温度过高且时间过长,接头中的Cu, Ni,Fe,Al等元素与Ti形成脆性金属间化合物,其中Ti-Fe化合物最为明显,劣化了接头性能。

表3 钛基钎料钎焊钛/钢工艺参数与接头力学性能

注:①其中[30]、[38]、[47]采用晶态钎料,其它为非晶态钎料;②接头强度未标明温度均为室温。

与上述晶态钎料相比,非晶钎料具有更低的熔点和更好的流动性,可以选用较低的钎焊温度和保温时间,熔化时原子扩散迁移率更高,可缩短钎焊热循环时间,以减少焊缝内脆性相的生成或抑制其长大[53],从而优化钎焊接头的性能。因此,国内外学者采用钛基钎料钎焊钛/钢时,主要集中于非晶钛基钎料。

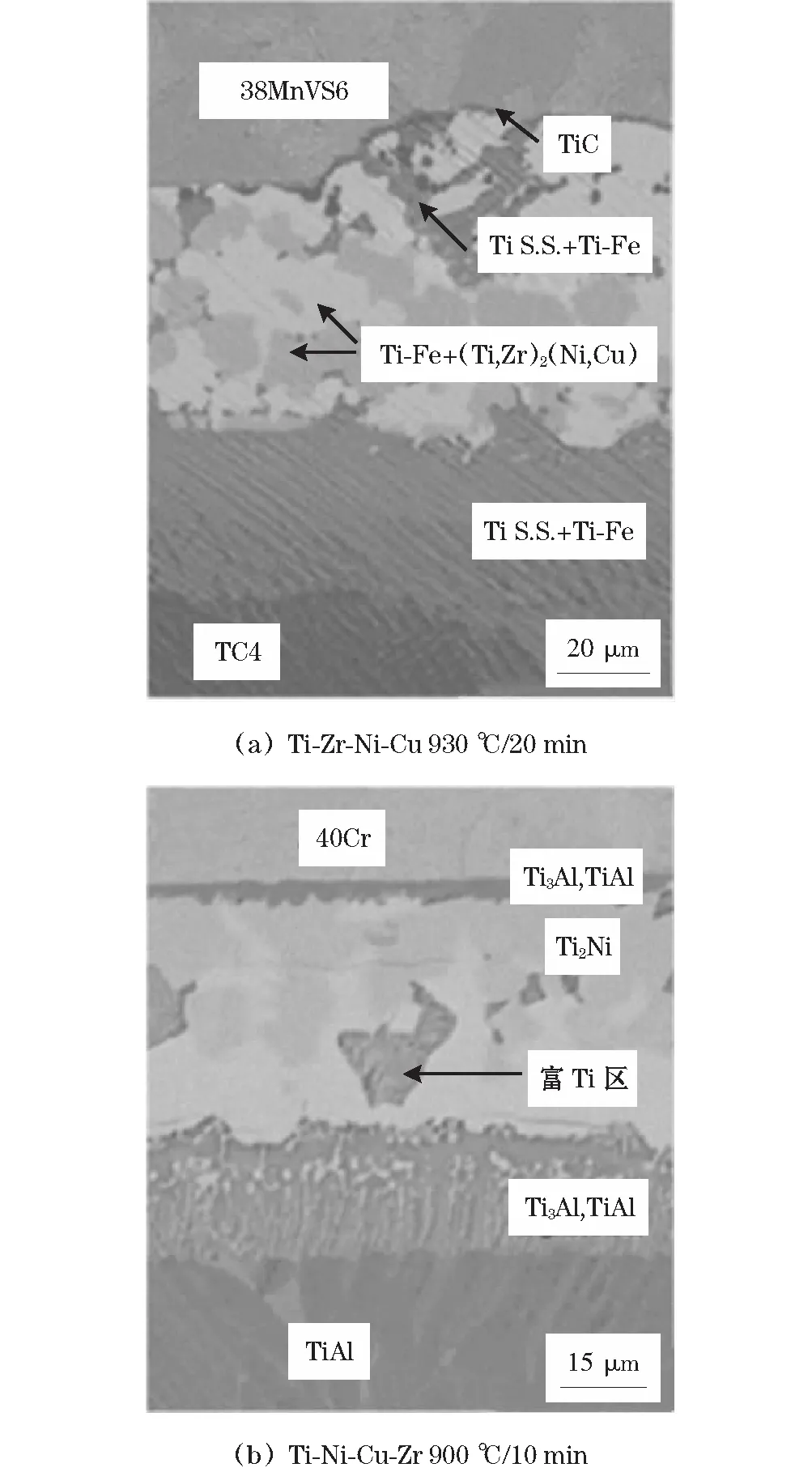

吴威[36]采用Ti-33Zr-13.3Ni-16.2Cu钎焊TC4钛合金与38MnVS6钢,其接头微观组织如图3a示。钢母材中的铁元素向钎缝中溶解扩散形成Ti-Fe金属间化合物,碳元素聚集在钎缝与钢母材界面处,形成连续的TiC反应层。接头最高抗剪强度在930 ℃保温20 min条件下为104 MPa。Lee等人[48]采用Zr-13.8Ti-10.0Ni-12.5Cu-22.5Be非晶钎料真空感应钎焊CP-Ti(Gr.2)和UNS S31254不锈钢,Be元素具有非常显著的降熔点效果,因此钎焊温度最低可以降至750 ℃,保温时间为10 min。接头强度在800 ℃保温条件下达到190 MPa,断裂起源和扩展均位于[FeTi, NiTi]基体和NiTi2处。Ti-Cu二元体系具有较好的非晶形成能力,适用于非晶钛基钎料的制备。Dong等人[49]采用Ti-22Ni-10Cu-8Zr非晶钎料钎焊TiAl合金与40Cr钢,接头微观组织如图3b所示,钎缝中形成了脆性Ti3Al及Ti2Ni脆性化合物,劣化接头性能,其抗剪强度仅为32 MPa。综上所述,采用钛基钎料制备的钛/钢钎焊接头高温力学性能良好,但由于熔点较高,易对母材尤其是钛母材产生影响。

图3 钛基钎料钎焊钛/钢接头组织[36,49]

4 瞬时液相扩散焊

瞬时液相扩散焊(TLP)是一种利用母材和钎料之间发生共晶反应,局部熔化为液相进而实现材料连接的特殊钎焊方法[54]。原理是焊接过程中温度达到焊接温度之后,中间层金属含有的降熔元素向母材扩散,使中间层与母材发生共晶反应达到连接效果。钛/钢瞬时液相扩散焊大多选择纯铜作为中间层,原因是Ti和Cu的共晶温度约为870 ℃,温度较低。采用瞬时液相扩散焊方法连接钛/钢部分研究成果见表4。

Ehsan等人[55,61]利用25 μm的Cu箔对Ti-6Al-4V与AISI304钢进行焊接,接头微观组织如图4所示,从钛母材到钢母材,接头组织分别为Ti-Cu和Ti-Fe金属间化合物。当温度达到960 ℃时,由于Cu元素向两侧母材扩散,在钛母材侧发生β-Ti稳定化,在钢母材侧的组织为γ-Fe固溶体。随着保温时间的延长,接头宽度先增加后降低,这是由于等温凝固在长时间保温中充分进行的结果。接头抗剪强度在960 ℃/60 min条件下达到最高值374 MPa。而随着温度升高或时间延长,接头断裂形式由脆性断裂转变为混合断裂。Zakipour等人[56-57]探究Cu箔厚度对TC4/316L钢接头的影响。结果表明,Cu箔的厚度对接头宽度有直接的影响,当Cu箔厚度为150 μm时,接头宽度超过了600 μm。Cu箔厚度为50 μm,1 100 ℃/60 min钎焊条件下钎焊接头的抗剪强度达到最高,为284 MPa。综上所述,采用TLP工艺钎焊钛合金与钢所得接头力学性能优良,但采用的中间层多为纯铜,其单一性很难满足多种材料的钎焊要求;钎焊接头中存在大量的Cu基固溶体,抗腐蚀性能难以保证,因此该工艺的应用范围有限。

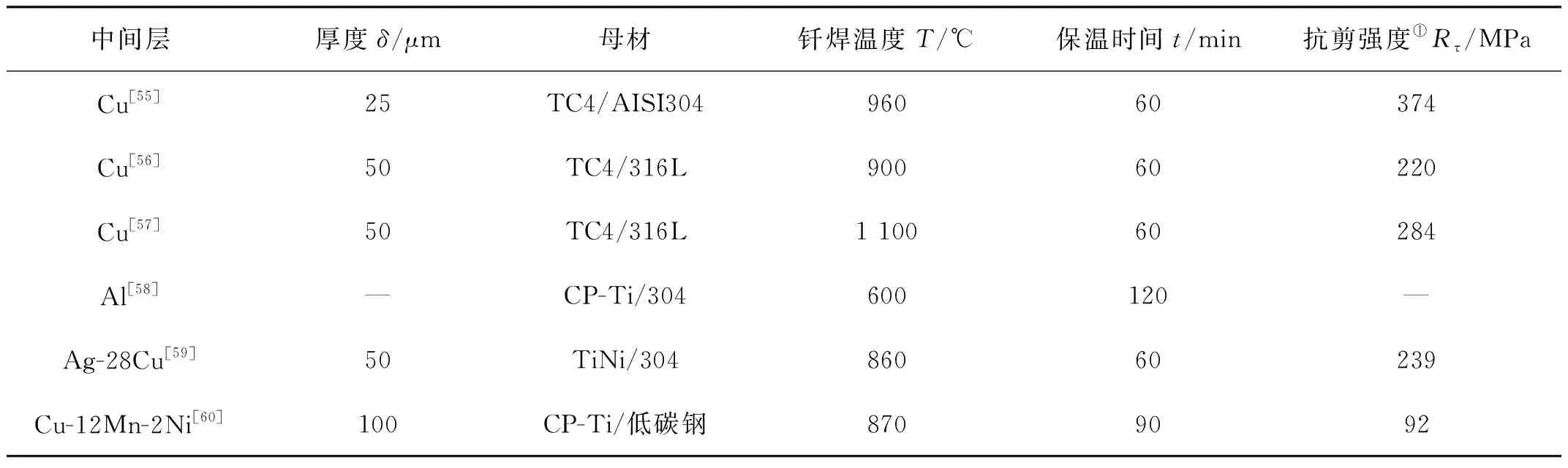

表4 瞬时液相扩散焊钛/钢工艺参数与接头力学性能

注:①接头强度未标明温度均为室温。

图4 采用25 μm厚的Cu箔瞬时液相扩散焊连接304不锈钢/TC4合金[55,61]

5 复合中间层钎焊研究

为进一步改善钎料对母材的润湿性,控制脆性金属间化合物的生成,提高接头强度,研究者在金属母材上进行溅射涂覆或化学镀层处理,而后添加钎料进行钛/钢钎焊。该金属中间层可以有效阻止钎焊过程中活性元素的扩散,从而抑制金属间化合物的生成和分布。

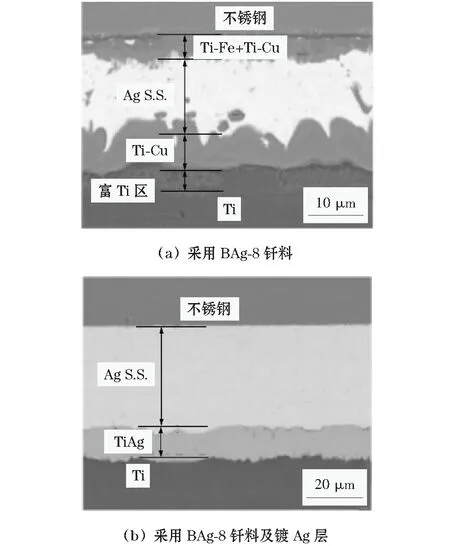

Shiue等人[62]在不锈钢上化学镀Ni金属层,采用BAg-8钎料钎焊TC4/17-4PH不锈钢,发现Ni层有效地阻止了Ti与Fe相互反应,避免了Ti-Fe金属间化合物的大量生成,镀Ni层使钎焊接头的最大抗剪强度从96 MPa提升至210 MPa,接头断裂于TiCu脆性反应层。Lee等人[63-65]采用BAg-8钎料和溅射涂覆Ag中间层对CP-Ti(Gr.2)和UNS S31254不锈钢真空感应钎焊进行了系列研究,溅射涂覆Ag层前后的接头界面微观组织形貌,如图5所示。结果表明,接头形式为Ti(母材)/TiAg化合物/Ag固溶体/不锈钢(母材),钎缝中Ti元素的扩散被Ag层阻隔而形成韧性较好的TiAg金属间化合物,接头抗拉强度达410 MPa。动电位极化试验与阻抗谱试验表明[64],有Ag中间层的接头阻抗更高、自腐蚀电流更小,具有更优良的耐腐蚀性。此外,作者发现接头弹性变形行为体现为等应力状态,并用不同层之间的弹性相互作用力解释了接头强度高于Ag固溶体层强度的原因。Lee等人[66]还采用Ti-26Ni-16Zr非晶钎料和V/Cr/Ni中间层对比研究了Ti(Gr.2)和UNS S31254不锈钢真空感应钎焊。采用Ti-26Ni-16Zr非晶钎料时,焊缝中生成大量Ti基脆性金属间化合物,如(Ti, Zr)2(Fe, Ni),TiFe,Ti2(Fe, Ni),导致接头强度低于100 MPa;采用V/Cr/Ni中间层时,没有检测到金属间化合物,接头抗拉强度增加至480 MPa。综上所述,采用复合中间层钎焊钛合金与钢,所得接头中脆性化合物生成最少,力学性能最优,但工艺也最复杂。

图5 CP-Ti/UNS S31254钎焊接头[63]

6 结论

(1)钛合金/钢钎焊主要采用银基钎料、钛基钎料及复合中间层,瞬时液相扩散焊工艺也应用较多。在钎料与中间层中添加多种合金元素,可以降低钎焊温度,提高对母材的润湿性,抑制金属间化合物形成,控制成本。

(2)采用银基钎料与瞬时液相扩散焊工艺得到的钛合金/钢接头组织主要为相应的固溶体基体以及钎料与母材反应生成的金属间化合物;采用钛基钎料得到的接头组织主要为Ti-Fe,Ti-Cu等脆性金属间化合物;采用复合中间层可以有效抑制元素扩散,从而抑制脆性化合物的形成。

(3)考虑到生产成本,银基钎料将会朝低银、代银方向发展;降低钎料熔点,抑制钎缝中脆性化合物的形成将是钛基钎料的研究重点;瞬时液相扩散焊由于其可用的中间层种类较为单一,应用受限;对于采用复合中间层钎焊钛/钢,简化涂覆工艺的实用价值将更大。