甲醇合成塔催化剂的升温还原操作

董向荣

(山西中煤平朔能源化工有限公司,山西 朔州 036000)

1 概述

甲醇合成塔通常采用铜基催化剂,以CuO为主体成分,但催化剂在使用之前必须将其由氧化态变为还原态才能具有活性[1-2]。催化剂还原的好坏,直接影响催化剂活性的高低及使用寿命的长短。因此,正确的还原方法和严格控制还原条件是决定催化剂性能发挥的关键。

某30万t/a甲醇合成装置的甲醇合成塔采用成都市通用工程设计有限责任公司设计的两段式合成塔,其中上段为列管式换热器,管程装满催化剂,壳程为锅炉水,下段为螺旋管式换热器,管程为锅炉水,壳程装满催化剂。随着合成塔产出合格的粗甲醇产品,甲醇合成催化剂的升温还原工作取得成功,此次升温还原操作基本达到了低温、低氢和分层还原(低温是指催化剂还原过程的床层温度不超过200 ℃,低氢是指催化剂升温还原过程中H2含量控制在0.3%~0.8%,分层是指整个催化剂床层的还原实现了从上到下逐层还原)的目的。

2 还原条件的确定

2.1 还原温度

铜基催化剂的还原反应是一个强放热的过程,反应速度快、放热剧烈[3]。合成催化剂的升温还原关键在于控制好速度并及时移走反应热,否则将会使催化剂因过热而被烧坏。实践经验表明,还原过程中催化剂的热点温度会比进口温度高30 ℃左右,而出塔温度会比热点温度低25 ℃左右,为了更好地提高催化剂活性,确定催化剂还原主期的热点温度为190 ℃~200 ℃,这样能确定合成塔还原气入口温度为170 ℃左右,而出塔气作为循环气经过换热器后再次回到合成塔的入口温度亦为170 ℃,这就要求合成塔出口温度不能太低。经过实践测试,当出塔气温度维持在200 ℃左右时方能保证入塔气温度在要求区间内。由于存在上下段逐层还原的特点,下段出口温度在200 ℃时催化剂床层尚未有还原气通入,所以,下段热点温度理论上不会超过200 ℃,亦不会出现催化剂过热。当还原进入中后期,上段催化剂不再消耗还原H2时,进入下段的还原H2才会逐步增多,此时,下段的热点温度会出现明显上升,需要逐步减小开工蒸汽通入量,以控制催化剂床层温度在200 ℃左右。

整个还原过程塔内温度的控制通过开工喷射器补入中压蒸汽来满足,塔内温度通过上段出口、下段入口、下段催化剂床层左右2个温度点来监视。此外,由于催化剂还原反应热主要靠上下段2个汽包内的锅炉水来换热移走,所以,通过计算2个汽包的饱和蒸汽压所对应的饱和蒸汽温度亦能从侧面来印证塔内催化剂床层的温度变化情况。

2.2 还原气

从煤气化制备的角度来看,H2和CO都能够方便取得,而且,H2和CO也都可以和CuO发生还原反应。但是,当CO和H2分别与CuO反应时,每摩尔CO比H2要多放热40 kJ。每1%的H2还原反应的绝热温升为28 ℃,而每1%的CO还原反应的绝热温升为42 ℃。CO的还原性比H2的还原性强,还原起始温度也更早,尤其是当还原气中CO含量偏高、循环气量又较小的情况下,可能引起催化剂超温,损害催化剂活性。为了使催化剂的性能达到最佳,在还原过程中必须控制铜系催化剂还原反应的速度,使还原过程升温平稳、易于控制,因而,采用H2-N2混合气作还原气显然比采用CO-N2混合气要安全得多,而且,以H2-N2混合气作为还原气,还可以通过计算H2消耗量、还原生成的水量和催化剂床层温度来判断和控制还原速度。

实际还原过程中所使用的还原气中各成分含量:N2为5.23%,CH4为23.39%,CO为7.23%,CO2为2.84%,H2为58.67%,O2为0.2%,NH3为90 mg/m3,总硫低于0.1×10-6,乙烷为2.16%,丙烷为0.24%。

2.3 空速及循环气量

空速是单位时间内通过单位催化剂所处理的单位原料量。催化剂的还原也需要一个量化的指标来控制还原气的流速,用体积空速来确定,即,单位时间内通过一定体积量的催化剂所处理的原料体积量。空速如果过大,进入催化剂床层的H2还来不及与CuO反应就被带走,达不到还原效果,空速如果过小,进入催化剂床层的H2会产生累积,与CuO发生还原反应所放出的热量无法及时移出,会造成催化剂烧结。实践证明,对于直径为3.6 m的合成塔,1 500 h-1是最佳还原空速。由此确定压缩机的循环气量为63 m3(合成塔内共装填催化剂体积)×1 500 h-1=94 500 m3/h。

2.4 出水量

催化剂在还原过程的出水主要是在制造催化剂时的物理水以及CuO与H2发生还原反应的化学水。其中,物理水一般为催化剂总量的3%~5%,化学水为催化剂总量的13%~15%。合成塔共装填催化剂88 t,以此计算物理水约为4 t,化学水约为11 t。

2.5 还原反应结束的确定

1) 耗氢量。当实际耗氢量与理论值相差5%时,即可判断反应基本结束。这就需要在线不断检测还原气中的H2含量,并且要求H2含量变化不可过于频繁,否则无法准确计算实际耗氢量。

2) 热点温度下移。当热点温度从上到下逐步移至催化剂层底部时,可以判断还原反应进入末期,直至塔底H2含量突然增大即可判定还原反应结束。

3) 塔底还原气中H2含量的变化。在已确定的还原温度下,如果分析塔底和塔顶气体组成中H2含量不再变化,可以确定还原反应结束。

4) 出水量。出水量达到理论计算值可判定还原反应基本结束。

3 还原过程中出现的问题

3.1 空速的论证

在催化剂还原之前,首先,建立系统内N2循环,压力控制在0.5 MPa(表压),气量为90 000 m3/h。初期的升温阶段由于只是物理出水,未发现太大的问题,之后进入配氢还原出化学水的阶段,发现实际出水量与理论计算值相差太大。还原反应最可靠的计算依据就是出水量,由于每30 min做一次称重,数据的准确性还是有保证的。

首先,根据气量计算理论出水量为90 000×0.002 5/22.4×18=180 kg/h,实际称重的水总量只有不到40 kg/h。经过多次分析还原气中H2含量确定分析数据无误后,判定问题出在气量上,以实际称重的水来反推气量的话,实际循环气量为:40/18×22.4/0.002 5=19 111 m3/h。基于此,发现装置进、出口气体流量表均未设置温度压力补偿,90 000 m3/h的气量修正后真实气量为25 354 m3/h,空速为402 h-1。

由于根本无法达到预定空速,所以出水量很少。后来系统进、出口阀门全部打开,并加大压缩机循环量后,装置进口气体流量计指示为150 000 m3/h,实际校正后流量也只有43 000 m3/h,空速为670 h-1。受条件限制,之后的还原操作只能在此空速下进行,虽然最终顺利完成了催化剂还原,但还需要进一步观察如此低的空速对催化剂还原的影响。

3.2 CO2的累积

CO2在还原反应中不参与反应也不起还原作用,但是,随着H2和CO的消耗,CO2会累积得越来越多。在催化剂还原前要求还原气中CO2含量低于3%,实际在还原过程中,CO2最多时累积超过30%,虽然通过弛放气管线不断排放,但是根本无法达到低于3%的要求。由于有大量CO2存在,会与催化剂中ZnO发生反应生成ZnCO3,使催化剂强度降低,进而影响催化剂使用寿命。

3.3 还原反应结束的印证

1) 出水量与理论值基本一致。物理水总量为3.72 t,与理论值4 t相差很小。化学水总量为10.52 t,与理论计算值10.75 t接近,说明整个还原反应进行得比较彻底。

2) 还原末期出水量由100 kg/h迅速下降到38 kg/h,说明H2消耗自上到下很完全,最终实现逐层还原CuO,所以才会出现出水量迅速下降的现象。

3) 还原末期合成塔底部还原氢气突破后,经过一个短暂的提温消耗残氢过程,合成塔进、出口气体H2含量就达到了一致,也表明整个还原过程进行得十分彻底。

3.4 还原过程

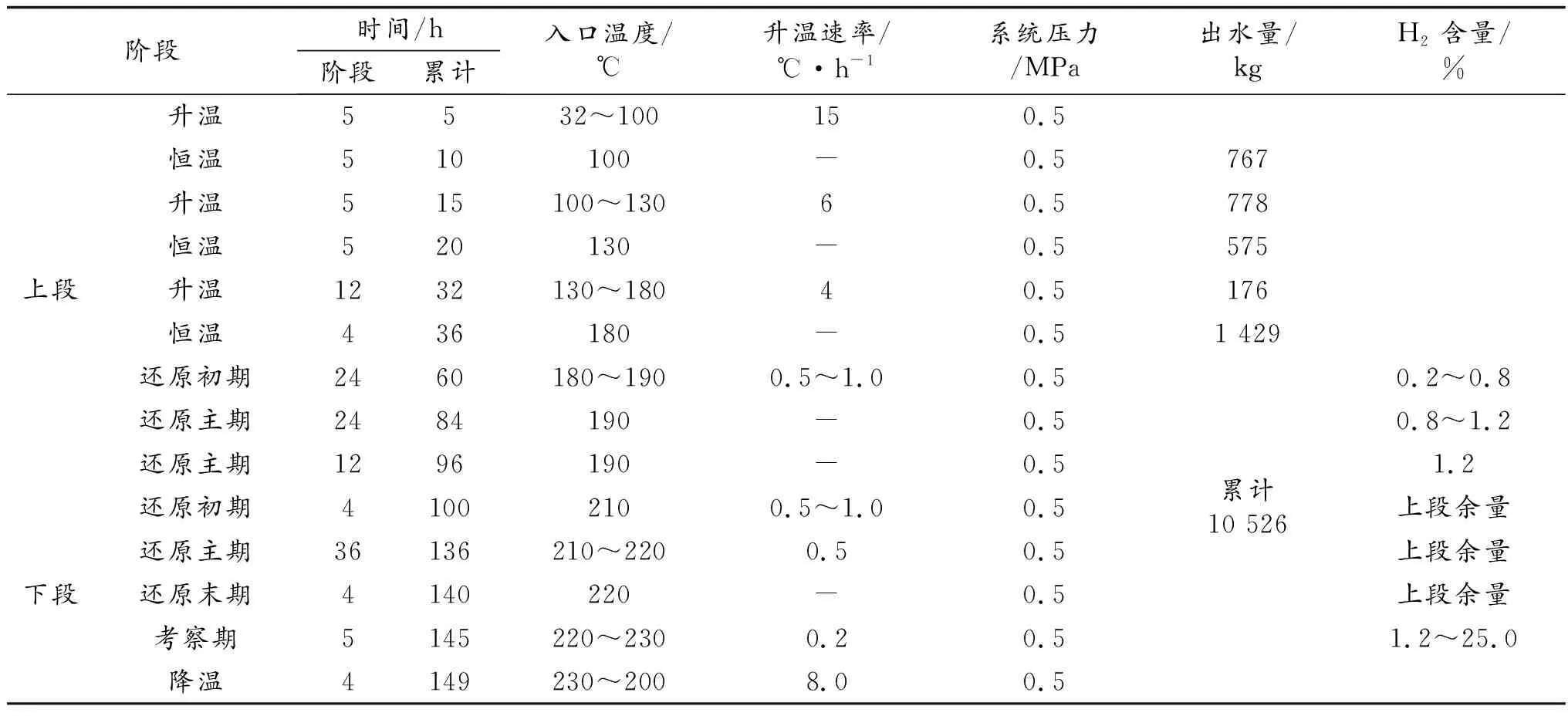

整个催化剂升温还原过程数据记录于表1。

表1 催化剂升温还原过程数据

4 注意事项

1) 尽可能在低于活性温度下运行,催化剂使用的中、后期可以适当提高热点温度,这样能够保持催化剂在一个长周期中有较高的活性,不至于迅速下降。

2) 催化剂使用初期要适当降低操作压力,中后期逐步提压。

3) 催化剂在使用过程中要适当降低CO含量,提高CO2含量,CO2含量在3.5%左右为宜,CO2含量过多会产生大量水分,稀释粗甲醇浓度。

4) 催化剂投用初期,惰性气体(CH4、N2)含量可以适当提高,以抑制甲醇合成反应的进行,利于催化剂活性逐步提高,惰性气体含量低于15%比较合理,太高容易产生甲烷化反应从而生成蜡,对后系统造成不利影响。

5) 催化剂床层合成气入口温度要尽可能高于210 ℃,如果床层气体入口温度低于210 ℃,容易产生蜡,堵塞后系统管道。

6) 停车后必须将系统内合成气彻底置换,如果不进行合理的N2置换,催化剂转化率会大幅下降。

7) 要尽可能减少合成气中各种不利于催化剂的杂质气体,影响最大的是硫化物。尤其要注意脱硫工段脱硫剂的工作状况,脱硫剂使用中、后期脱硫效果会逐渐变差,要密切注意合成气中的硫化物含量,因为硫化物可以使催化剂永久中毒并失活。

8) 要防止压缩机出现漏油,如果润滑油带入合成气并进入合成塔,也会产生蜡,堵塞后系统管道。

9) 控制合理的氢碳比。氢碳比过高,甲醇产率不会随之提高,反而会使压缩机低效率运转,造成不必要的浪费;氢碳比过低,副反应会增加,而且会在催化剂表面出现积炭,造成催化剂活性下降。当新鲜气中氢碳比达到2.01~2.10,循环气中氢碳比为4.5~5.0时,催化剂的运行高效经济。

5 结语

催化剂的还原是一个漫长过程,还原前要制定周密合理的计划,准备工作要稳定落实,还原过程的每一阶段都要从不同的角度来反复推敲和印证,还原结束转入生产也需要全方位地掌握催化剂的性能和工作状况,只有这样才能使催化剂在生产中的作用发挥到最大。