微波处理对稻谷品质及脂肪酶活性的影响

袁建,赵腾,丁超,邢常瑞,张斌,陈尚兵,何荣,鞠兴荣

微波处理对稻谷品质及脂肪酶活性的影响

袁建,赵腾,丁超,邢常瑞,张斌,陈尚兵,何荣,鞠兴荣

(南京财经大学食品科学与工程学院/江苏省现代粮食流通与安全协同创新中心/江苏高校粮油质量安全控制及深加工重点实验室,南京 210046)

【目的】研究不同微波条件对稻谷水分迁移状况、品质、脂肪酶活力、内部结构的影响,从而筛选出最佳微波干燥条件以实现稻谷快速有效干燥,缩短干燥时间。【方法】本文使用不同微波剂量(0.69、1.29、1.92 W·g-1)将稻谷处理至50℃、60℃、70℃后,经过缓苏(不缓苏)处理,对照组样品采用热风60℃,干燥时间为60 min,缓苏4 h进行。研究加工品质、爆腰率及相关理化指标,并通过核磁和扫描电镜观察稻谷水分迁移状况和内部结构的变化。【结果】微波剂量、稻谷温度是影响品质的关键因素。在微波剂量为1.29 W·g-1,60℃,缓苏条件下稻谷的加工品质较好,爆腰率低至8.65%,碎米率、出糙率、整精米率分别为6.76%、83.9%、68.07%,与热风干燥相比无显著差异。同时微波对脂肪酶活力有显著抑制作用,1.92 W·g-1,70℃,缓苏条件下脂肪酶活力最低(5.65 U),比对照组样品脂肪酶活力低4.65 U。利用隶属度综合评分法对干燥后各项品质评判,1.29 W·g-1,60℃,缓苏条件下稻谷得分排名第3,综合考虑升温速率及各项品质得分,为最适宜的微波处理条件。低场核磁和扫描电镜结果表明,经微波干燥后的稻谷结合水含量下降,并产生明显左迁,水分与其他组分结合地更加紧密;稻谷胚乳细胞破裂及淀粉裸露程度增加,呈放射性排列的结构逐渐消失,内部裂纹增加;复合淀粉粒逐渐崩解,单粒淀粉粒增多。【结论】微波干燥对稻谷的升温速率、品质以及酶活有显著影响,稻谷中各状态水分和其他组分结合的牢固性更强。干燥中水分散失会引起稻谷内部结构发生不同程度的变化,与热风处理相比,微波处理后样品内部裂隙较小。

微波干燥;水分迁移;加工品质;脂肪酸值;脂肪酶;稻谷

0 引言

【研究意义】水稻是我国最主要的粮食作物之一,水稻的播种面积约占粮食作物总面积的1/4[1]。国家统计局数据显示,2016年稻谷产量达2亿吨。据统计,我国粮食收获后在脱粒、晾晒、储存等过程中的损失率高达15%,其中每年因不能及时干燥而造成的霉变、发芽等损失率至少在5%以上[2]。常用的低温分段降水、多次缓苏的慢速干燥工艺,不适用于水稻的应急干燥处理[3],因此稻谷快速干燥技术的应用尤为重要。【前人研究进展】现有的稻谷干燥方式主要有热风干燥、真空干燥、远红外干燥、微波干燥等[4-8]。作为新兴的干燥技术,微波加热具有热穿透力强,加热均匀、速度快、营养物损失少、能耗小和调控方便等特点,具有干燥、灭酶、灭菌的功效[9]。张习军等[10]通过不同微波剂量和时间处理,研究稻谷的品质变化,结果表明适宜的微波条件对碎米率、爆腰率影响较小,且有利于提高稻谷的出糙率及整精米率,降低稻谷水分含量和游离脂肪酸含量。张玉荣等[11]发现一定功率的微波处理可显著地降低小麦胚芽脂肪酶活力,起到钝化脂肪酶的作用。Ruen-Ngam等[12]通过测定米糠中脂肪酸含量探究脂肪酶活性,也发现经微波处理1 min后,米糠中的脂肪酸值急剧下降。以上研究表明微波技术在粮食干燥领域拥有广阔应用前景。【本研究切入点】水分含量是影响稻谷加工品质的重要指标,偏高水分含量下稻谷的正常籽粒所占比例最高,未熟率、裂纹率、损伤率等相对较低[13]。目前研究大多数局限在将稻谷干燥至安全水分后进行储藏,对将稻谷经微波和热风干燥至偏高水分后,温度和微波剂量对加工品质、水分状态和微观结构的改变、脂肪酶活力变化等缺乏详细的研究。【拟解决的关键问题】对淮阴5号粳稻进行不同的微波和热风处理,将高水分稻谷微波干燥处理至偏高水分范围(14.5%—16%),探究热风和微波处理对稻谷的水分含量、加工品质、水分状态、微观结构、脂肪酸值和脂肪酶活力的影响,为偏高水分稻谷入仓储藏研究提供参数。

1 材料与方法

1.1 材料与仪器

粳稻为淮阴5号,湿基水分含量(17.01±0.1)%。XOGZ-7KW连续隧道式微波干燥生产线,南京先欧仪器制造有限公司;MB-EHR12型陶瓷红外-热风联合干燥装置,镇江美博红外科技有限公司;JFYZ-II分样器,苏州奇乐电子科技有限公司;101-308电热鼓风干燥箱,上海苏进仪器设备厂;欧达时探针温度计,潮州市潮安区保德仪器具有限公司;TESTO830-S1红外线测温仪,德图德国集团;MicroMR20-030V-I核磁共振分析仪,苏州纽迈分析仪器股份有限公司;BLH-3250实验砻谷机,浙江伯利恒仪器有限公司;JNMJ6检验碾米机,浙江台州市粮仪厂;PHX-150B智能培养箱,宁波海曙赛福实验仪器厂。

1.2 试验方法

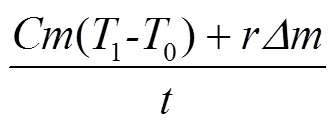

1.2.1 微波实际功率的测定 参照高超等[14]的研究方法测量微波设备的有效输出功率。将微波设备分别调至不同功率进行预热,量取(2 000.0±5.0)g水并记录下初始温度T0;放入微波设备中,调整传送带速度,处理120 s后取出,用探针温度计测量水温为T1。公式(1)计算设备的有效输出功率,每个试验重复3次,取平均值。

式中,为水的比热容,4.2×103J·(kg·℃)-1;为水的质量,kg;0为试验用水的初始温度,℃;1为处理后水的温度,℃;为水的汽化潜热,约为2.28×103kJ·kg-1;△为处理前后水分质量差,kg;为处理时间,s。

选取有效输出功率为523.52 W、980.34 W、 1 456.83 W进行试验。

1.2.2 微波处理稻谷方法 将水分含量(17.01±0.1)%稻谷除杂后备用,称取(760.0±0.5)g平铺于传送带上,稻谷层面积为1 155 cm2,稻谷层厚度为(1.0± 0.1)cm。首先通过预试验确定稻谷在不同微波功率下加热到特定温度所需时间,然后使用有效功率为523.52 W、980.34 W、1 456.83 W进行试验,微波有效输出功率所对应的微波剂量如表1所示,调整传送带的速度,处理一定时间后立刻用红外测温仪测量稻谷中层中心及同一平面上距离中心相等的4个点的温度,取平均值作稻谷最终温度。将稻谷分别处理至最终温度为50℃、60℃、70℃后,使用钟鼎式分样器分成两份,取其中一份样品放于自封袋中平铺并密封起来,分别放入预先设定好温度(50℃、60℃、70℃)的电热恒温鼓风干燥箱中缓苏4 h。另一份不做缓苏处理。对照组采用热风60℃对样品进行处理,干燥时间为60 min,缓苏4 h,为预试验得到的热风处理最适条件。样品取出室温下放置24 h后,4℃下保存备用。

表1 微波设备有效输出功率和微波剂量对应表

1.2.3 水分含量的测定 采用GB 5009.3—2016直接干燥法。

1.2.4 低场核磁横向弛豫时间参数测定 将高水分粳稻加去离子水调节至所需水分梯度[15](淮阴5号,调制后水分含量为(19.40±0.1)%),在微波剂量为1.29 W·g-1的条件下处理120 s至60℃,取出后平铺冷却至室温,重复上述操作,分别处理1、3、5、7、9次,将稻谷水分降至18.01%—10.87%。称取(760.0± 0.5)g稻谷在热风60℃条件下分别处理1、2、3、4、5 h,将水分降至17.42%—12.97%。

称取(3.00±0.01)g带壳的籽粒置于直径25.4 mm的核磁管中,采用CPMG(carr-purcell-meiboom-gill)脉冲序列测定样品的横向弛豫时间,每个样品做6次平行。CPMG脉冲序列的参数设置为:主频SF= 20 MHz,采样频率SW= 100 KHz,90°硬脉冲射频脉宽P1=13 μs,180°硬脉冲射频脉宽P2=11 μs,信号采样点数TD= 30 006,重复采样等待时间TW= 5 500 ms,重复采样次数NS=16,回波个数NECH= 500。

1.2.5 稻谷加工品质的测定

稻谷爆腰率的测定:参考GB 1350—2009方法,以100颗完整糙米中含有裂纹的糙米占有的百分比表示。选用稻谷干燥后100粒取样,经人工剥皮后在自制爆腰灯下检查爆腰率。

稻谷出糙率的测定:采用GB/T 5495—2008方法。稻谷出糙率以净稻谷试样脱壳后的糙米占试样质量分数表示。

稻谷整精米率的测定:采用GB/T 21719—2008方法。稻谷整精米率以整精米占净稻谷试样的质量分数表示。

稻谷碎米率的测定:采用GB/T 5503—2009方法。稻谷碎米率以碎米占全部精米的质量分数表示。

脂肪酸值的测定:采用GB 5510—2011中苯提取法。准确称取(10±0.01)g糙米粉于250 ml锥形瓶中,加入50 ml苯振荡30 min,过滤。取25 ml滤液用标准氢氧化钾标准溶液滴定。游离脂肪酸的含量以中和每100 g干稻谷中游离脂肪酸所需的KOH毫克数表示。

1.2.6 脂肪酶活力测定 参照王静[16]、Schmidtdannert等[17]的分光光度法。

标准曲线的绘制:配制一系列不同浓度的油酸-甲苯溶液,分别取5 mL于10 mL离心管中,加入1 mL脂肪酸显色剂(5%醋酸铜溶液,用吡啶调节至pH= 6.2),磁力搅拌3 min,离心后取上层有机相在714 nm处测定吸光度。

脂肪酶活力的测定:取(0.500±0.001)g样品加入0.0667 mol·L-1的磷酸盐缓冲液5 ml,进行冰浴匀浆;12 000×,4℃离心10 min,取上清液置于冰上备用。取0.5 ml样品上清液,依次加入0.0667 mol·L-1的磷酸盐缓冲液和1 ml橄榄油,37℃振荡反应10 min后加入8 ml的甲苯中止反应。在37℃振荡反应10 min后,在25℃,8 000×,离心10 min。取上清液4 ml,加入显色剂1 ml,混匀后于710 nm处测定样品吸光度,同时做空白对照组。

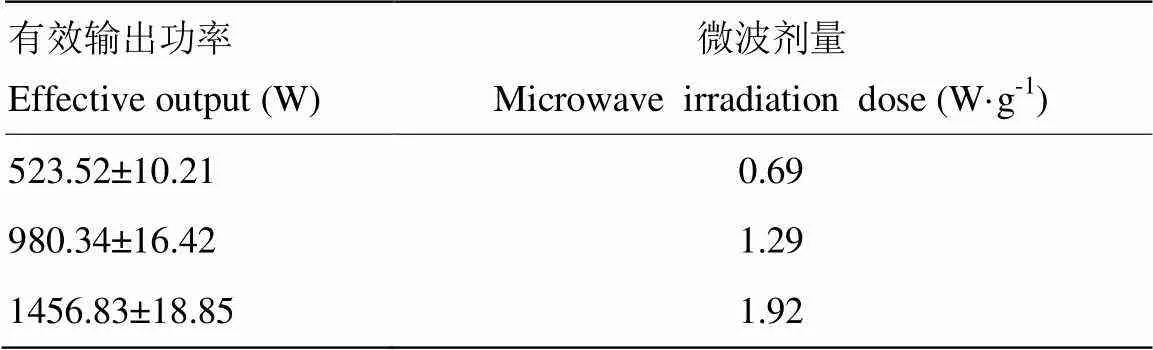

酶活定义及计算公式:脂肪酶酶活力单位定义为在一定条件下,每分钟释放出1 μmol脂肪酸的酶量为1个脂肪酶活力单位(U)。利用公式(2)计算酶活:

式中,为脂肪酶活力,U·mL- 1;为脂肪酸浓度,μmol·mL-1;为脂肪酸溶液的体积,mL;为酶液的用量,mL;为作用时间,min。

1.2.7 大米微观结构的测定 参照张晓红等[18]的方法进行样品前处理。取20—25粒完整大米,用2.5%的戊二醛浸泡2 h固定;磷酸缓冲液(pH 7.8)漂洗3次,超纯水清洗3次;分别用30%—100%的乙醇梯度脱水10 min;用50%、70%、100%叔丁醇(乙腈1﹕1混合干燥10 min后自然风干)过渡。处理完毕后,放入离子溅射仪的喷金室,溅射电流为1.5 A,加速电压为15 kV,溅射时间90 s。

扫描电镜下观察糙米的胚部结构及淀粉微观结构。

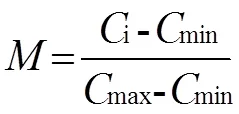

1.2.8 综合评分的计算 运用隶属度综合评分法[19],对经微波处理后的稻谷整精米率、爆腰率、脂肪酸值、脂肪酶活力、升温速率5项指标进行综合评分。其中,整精米率越高品质越好,升温速率越大干燥效率越高,隶属度计算使用公式(3);爆腰率、脂肪酸值和脂肪酶活力越小稻谷品质越好,隶属度使用公式(4);利用公式(5)进行加权得到微波稻谷的综合得分S。

S

=

aM

1

+

bM

2

+

cM

3

+

dM

4

+

eM

5

(5)

式中,max和min分别为试验中各指标的最大值和最小值,C为第组试验所得的数据;12345分别为整精米率、爆腰率、脂肪酸值、脂肪酶活力、升温速率的隶属度,分别为5项指标的权重系数,且1。

微波的升温速率反应了其干燥效率,但微波的升温速率应建立在良好的品质基础上,因此加工品质应作为主要评价指标,其次为升温速率,两者权重分别为0.8和0.2。稻谷加工成精米进行食用,整精米率和爆腰率反映了其加工品质,两者的权重系数分别为0.3和0.2[18-19]。脂肪酸值是大米储藏中的重要指标,根据GB/T 20569—2006《稻谷储存品质判定规则》,粳稻脂肪酸值小于25 (KOH mg·(100g)-1干基)时宜存,权重取0.2。稻谷中脂肪酶的水解作用是产生脂肪酸的重要途径,因此脂肪酶活性也是判断稻谷储存品质的 重要指标,权重取0.1。

1.3 数据分析

利用Excel 2016进行数据统计及偏差计算分析,SPSS 22.0进行显著性分析,Origin8.5进行图形绘制。

2 结果

2.1 微波升温速率和失水速率的变化

由图1可知,微波功率及处理时间增加,稻谷温度上升加快。微波功率为0.69 W·g-1时,稻谷温度由19.4℃升至70℃需345 s,而微波功率为1.92 W·g-1时只需80 s。稻谷升温速率随微波功率增加而增大,在微波功率为1.92 W·g-1时温度趋近于直线上升。

稻谷水分含量和失水速率变化如图2所示。干燥时间长、微波剂量增加,稻谷水分含量下降,失水速率逐渐上升。这是由于长时间的微波处理和高剂量的微波辐射均会导致稻谷温度升高,高温下水分扩散较快,因此失水速度上升。在0.69 W·g-1,30 s时稻谷失水速度最慢,1.92 W·g-1,90 s时失水速度最快。

图1 微波处理对稻谷最终温度的影响

2.2 热风和微波处理后稻谷各状态水分的变化

由图3可知,不同水分含量的稻谷籽粒的低场核磁总信号强度和水分含量存在极显著相关的线性关系(<0.01),表明通过低场核磁的总信号强度能准确地预测籽粒中的水分含量。

使用热风和微波2种干燥方式将稻谷水分含量由19.4%分别干燥至10.78%和10.27%,研究不同干燥方式对稻谷水分状态的影响。对核磁共振试验图谱进行反演,得到稻谷横向弛豫时间图谱,反演后得到的3个峰分别代表3种不同流动性的水,其中T21代表结合水,T22代表不易流动水,T23代表自由水,自由度强弱为T21<T22<T23(图4)。

图2 微波干燥时间对稻谷水分含量和失水速率的影响

图3 不同水分含量稻谷籽粒的总信号强度与水分含量线性拟合

稻谷经微波和热风处理后的低场核磁信号强度和横向弛豫时间T2反演图谱如图4-A和4-C所示。图谱显示,微波干燥后稻谷中各状态水分整体向左迁移,起峰时间由0.344896 ms提前至0.026431 ms,表明在微波干燥过程中稻谷中的水与其他组分结合的牢固性逐渐加强。热风干燥后,稻谷内部的结合水整体向右迁移,但迁移幅度很小,表明热风干燥后稻谷中结合水与其他组分的结合牢固性略有下降,但下降不明显。

观察图4-B和4-D,热风干燥后的稻谷中各状态水分所占的比例起伏较明显,结合水和不易流动水所占比例缓慢下降,自由水所占比例略有上升;微波处理后稻谷中各状态水分的比例总体处于平稳状态,但不易流动水比例略有上升,自由水略有下降,结合水的比例基本处于平稳状态。

2.3 微波处理后稻谷加工品质、脂肪酸值和脂肪酶活力的变化

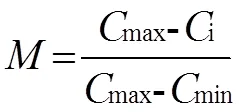

2.3.1 微波功率和温度对稻谷加工品质的影响 温度对稻谷干燥后品质有一定的影响。同一微波功率下,60℃缓苏的稻谷整精米率较高,而爆腰率和碎米率相对较低(表2)。0.69 W·g-1,60℃缓苏条件下稻谷的出糙率和整精米率最高,分别为84.33%和69.06%,分别比热风对照组样品高了0.5%和3.15%,并且与热风干燥组相比,微波干燥效率大幅提高。同时,微波功率对稻谷品质也存在影响作用。微波功率由0.69 W·g-1上升至1.29 W·g-1时,碎米率变化不显著,但当微波剂量由1.29 W·g-1增加到1.92 W·g-1时,碎米率显著增加,表明使用微波进行干燥时,微波剂量应控制在1.29 W·g-1左右。

研究结果表明,经过缓苏的稻谷加工品质普遍优于未经缓苏的稻谷。经缓苏的样品整精米率、出糙率较高,爆腰率和碎米率较低,在60℃时尤为明显。

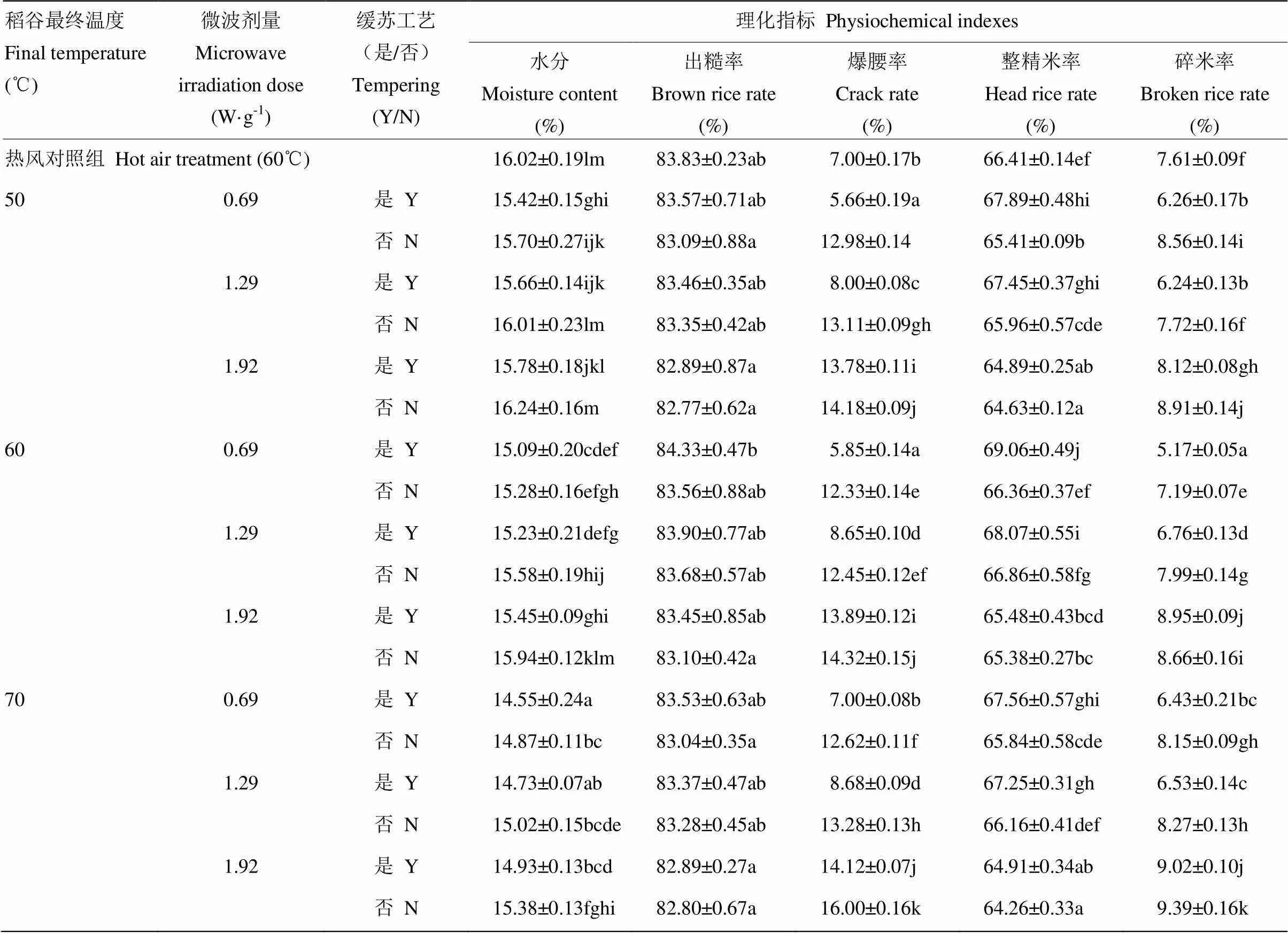

2.3.2 微波功率及温度对稻谷脂肪酸值和脂肪酶活力的影响 原始稻谷的脂肪酸值较低,经过测定为11.12 mg·(100g)-1,由图5可知,50℃时稻谷脂肪酸值比微波干燥70℃条件下高;1.92 W·g-1、70℃缓苏条件下的脂肪酶活力最低,为5.65 U,比热风对照组酶活(10.3 U)低4.65 U;0.69 W·g-1、50℃未缓苏条件下脂肪酶活力最高,为10.84 U。这是因为高温会使脂肪酸降解,同时抑制脂肪酶活力,脂肪酶水解脂肪产生的脂肪酸数量减少。由于缓苏组和未缓苏组脂肪酸的测定需要在室温下放置24 h进行降温和平衡水分,在这个过程中导致脂肪酸值都高于原始样品的脂肪酸值。

图4-A,4-C分别为热风和微波处理后稻谷籽粒横向弛豫时间T2反演图谱。图4-B,4-D分别为热风和微波处理后稻谷籽粒各峰所占的比例。UT:未处理样品,HAT-1 h、HAT-2 h、HAT-3 h、HAT-4 h、HAT-5 h分别为热风处理1 h、2 h、3 h、4 h、5 h的样品。MW-2 min、MW-6 min、MW-10 min、MW-14 min、MW-18 min分别为在1.29 W·g-1的微波剂量下处理2 min、6 min、10 min、14 min、20 min的样品。下同

随着微波干燥温度的提高,脂肪酸含量降低,脂肪酶活力降低。微波处理后的样品脂肪酶活力总体低于热风对照组,并且样品脂肪酶活力随着微波功率的升高而下降。低功率短时间的微波对稻谷中的脂肪酶有一定的激活作用[20],使得脂肪酶在低功率下表现出较强的活性。

2.4 热风和微波处理对稻谷胚乳横断面及淀粉颗粒微观结构的影响

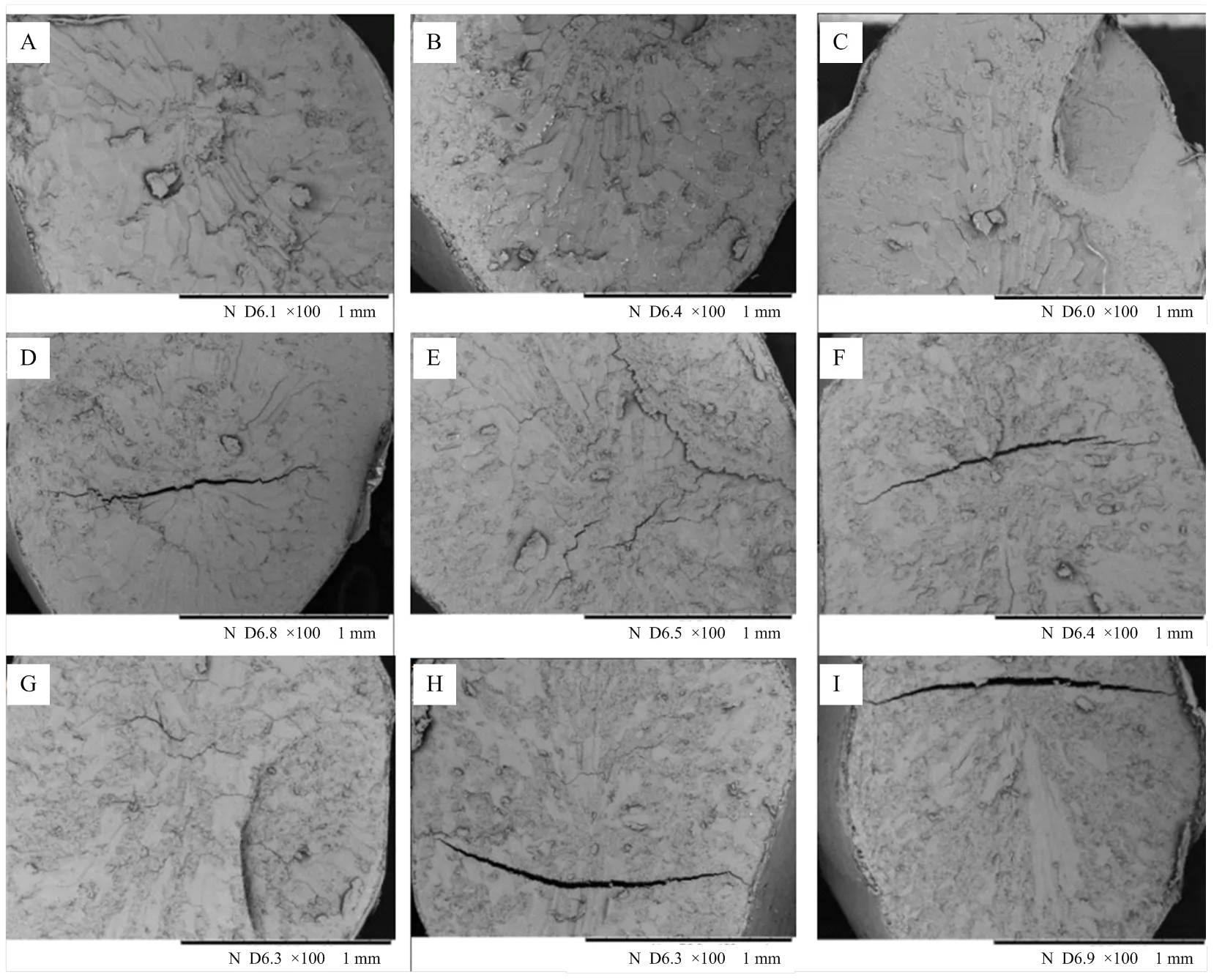

由胚乳细胞表面结构(图6)可以看出,未经处理的样品表面遍布以稻谷籽粒中心或近中心的同心圆放射开来的胚乳细胞,靠近籽粒中心的胚乳细胞较外部细胞小,淀粉颗粒遍布其中,且此试验结果和Yang等[21]研究所示水稻胚乳细胞结构的图解说明一致。随着处理时间的延长,稻谷胚乳表面细胞破裂程度加大,中心部位尤为明显,呈放射状排列逐渐消失,淀粉粒裸露程度增加,同时经热风干燥的样品内部裂纹比微波处理样品明显。

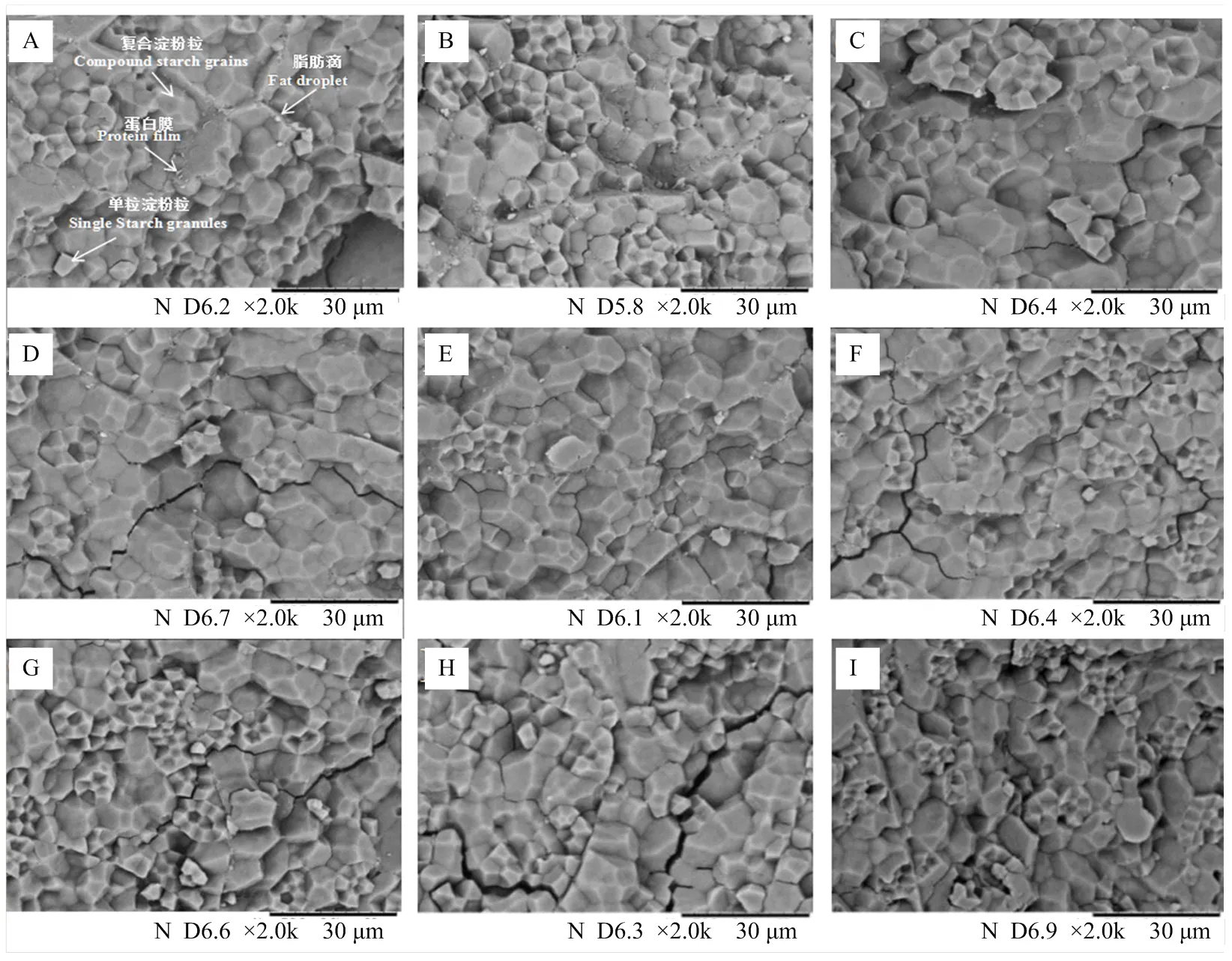

扫描电镜放大2 000倍观察到的大米淀粉颗粒结构如图7所示。由大米的剖面微观结构可以看出,主要以复合淀粉粒,单粒淀粉粒,脂肪滴,蛋白膜等组成。观察微波处理后糙米淀粉颗粒微观结构变化,发现随着处理时间增加,稻谷内部的复合淀粉粒内部裂纹增多,逐渐崩解为单粒淀粉粒结构,张晓红等[18]的研究也发现类似现象。同时,经微波处理的样品复粒淀粉粒内部裂纹较为细小,结构紧致,而热风处理后的样品裂隙较大。

表2 不同处理条件对稻谷水分含量和加工品质的影响

图5-A为不同处理条件下稻谷的脂肪酸值;图5-B为不同处理条件下稻谷脂肪酶的活力。UT:未处理样品;HAT-60℃:热风60℃对照组;MW-1、MW-2、MW-3、MW-4、MW-5、MW-6:0.69 W·g-1缓苏组、0.69 W·g-1未缓苏组、1.29 W·g-1缓苏组、1.29 W·g-1未缓苏组、1.92 W·g-1缓苏组、1.92 W·g-1未缓苏组

A为未经处理样品的糙米胚乳横断面结构,B、D、F、H为热风60℃处理组,水分含量分别为17.42%、14.25%、12.97%、10.27%的糙米胚乳横截面结构;C、E、G、I为1.29 W·g-1微波处理组,水分含量分别为17.69%、14.26%、12.73%、10.78%的糙米胚乳横截面结构。下同

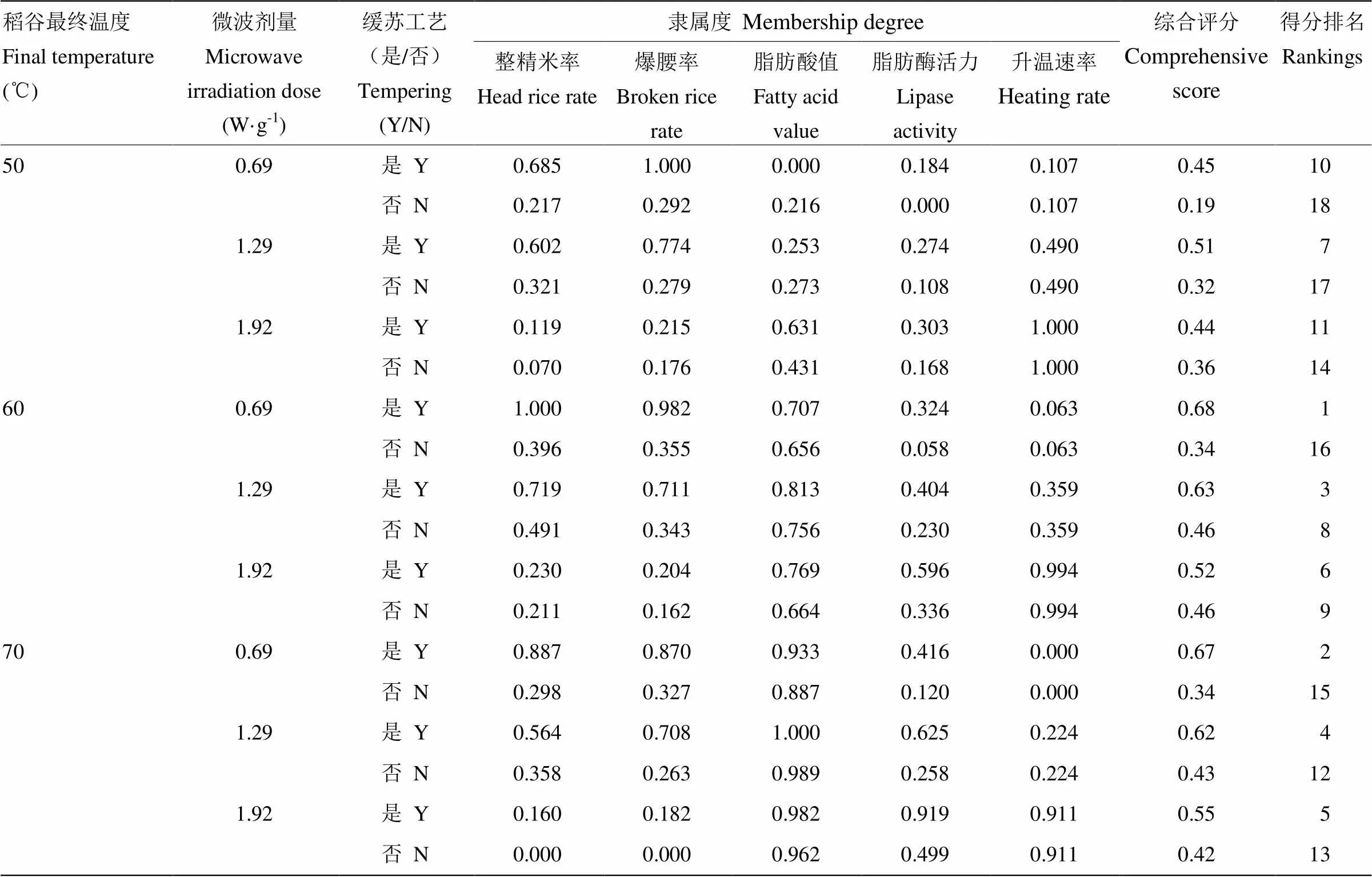

2.5 微波处理后稻谷品质的综合评分

隶属度综合评分结果显示,稻谷最终温度为60℃时综合分普遍高于50℃及70℃的样品组,经缓苏组的评分普遍高于未经缓苏组。综合评分最高的是0.69 W·g-1、60℃缓苏组,为0.68;最低的为0.69 W·g-1、50℃未缓苏组,综合评分为0.19。得分排名结果见表3。

3 讨论

3.1 微波干燥速率及不同干燥方式下水分迁移的规律

微波剂量与时间决定稻谷温度。低功率条件下温度上升较慢,处理延长,热量的散失多;而微波功率增加后,升温速度快,加热到达所需温度的时间较短,热量散失少,水分散失快。同一功率下,温度越高的稻谷水分含量越低。随着微波功率的增加稻谷温度上升速度加快,当微波功率上升到1.92 W·g-1时,稻谷温度升高趋近于直线。

稻谷干燥过程中的水分变化是衡量干燥效果的一项重要指标。在休眠的种子和越冬的植物中结合水含量较多,结合水多的植物抗干旱和抗盐渍等能力都比较强,能够抵御外界不良环境的影响[22]。一般认为稻谷水分有两种存在状态,分别是自由水(游离水)与结合水(束缚水)[23]。利用低场核磁技术可实现上述两种状态水分的无损检测,在微观层面上揭示微波处理后不同状态水分的存在相态及其迁移和转化。宋伟[24]等利用低场核磁技术研究了粳稻谷的反演峰与其含水量的关系,发现粳稻谷不同含水量与T2峰面积呈极显著正相关(2=0.9984,<0.01),证明了LF-NMR技术在快速检测粳稻谷水分含量和水分分布中的应用。本文在利用低场核磁共振技术研究处理前后稻谷水分分布时,信号强度和稻谷水分含量也呈显著线性相关关系。试验中经微波干燥的稻谷籽粒中各状态水分整体向左迁移,而经热风干燥的稻谷籽粒各状态水分迁移幅度不大,表明稻谷籽粒中的水分经微波处理后与其他组分结合更加紧密。研究结果还发现,热风干燥后的稻谷中自由水所占比例略有上升,微波处理后稻谷中不易流动水的比例略有上升。水分含量不降反增现象的产生可能由于各状态的水分之间会相互转换所致。李东[25]和张绪坤[26]等的研究中也从侧面证实了这点,他们发现在T21峰和T23峰之间除了T22峰之外,还存在其他小峰,表明除结合水、不易流动水和自由水之外还存在其他状态的水,同时也表明各状态的水之间存在一定程度的相互转化与渗透,解释了稻谷在干燥后自由水和不易流动水的含量不降反增的原因。

图7 不同处理条件下糙米淀粉颗粒微观结构

表3 不同微波处理下稻谷品质的隶属度及综合分

3.2 不同干燥条件对稻谷相关品质指标的影响

稻谷储藏后的加工品质直接决定了稻米在市场上是否具有竞争力。出糙率和整精米率的高低体现了稻谷的品质并影响其加工品质[27],爆腰率是决定稻谷品质的关键因素,不仅会影响其碾米品质与外观品质,而且会影响加工过程中整精米率和碎米率,并对米饭食味品质产生一定影响[28]。

本研究表明,经缓苏的稻谷其加工品质普遍优于未经缓苏的稻谷,在干燥温度和缓苏温度均为60℃时尤为明显,其出糙率和整精米率较高,而爆腰率相对较低。任广跃等[29]通过设置不同初始含水率、干燥温度、缓苏温度及缓苏时间,对稻谷进行薄层干燥,结果也表明将稻谷进行缓苏,缓苏温度控制在60℃—70℃时,干燥后稻谷爆腰率增幅明显降低,证实了增加缓苏阶段会对稻谷的品质有所改善。根据Tg理论解释缓苏温度对稻谷爆腰率的影响,可知缓苏使颗粒内部的湿热进行交换,降低了籽粒内部的水分梯度,使湿度的变化成为一个均匀的过程。

脂肪酶是影响稻谷陈化的重要原因,稻谷中的脂质在脂肪酶的作用下,水解产生脂肪酸、甘油等,当微波温度升高时,脂肪酶活力下降,脂质在脂肪酶的作用下水解产生的脂肪酸减少。在试验中我们发现,50℃、60℃、70℃游离脂肪酸含量随着温度上升而下降,原因可能是游离脂肪酸在较高温度下较易转化和分解。

张习军等[10]也发现类似现象,当微波剂量分别为1.5 kW·kg-1和3.0 kW·kg-1时,随着微波干燥时间增加,稻谷脂肪酸值先上升后下降。另外,高温下游离脂肪酸稳定性较差,较易分解。Zhou等[30]对不同品种的稻谷,分别在4℃和37℃条件下储存4—7个月发现,高温储存下的游离脂肪酸含量低于低温储存下的游离脂肪酸含量,表明游离脂肪酸在高温下稳定性较差。

微波热效应和非热效应的综合作用对脂肪酶的活 力产生影响。热效应作用于物料,温度升高,使酶分子变性,导致酶活下降,而微波的非热效应主要对酶的空间结构产生干扰和破坏,致使酶的分子结构中氢键松弛、断裂,使酶的亲和力降低,最终导致酶活力下降[31-32]。

3.3 不同干燥条件对稻谷籽粒内部结构的影响

观察糙米胚乳横截面结构发现,热风及微波处理时间延长,样品胚乳表面细胞破裂程度及淀粉粒裸露程度增加,胚乳细胞呈放射状排列逐渐消失。热风干燥和微波干燥后的稻谷胚乳横断面结构均有此现象,可能是干燥过程会造成稻谷内部应力增大,但并未到达临界值,且细胞壁的强度并未被严重削弱,因此在淀粉颗粒的界面上出现的破裂会比细胞壁上的更多[21]。未经处理的样品内部结构较为紧致,未见明显裂纹,且多为复合淀粉粒,经热风和微波处理的样品随着处理时间的延长,糙米内部结构均呈现裂纹增多且明显,复合淀粉粒崩解,内部裂纹增加,并逐渐有转化为单粒淀粉粒的趋势,结果与张晓红[18]及周显青等[33]的结论一致。

3.4 稻谷品质综合评价

本文利用隶属度综合评分法对不同处理条件下的稻谷品质及脂肪酶活力进行评定,将整精米率、爆腰率、脂肪酸值、脂肪酶活力、稻谷升温速率等指标按照对稻谷品质影响的大小进行权重分配,得出综合评分最高的4组,依次分别为(1)0.69 W·g-1,60℃缓苏;(2)0.69 W·g-1,70℃缓苏;(3)1.29 W·g-1,60℃缓苏;(4)1.29 W·g-1,70℃缓苏。但稻谷综合评分无显著差异,分别为0.68、0.67、0.63、0.62。第1、2组样品升温速率评分较低,表明稻谷升温速度慢,耗时较长。第4组样品的品质评分较低,表明在此条件下稻谷品质较差,不宜选用。第3组样品各项评分均较高,因此选取第3组(1.29 W·g-1,60℃缓苏组)为最佳微波处理条件。

4 结论

微波剂量和最终温度(即处理时间不同)均会影响稻谷的水分含量和失水速率。微波辐射增加到一定剂量时稻谷升温趋近于直线。微波干燥后结合水明显左迁,水分与其他组分的结合更为紧密,且在干燥过程中稻谷中各状态水分之间存在相互转换的可能性。微波60℃缓苏条件下稻谷品质较好,且微波剂量越低稻谷加工品质越好。总体上,微波干燥后降温和水分平衡过程脂肪酸值比原始样品脂肪酸高。微波处理比传统热风干燥抑制脂肪酶活力效果更佳。同时,微波剂量和温度是影响脂肪酶活力的重要因素。长时间微波处理会使稻谷表面胚乳细胞劈裂明显,稻谷内部复合淀粉粒崩解,内部产生细且数量多的裂纹。同时,热风处理后的糙米内部裂隙比微波处理后大。对微波处理后稻谷的相关品质进行隶属度分析后,得出最适微波处理条件为1.29 W·g-1,60℃缓苏,此时干燥速率较高,稻谷各项品质均较优。

[1] 梁礼燕. 热风、微波薄层干燥稻谷品质研究[D]. 南京: 南京财经大学, 2012.

LIANG L Y. Research on the quality of hot air and microwave drying of thin layer rough rice[D]. Nanjing: Nanjing university of finance and economics, 2012. (in Chinese)

[2] 方茜, 陶诚. 当前我国高水分粮处理的现状与对策. 粮食储藏, 2010, 39(2): 14-20.

FANG Q, TAO C. Status quo and strategy on treatment of post-harvest grain of high moisture content in china.2010, 39(2): 14-20. (in Chinese)

[3] 杨国峰, 周雯, KINGSLY A R P, 夏宝林, 仇红娟, 刘强, 张越, 陈江. 高温连续干燥与干燥-通风联合对稻谷品质的影响. 食品科学, 2014, 35(17): 1-7.

YANG G F, ZHOU W, KINGSLY A R P, XIA B L, QIU H J, LIU Q, ZHANG Y, CHEN J. Effects of high temperature single-pass drying process and drying-aerating process on post-drying quality of rough rice.2014, 35(17): 1-7. (in Chinese)

[4] 张银. 热风温度对种子稻谷干燥速率与发芽率的影响[D]. 南京: 南京农业大学, 2004.

ZHANG Y. The effect of hot air on paddy drying and germination rate[D]. Nanjing: Nanjing Agricultural University, 2004. (in Chinese)

[5] PARK I, PARK J D, LEE H Y, Kum J S. Effects of air, microwave, and micro vacuum drying on brown rice quality., 2012, 55(4): 523-528.

[6] 罗剑毅. 稻谷的远红外干燥特性和工艺的实验研究[D]. 杭州: 浙江大学, 2006.

LUO J Y. Study on drying characteristic and technology of paddy dried by far-infrared[D]. Hangzhou: Zhejiang University, 2006. (in Chinese)

[7] 于秀荣, 赵思孟, 周长智, 郑德斌. 微波干燥稻谷的研究. 郑州粮食学院学报, 1997(1): 65-69.

YU X R, ZHAO S M, ZHOU C Z, ZHENG D B. Study on the process of microwave drying rice.1997(1): 65-69. (in Chinese)

[8] CHO K H, AOKI M, MIYATAKE Y, YOSHIZAKI S. Some experiments on microwave drying of paddy rice., 1990, 21: 43-49.

[9] 王绍林. 微波食品工程. 北京: 机械工业出版社, 1994.

WANG S L.. Beijing: China machine press, 1994. (in Chinese)

[10] 张习军, 熊善柏, 赵思明. 微波处理对稻谷品质的影响. 中国农业科学, 2009, 42(1): 224-229.

ZHANG X J, XIONG S B, ZHAO S M. Effect of microwave on paddy quality.2009, 42(1): 224-229. (in Chinese)

[11] 张玉荣, 周显青, 果玉茹. 小麦胚微波灭酶工艺参数研究. 河南工业大学学报(自然科学版), 2008(2): 7-10.

ZHANG Y R, ZHOU X Q, GUO Y R. Study on the technological parameters of deactivating enzyme in wheat germ by microwave., 2008(2): 7-10. (in Chinese)

[12] RUEN-NGAM D.. Biocontrol Isbb, 2014.

[13] KIM S Y, LEE H. Effect of quality characteristics on brown rice produced from paddy rice with different moisture contents., 2013, 56(3): 289-293.

[14] 高超, 贾梅兰, 王亚东.放射性废物微波处理装置有效输出功率的测定. 干燥技术与设备, 2015, 13(3): 13-17.

GAO C, JIA M L, WANG Y D. Determination the effective output power of microwave treatment equipment of radioactive waste., 2015, 13(3): 13-17. (in Chinese)

[15] 董瑞婷, 陆晖, 赵丽芹, 杨德池, 许楠. 低温储藏稻谷品质变化及其指标差异性分析. 粮油食品科技, 2011, 19(6): 1-4.

DONG R T, LU H, ZHAO L Q, YANG D C, XU N. Analysis of change in low temperature storage paddy and the quality indexes.,2011, 19(6): 1-4.

[16] 王静, 朱永义. 米糠中脂酶酶学性质的研究. 中国粮油学报, 2000, 15(5): 10-13.

WANG J, ZHU Y Y. A study on enzymatic properties of rice bran lipase., 2000, 15(5): 10-13. (in Chinese)

[17] SCHMIDTDANNERT C, SZTAJER H, STÖCKLEIN W, MENGE U, SCHMID R D. Screening, purification and properties of a thermophilic lipase from Bacillus thermocatenulatus., 1994, 1214(1): 43-53.

[18] 张晓红, 万忠民, 孙君, 陈培栋, 刘兵. 微波处理对大米RVA谱特征值和微观结构的影响. 食品工业科技, 2017, 38(12): 87-91, 96.

ZHANG X H, WAN Z M, SUN J, CHEN P D, LIU B. Effect of microwave treatment on RVA spectrum characteristic values and microstructure of rice., 2017, 38(12): 87-91, 96. (in Chinese)

[19] 李云雁,胡传荣.试验设计与数据处理. 北京: 化学工业出版社, 2008: 134-136.

LI Y Y, HU C R.. Beijing: Chemical Industry Press, 2008: 134-136. (in Chinese)

[20] VETRIMAN R, JYOTHIRMAYI N, RAO P H, RAMADOSS C. Inactivation of lipase and lipoxygenase in cereal bran, germ and soybean by microwave treatment., 1992, 25(6): 532-535.

[21] YANG W, EARP C E, Howard L. Tracing fissure information by scanning electron microscopy characterization of naturally fissured surfaces of rice kernels., 2003, 46(6): 1583-1588.

[22] 颜启传. 种子学. 北京: 中国农业出版社, 2001.

YAN Q C.. Beijing: China Agriculture Press, 2001. (in Chinese)

[23] 宋平. 基于低场核磁共振技术的水稻浸种过程种子水分检测研究[D]. 沈阳: 沈阳农业大学, 2016.

SONG P. Study of water content detection in the rice seed soaking process based on low field NMR techniques[D]. Shenyang: Shenyang Agricultural University,2016(in Chinese)

[24] 宋伟, 李冬珅, 乔琳, 苏安祥, 胡婉君. 对不同含水量粳稻谷T2峰面积和MRI图像的定量分析. 中国农业科学, 2015, 48(22): 4529-4538.

SONG W, LI D S, QIAO L, SU A X, HU W J. Quantitative analysis of T2peak area and the MRI images ofrice with different moisture contents., 2015, 48(22): 4529-4538. (in Chinese)

[25] 李东, 谭书明, 陈昌勇, 邓毅, 张程榕, 王建明. LF-NMR对稻谷干燥过程中水分状态变化的研究. 中国粮油学报, 2016, 31(7): 1-5.

LI D, TAN S M, CHEN C Y, DENG Y, ZHANG C R, WANG J M. LF-NMR study on variations of different moisture states during the process of rice drying., 2016, 31(7): 1-5. (in Chinese)

[26] 张绪坤, 祝树森, 黄俭花, 徐刚, 徐建国, 李华栋. 用低场核磁分析胡萝卜切片干燥过程的内部水分变化. 农业工程学报, 2012, 28(22): 282-287.

ZHANG X K, ZHU S S, HUANG J H, XU G, XU J G, LI H D. Analysis on internal moisture changes of carrot slices during drying process using low-field NMR., 2012, 28(22): 282-287. (in Chinese)

[27] 唐为民. 食用稻米的品质及其指标. 粮食科技与经济, 2004(2): 43-45.

TANG W M. The quality of edible rice and its index.2004(2): 43-45. (in Chinese)

[28] 郑先哲, 周修理, 夏吉庆. 干燥条件对稻谷加工品质影响的研究. 东北农业大学学报, 2001, 32(1): 48-52.

ZHENG X Z, ZHOU X L, XIA J Q. The study on drying condition influencing paddy mill quality., 2001, 32(1): 48-52. (in Chinese)

[29] 任广跃, 王芳, 张忠杰, 尹君. 干燥温度及缓苏操作对稻谷爆腰的影响. 食品研究与开发, 2013, 34(19): 112-114.

REN G Y, WANG F, ZHANG Z J, YIN J. Effects of drying temperature and tempering on kernel cracking of paddy., 2013, 34(19): 112-114. (in Chinese)

[30] ZHOU Z, BLANCHARD C, HELLIWELL S, ROBARDS K. Fatty acid composition of three rice varieties following storage., 2003, 37(3): 327-335.

[31] VENKATESH M S, RAGHAVAN S V. An overview of microwave processing and dielectric properties of agri-food materials., 2004, 88(1): 1-18.

[32] 胡国洲, 胡鹏, 陈光静, 王辉, 阚建全. 食品中酶的微波钝化技术研究进展. 食品与发酵工业, 2013, 39(3): 141-146.

HU G Z, HU P, CHEN G J, WANG H, KAN J Q. Research progress on microwave inactivation of enzyme in food., 2013, 39(3): 141-146. (in Chinese)

[33] 周显青, 张玉荣, 李里特. 不同模拟储藏条件下粳米胚乳显微结构变化. 农业工程学报, 2010, 26(5): 329-334.

ZHOU X Q, ZHANG Y R, LI L T. Microscopic structure changes ofmilled rice endosperm under typical simulating storage conditions., 2010, 26(5): 329-334. (in Chinese)

Effects of Microwave Treatments on Rice Quality and Lipase Activity

YUAN Jian, ZHAO Teng, DING Chao, XING ChangRui, ZHANG Bin, CHEN ShangBing, HE Rong, JU XingRong

(College of Food Science and Engineering, Nanjing University of Finance and Economics/Collaborative Innovation Center for Modern Grain Circulation and Safety/Key Laboratory of Grains and Oils Quality Control and Processing, Nanjing 210046)

【Objective】this paper researched the influence of the different microwave conditions on water migration, quality, lipase activity, internal structure of paddy, and it aimed to improve the drying rate of rice, shorten the drying time and select the optimum conditions of microwave drying, realizing fast and efficientdrying. 【Method】In this paper, rice was treated to 50℃, 60℃and 70℃with additional tempering or no-tempering by the microwave dosage of 0.69, 1.29, 1.92 W·g-1. The quality as well as physical and chemical indexes of paddy were determined, and the changes of water migration and internal structure were observed by LF-NMR and SEM. 【Result】Microwave dose and rice temperature were key factors that affected rice quality. The processing quality of paddy rice was better under the condition of 1.29 W·g-1, 60℃. The rate of crack, broken rice, brown rice, head rice were 8.65%, 6.76%, 83.9%, and 68.07%, respectively. Whereas, the processing quality of paddy rice had no significant difference with hot air drying. Meanwhile, at the same time, microwave had obvious inhibitory effect on lipase activity. The activity of lipase was lowest (5.65 U) inthetemperedcondition of 1.92 W·g-1, 70℃, and the results showed that the lipase activity in this condition was 4.65 U less than that under control. By using the membership degree comprehensive scoring method to judge the quality after drying, in the condition of 1.29 W·g-1, 60℃-tempering, the rice score ranked third, therefore, with considering the heating rate and the quality score, it was the most suitable microwave treatment condition. The results of LF-NMR and SEM showed that the water content of paddy rice decreased and gradually moved towards the left. It suggested that water was more tightly bonded to other components. The results of SEM showed that the rupture of the endosperm cells and the degree of starch exposure were increased, the structure of radioactive arrangement gradually disappeared, the composite starch gradually disintegrated, and the single grain and the internal cracks in rice increased. 【Conclusion】Microwave drying had a significant effect on the heating rate, quality and enzyme activity of rice. The firmness of the combination of water and other components was stronger after microwave. During drying process the loss of water could cause the change of the internal structure of paddy to different degree. Compared with control group, the internal cracks of microwave treated sample were smaller.

microwave drying; moisture migration; processing quality; fatty acid value; lipase; rice

10.3864/j.issn.0578-1752.2018.21.011

2018-03-23;

2018-05-16

现代粮仓绿色储粮科技示范工程(2016YFD0401603)、江苏省高校优势学科建设工程资助项目、粮食采后“全程不落地”技术模式示范工程(2017YFD0401404)

袁建,E-mail:yjian_nj@163.com

(责任编辑 杨鑫浩)