老化油乳化液在高频高压脉冲交流电场下的破乳脱水实验研究

李玮健,陈家庆,张 明,尚 超,孟 浩,王春升

(1.北京石油化工学院机械工程学院,北京 102617;2.深水油气管线关键技术与装备北京市重点实验室;3.中海石油(中国)有限公司北京研究中心)

中海油深圳分公司流花11-1油田的老化油主要来源于水力旋流器和缓冲罐排出的污油、动态电脱盐器排出的乳化层及底部长时间沉积的杂质,有较高的稳定性和导电性。原油处理流程中老化油的存在既占脱水设备的有效容积,也影响动态电脱盐器的正常工作,因此必须对老化油进行有效的破乳处理。海上平台空间小、承重有限,采取应用广泛且技术相对成熟的电场破乳脱水方法更为合理,但常规电脱水(盐)器使用的工频高压电场处理老化油时容易出现“垮电场”现象。根据国内外学者的相关研究,对于老化油之类的复杂稳定WO型乳化液的电场破乳,高频高压脉冲交流电场在破乳效率、能耗和电场稳定性方面有更大优势[1-2]。虽然国内外学者目前对于高频高压脉冲交流电场破乳过程中存在最优电场强度和电场频率已经形成共识,但对采用何种电压波形最优仍然存在一定分歧[3-4]。结合高频高压脉冲交流电场破乳处理老化油这一具体问题,迄今为止公开发表的文献仍存在实验方案不够完善、研究分析不够深入等缺憾[5]。潘泽昊等[6]采用流花油田老化油进行了高频高压脉冲电场破乳脱水实验,但只探讨了场强和频率对破乳脱水效果的影响,没有提及电压波形。邹万勤等[7]研发的变频变压脉冲脱水电源,可输出电压±600 V~±60 kV、频率50~20 kHz、脉宽比10%~92%的交流方波电场,目前安装在渤海油田浮式生产储卸油装置上处理原油、老化油和酸化压裂返排液,但未能给出处理效果的具体数据。基于此,本研究拟基于高频高压脉冲交流电场,通过对稳定性较强的WO型老化油乳化液开展系统全面的电场破乳+离心强化沉降脱水实验,得出最优电场破乳参数,以期为流花11-1油田老化油处理工艺的优化提供技术支持。

1 实 验

1.1 原料性质

老化油来自南海流花11-1油田,性质见表1。流花油田老化油属于高密度、高黏度、高酸值、低硫重质原油。

1.2 实验装置

电场破乳实验所用静态瓶式静电聚结器结构如图1所示,采用三层环形玻璃结构使乳化液在电场作用下的油水分层现象可视化。

表1 老化油的性质及组成

图1 静态静电聚结破乳实验装置示意

1.3 实验方法

图2 不同含水率乳化液剪切不同时间后的稳定性■—含水率10%,剪切6 min; ●—含水率20%,剪切8 min; ▲—含水率30%,剪切11 min; ◆—含水率40%,剪切17 min

实验采用“电场破乳+离心强化沉降脱水”方法。通过改变剪切时间确保不同含水率乳化液在加电前的乳化程度相同,从而使后续电场破乳特性研究数据更加准确可靠。使用Turbiscan稳定性分析仪进行乳化液稳定性测试,结果如图2所示。配制含水率10%,20%,30%,40%乳化液的剪切时间分别为6,8,11,17 min,静置3 h后TSI(Turbiscan稳定性指数)值皆在0.25左右,说明不同含水率乳化液的乳化程度和稳定性基本一致。经电场破乳和离心脱水作用后的乳化液底部有明水析出。

2 结果与讨论

2.1 老化油黏温及反相特性分析

原油乳化液黏度随含水率变化而变化,含水率较低时,黏度随含水率增加而升高,此时为WO型乳化液,含水率继续升高超过某一数值时,黏度随含水率升高而迅速下降,此时乳化液反相变为OW型乳化液。本研究基于WO型乳化液开展电场破乳研究,为确定实验样品为WO型老化油乳化液,需通过其黏温特性判断反相点。

黏温特性测试采用Anton Paar流变仪的“剪切速率恒定+时间扫描”模式,测试过程中设置温度由100℃到20 ℃线性下降,剪切速率450 s-1,老化油乳化液黏度随温度和含水率的变化如图3所示。

含水率:●—10%; ■—20%; ▲—30%;

温度: ■—20 ℃; ●—30 ℃; ▲—40 ℃; ℃;

从图3(a)可以看出:不同含水率乳化液黏度皆随温度升高而降低,且温度较高时黏度变化缓慢;温度降低时黏度的增长率随之升高。从图3(b)可以看出,不同温度下,乳化液黏度随含水率先升高后降低,在含水率为40%处达到最高点,可以确定乳化液在40%的含水率下发生反相。因此,后续实验选择含水率40%及以下的乳化液,确保实验对象为WO型乳化液。

2.2 高频高压电场破乳的有效性

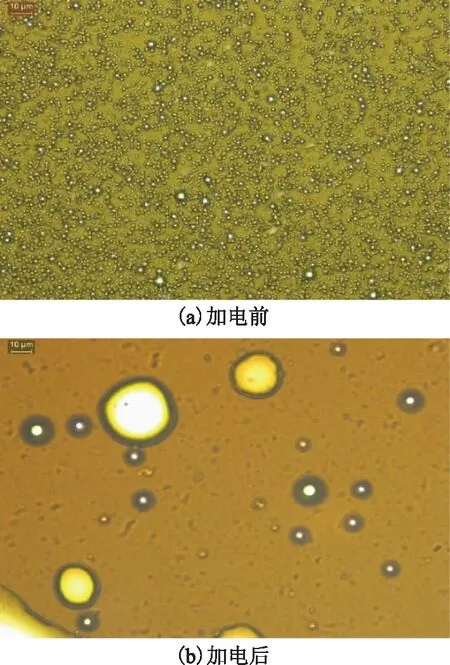

对含水率为40%的老化油乳化液加电压6 kV、频率2 kHz、波形为矩形波的高频高压脉冲交流电场,加电时间1 min。加电前后分别在乳化液表层处取样,使用偏光显微镜放大500倍观测到的油水两相如图4所示。

图4 加电前后老化油乳化液的微观状态对比

由图4(a)可以看出,水相以大量粒径较小的水颗粒形式分散在油相中,平均粒径约为1 μm,视野范围内的最大粒径约为5 μm;由图4(b)可以看出,水颗粒粒径显著增大且数量急剧减少,平均粒径约为10 μm,拍摄到的最大水颗粒粒径约为40 μm。显然,高频高压脉冲交流电场促进了水颗粒的聚结长大。加电后锥底量筒底部析出明水7 mL。

2.3 电场强度对脱水率的影响

保持电场频率为2 kHz、电压波形为矩形波、占空比(占空比是高电平时间与周期时间之比)为0.5不变,分别对3,4,5,6,7,8 kV共6种输出电压值进行实验。由于乳化液处于环形电场内,流道横截面各处电场强度不一致,因此以施加在高压电极上的电压幅值表征电场强度。图5所示为含水率40%的老化油乳化液在不同电场强度作用下经过离心沉降后的脱水率。

由图5可知,老化油乳化液存在最优电场强度,即电压幅值为6 kV,在此之前乳化液脱水率随电压值增加而增加,达到6 kV后过高的电压值对水颗粒静电聚结有了抑制作用,使得脱水率下降。WO型乳化液中的水颗粒在电场作用下发生极化,水颗粒之间碰撞聚结长大,并在离心力场强化作用下沉降,最终达到油水分离的目的。增加电场强度可以增大液滴之间的吸引力,增加液滴变形度进而使油水界面膜的机械强度降低,使相邻水颗粒发生碰撞聚结。在此阶段,乳化液脱水率随场强升高而升高。但达到一定电场强度后,过大的电场作用力使水颗粒过度变形进而破碎形成二次液滴,抑制了水颗粒的聚结长大,因而导致脱水率随电压幅值进一步升高而回落。

图5 老化油乳化液脱水率随电场强度的变化

2.4 电场频率对脱水率的影响

保持电压幅值6 kV、电压波形为矩形波、占空比0.5不变,对含水率40%的老化油乳化液,改变电场频率(0.05,1.0,1.5,2,2.5,3 kHz),观察频率对乳化液电场破乳脱水效果的影响,结果见图6。由图6可知:①乳化液脱水率随频率增加而增加,当频率达到2 kHz时老化油乳化液脱水率达到最大,乳化液在频率为2 kHz时的脱水率为74.074%,频率进一步增大时脱水率反而减小;②对比工频(0.05 kHz)和高频电场(1.0,1.5,2,2.5,3 kHz)的破乳效果,可以看出高频电场作用效果明显优于工频电场。改变乳化液含水率,最优电场破乳参数不变。

图6 老化油乳化液脱水率随电场频率的变化

2.5 电压波形对脱水率的影响

保持电压幅值6 kV、电场频率2 kHz、占空比0.5不变,对乳化液进行不同波形的电场破乳实验,分别观察矩形波、正弦波、三角波和脉冲直流波下的电场破乳效果,不同波形下的脱水率如图7所示。由图7可知,矩形波条件下乳化液脱水率最高,脉冲直流条件下脱水率最低。因此,不同波形按电场破乳效果比较,由强到弱依次为矩形波>正弦波>三角波>脉冲直流波,最优波形为矩形波。

图7 老化油乳化液脱水率随电压波形的变化

图8 一个周期内4种波形的电压幅值变化

4种电压波形在一个周期内的电压幅值变化如图8所示。由图8可知:存在临界电场强度Ea(即最优电场破乳强度)、最小有效电场强度Ec分别为电分散区和电压有效区、电压有效区和电压无效区的分界值。不同波形的电压幅值在一个周期内有不同的变化规律。在电压均方根值相同的情况下,矩形波在一个周期内处于电压有效区的时间最长,对分散相水颗粒的静电聚结的促进作用最大,因此矩形波最有利于液滴聚结。此外,高频交流电场对分散相液滴的作用力在短时间内不断反向,使液滴高频震荡并加大形变量,更有利于液滴的碰撞聚结。

3 结 论

(1)对比高频电场和工频电场破乳效果,由乳化液脱水率可知,高频高压脉冲交流电场破乳效果明显优于工频高压交流电场。高频电场能够促进分散相水颗粒振荡范围的增大、颗粒变形程度的加剧,从而提升水颗粒的聚结长大效果,为后续加速沉降营造良好的前提条件。