改造现有装置实现催化裂化柴油加氢裂化生产高辛烷值汽油的可行性分析

李 征 容

(中国石化工程建设有限公司,北京 100101)

催化裂化柴油(催化柴油)具有硫和氮含量高、芳烃含量高、烯烃含量高、十六烷值低、氧化安定性差的特点。国外催化裂化装置相对较少,催化柴油主要用于调合燃料油、非车用柴油和加热油等。我国因石油资源短缺且以催化裂化为最主要的二次加工工艺,故有大量催化柴油经二次加工后用于调合生产车用柴油产品。统计资料表明,在我国车用柴油池中,催化柴油所占的比例达到30%[1]。

近年来,随着原油日益重质化,催化裂化装置所加工的原料也日趋劣质化,加之许多炼化企业为提高轻质油收率,提高了催化裂化装置的操作苛刻度,导致催化柴油劣质化程度进一步加剧,个别企业催化柴油的密度(20 ℃)大于0.95 gcm3,芳烃质量分数大于80%,十六烷值小于20[2]。随着环保法规的日趋严格,全国陆续实施GB19147—2016规定的车用柴油(Ⅴ)标准,要求车用柴油的硫质量分数从不大于50 μgg降低到不大于10 μgg,十六烷值不小于51。因此,为催化柴油找到一条经济合理的利用途径,全面提高柴油产品质量,成为各炼油企业亟需解决的问题。

目前,主要有两种催化柴油二次加工方法,一是在柴油加氢精制装置中掺炼,二是在蜡油加氢裂化中掺炼。其中,加氢精制工艺仅能将催化柴油十六烷值提高2~5个单位,且催化柴油密度降低幅度相对较小;而在蜡油加氢裂化中掺炼催化柴油,则占用蜡油的处理能力,目标产品收率低,反应压力高,投资和操作费用较高[3]。

催化柴油加氢裂化技术针对催化柴油高芳烃含量的特性,通过控制芳烃转化途径,将催化柴油中双环以上芳烃部分加氢饱和为单环芳烃,再将大分子的单环芳烃转化为苯、甲苯、二甲苯等高辛烷值的小分子芳烃,同时抑制单环芳烃进一步加氢饱和为环烷烃,最终得到高辛烷值汽油组分。催化柴油加氢裂化技术是一条较为理想的催化柴油高效利用途径[4-5]。

1 催化柴油加氢裂化技术简介

1.1 典型的原料、产品性质和物料平衡

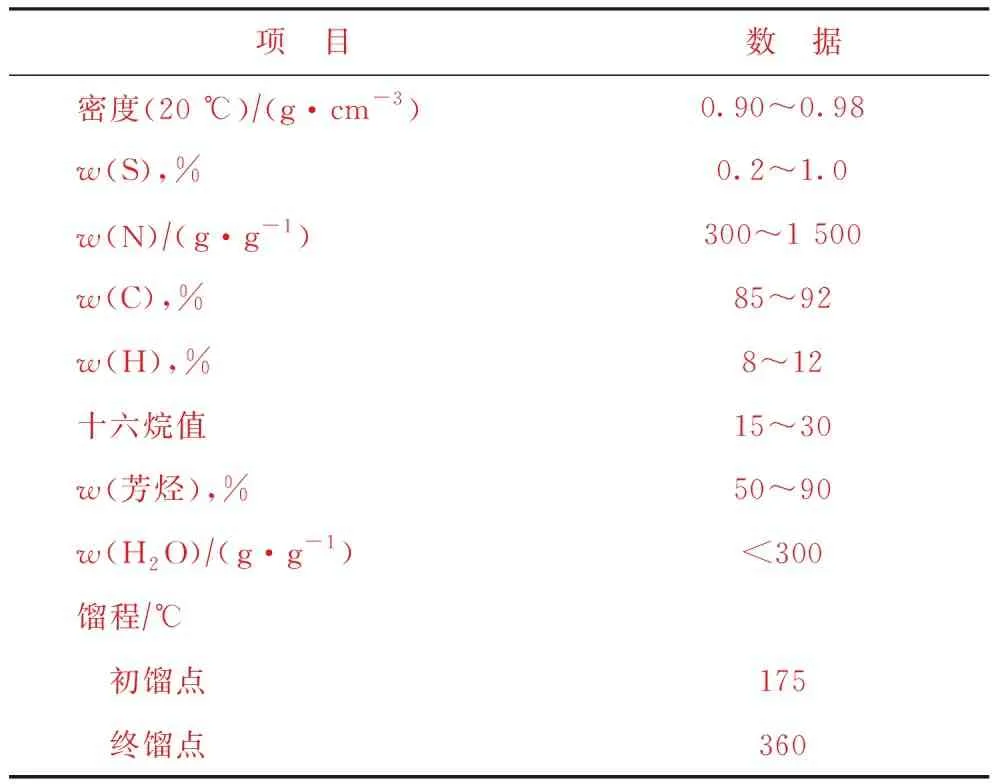

1.1.1原料催化柴油加氢裂化装置加工的原料以催化柴油为主,通常原料硫质量分数为0.2%~1.0%,氮质量分数为600~1 500 μgg,十六烷值为20~30。表1列出了典型的催化柴油加氢裂化装置原料性质。

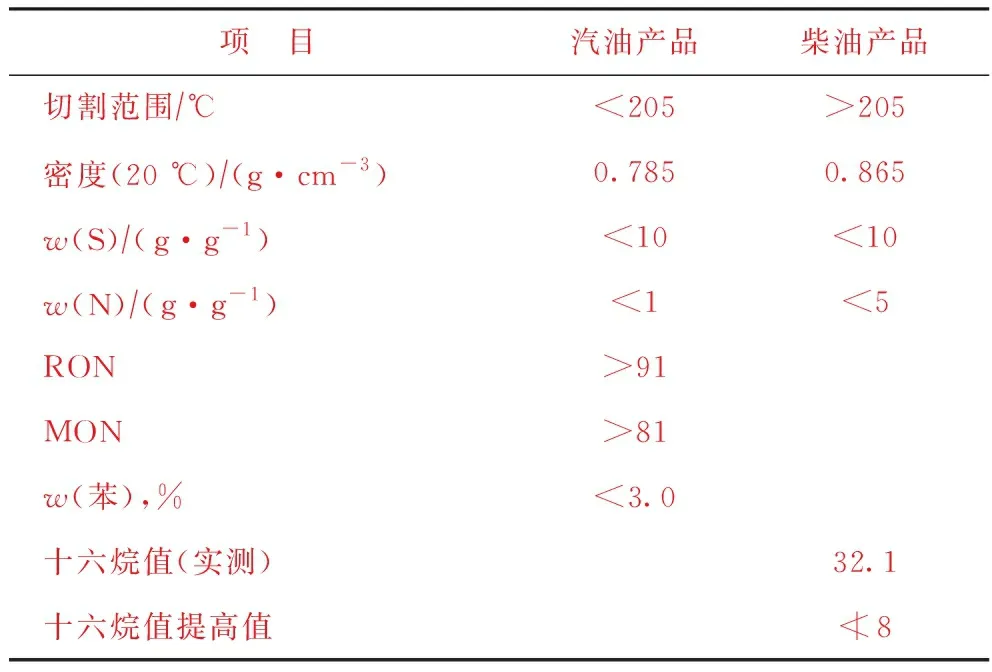

1.1.2产品催化柴油加氢裂化装置的主要产品为汽油组分和柴油组分,同时副产气体。典型的催化柴油加氢裂化装置产品性质如表2所示。由表2可以看出,汽油产品的硫质量分数小于10 μgg,研究法辛烷值(RON)大于90,柴油产品的硫质量分数小于10 μgg,十六烷值较原料提高8~12个单位。

表1 典型的催化柴油加氢裂化装置原料性质

表2 典型的催化柴油加氢裂化装置产品性质

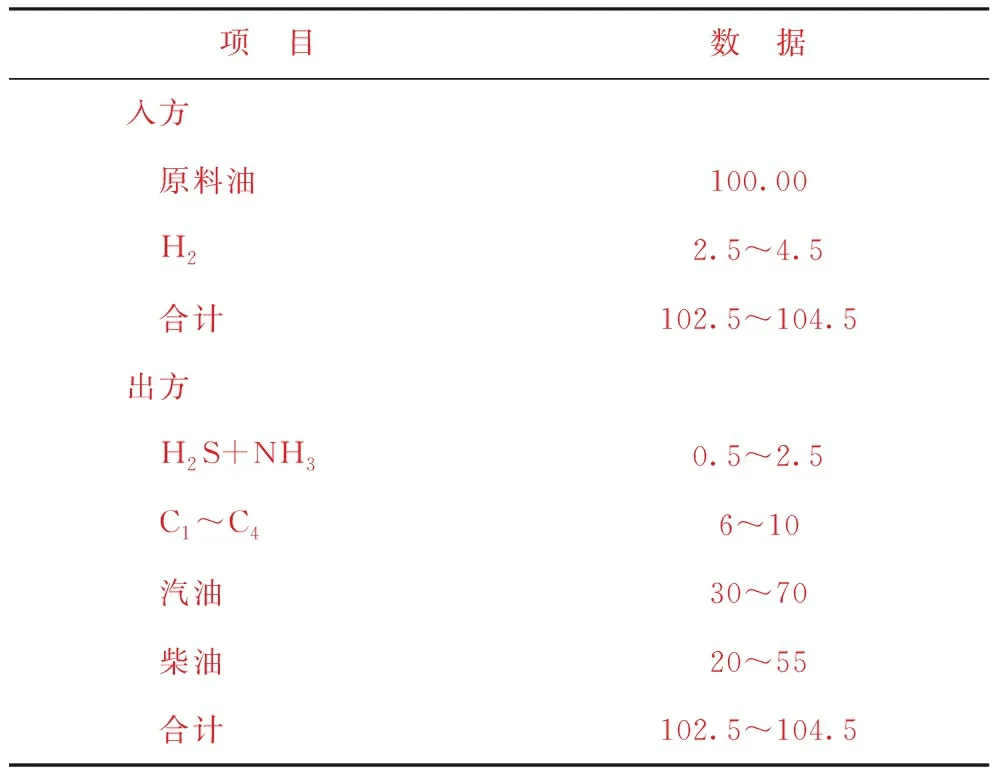

1.1.3物料平衡典型的催化柴油加氢裂化装置的物料平衡数据如表3所示。由表3可以看出,因原料加工难度的不同,催化柴油加氢裂化装置的化学氢耗(w)为2.5%~4.5%,产品中汽油组分的收率为30%~70%。

表3 典型催化柴油加氢裂化装置的物料平衡数据 w,%

1.2 典型的工艺流程

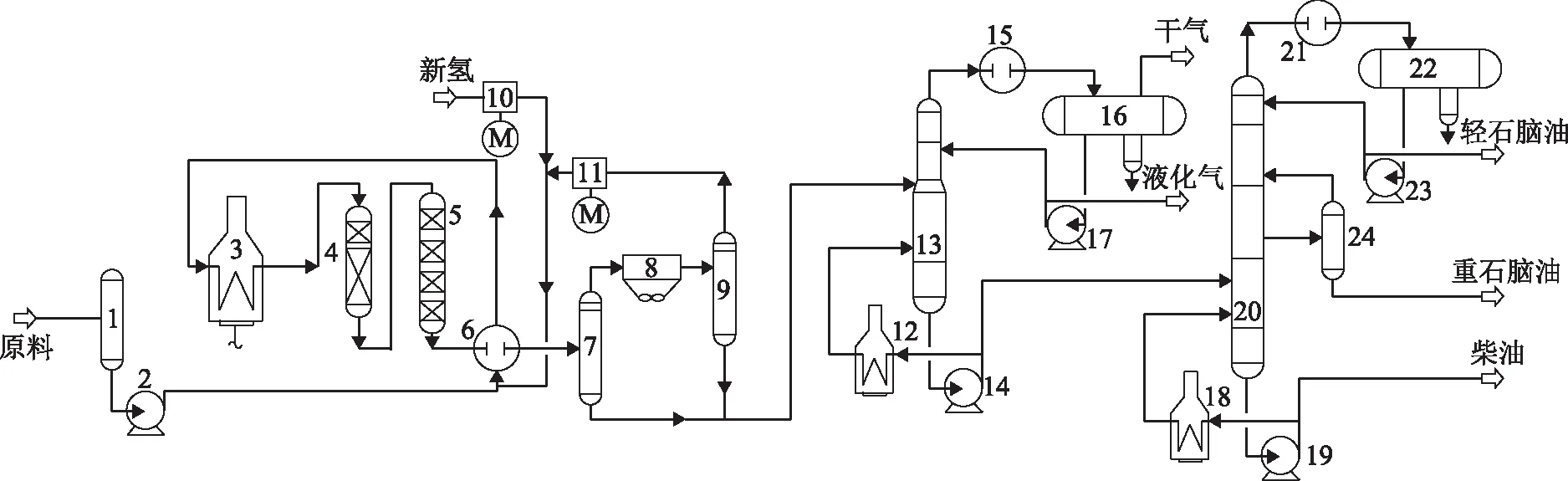

催化柴油加氢裂化装置典型的工艺流程示意如图1所示。其中,反应部分设有精制和裂化2台反应器,采用炉前混氢和热高分流程;分馏部分采用脱丁烷塔和分馏塔的双塔流程,脱丁烷塔塔顶出干气和液化气,分馏塔塔顶出轻石脑油,侧线抽出重石脑油产品,塔底出柴油产品。

图1 典型的催化柴油加氢裂化装置工艺流程示意1—原料缓冲罐;2—反应进料泵;3—反应进料加热炉;4—加氢精制反应器;5—加氢裂化反应器;6—反应进料反应产物换热器;7—热高压分离器;8—空气冷却器;9—冷高压分离器;10—新氢压缩机;11—循环氢压缩机;12—脱丁烷塔塔底重沸炉;13—脱丁烷塔;14—脱丁烷塔塔底泵;15—脱丁烷塔塔顶冷却器;16—脱丁烷塔塔顶回流罐;17—脱丁烷塔塔顶回流泵;18—分馏塔塔底重沸炉;19—分馏塔塔底泵;20—分馏塔;21—分馏塔塔顶冷却器;22—分馏塔塔顶回流罐;23—分馏塔塔顶回流泵;24—重石脑油塔

2 利用现有装置改造为催化柴油加氢裂化装置的可行性分析

鉴于催化柴油加氢裂化装置可以加工炼油企业难以处理的催化柴油,因此催化柴油加氢裂化装置有望在全国范围内进行推广。根据各企业的实际情况,可以新建装置,也可以对现有闲置装置进行技术改造。其中利旧闲置装置可以在一定程度上降低固定资产投资,节约土地。如何利用闲置装置进行改造、降低成本、提高炼油厂经济效益是本课题的研究重点。以下分别对采用柴油加氢精制装置和中压加氢裂化装置改造的可行性进行分析。

2.1 柴油加氢精制装置改造为催化柴油加氢裂化装置

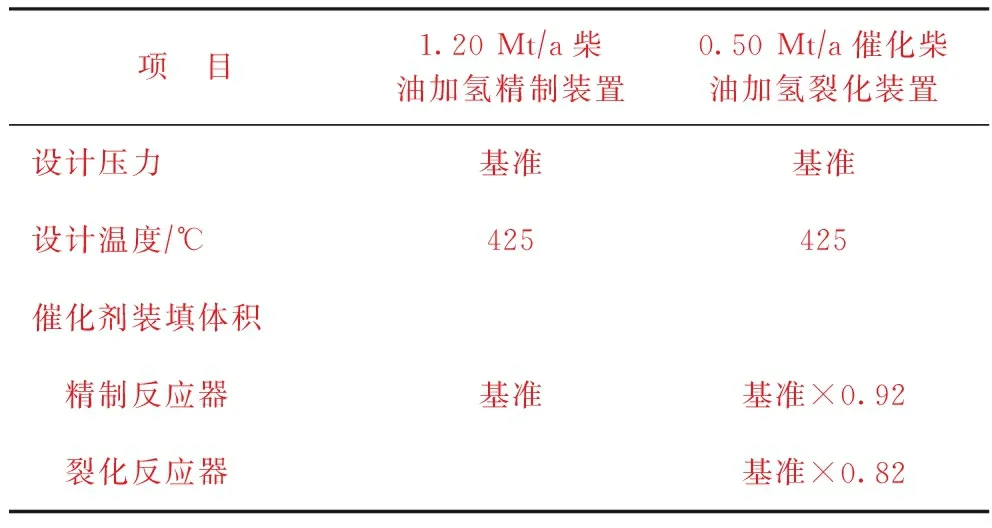

对比相同处理量的柴油加氢精制装置与催化柴油加氢裂化装置的主要操作条件,详见表4。从表4可以看出,催化柴油加氢裂化装置与柴油加氢精制装置在操作条件和氢耗上差距比较大,因催化柴油加氢裂化装置只处理催化柴油,装置需要的规模较柴油加氢装置小,因此可考虑用大处理量的柴油加氢精制装置改造为小处理量的催化柴油加氢裂化装置。

表4 典型催化柴油加氢裂化装置与柴油加氢精制装置操作条件对比

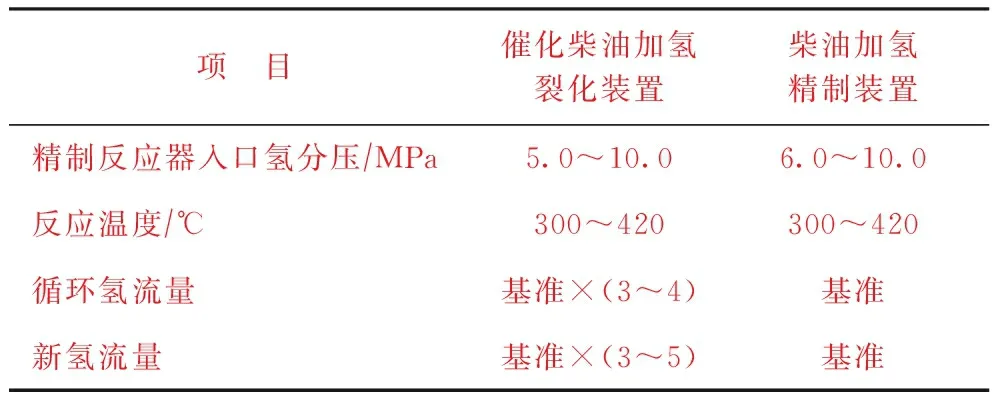

2.1.1压缩机装置改造前后新氢压缩机、循环氢压缩机的工艺参数对比如表5所示。

表5 改造前后新氢压缩机工艺参数对比

由表5可以看出:改造前后新氢压缩机的氢气流量和操作压力都比较接近,无需改造;改造后循环氢压缩机的氢气流量是原装置的1.5倍,原装置的1台压缩机不能满足需要,需要开2台循环氢压缩机,且因为循环氢流量的大幅度增加,还需要对管线压降作进一步核算。

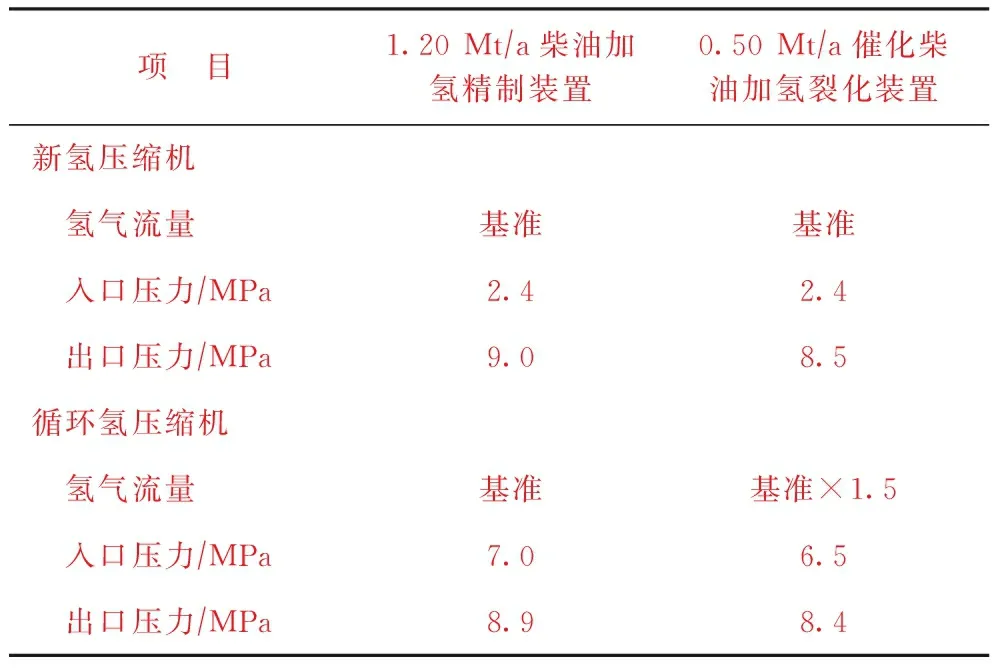

2.1.2反应器装置改造前后的反应器工艺参数对比见表6。其中,1.20 Mta柴油加氢精制装置只有1台反应器,可满足改造后催化柴油加氢裂化装置精制反应器的要求,但需要另外增加1台裂化反应器。

表6 改造前后反应器工艺参数对比

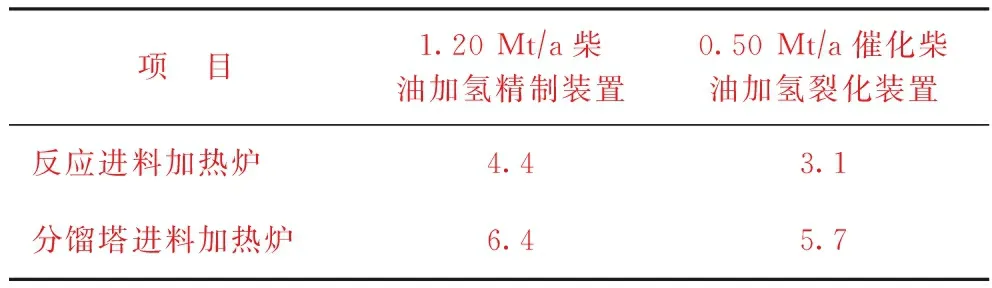

2.1.3加热炉装置改造前后的加热炉热负荷对比见表7。由表7可以看出,改造后反应进料加热炉和分馏塔进料加热炉的负荷均小于改造前,因此两加热炉均无需改造。

表7 改造前后加热炉热负荷对比 MW

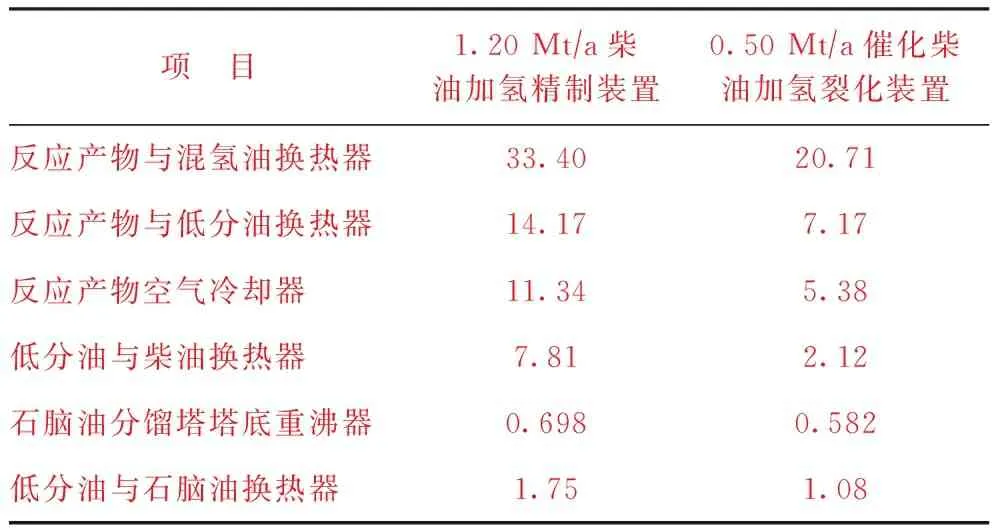

2.1.4冷换设备装置改造前后主要冷换设备的热负荷对比见表8。其中,混氢油指催化柴油原料与氢气的混合物料,低分油指低压分离器油。由表8可以看出,主要冷换设备均能满足改造后的热负荷要求,部分冷换设备的热负荷降低较多,需要增设跨线以便于调节。

表8 改造前后主要冷换设备热负荷对比 MW

2.1.5塔器改造后,脱硫化氢汽提塔负荷小于原装置,无需改动。

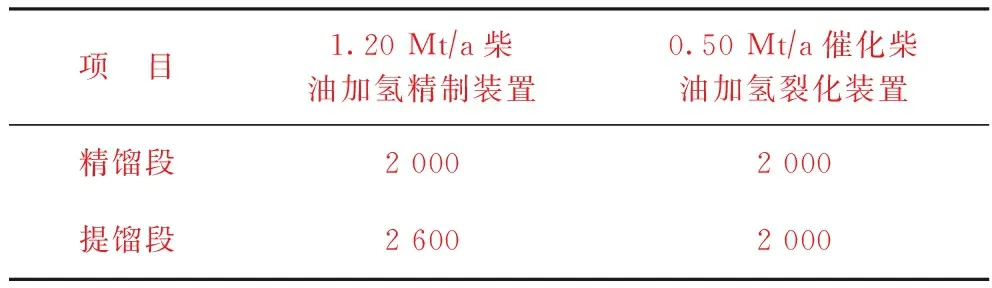

柴油加氢精制装置分馏塔进料中汽油组分质量分数一般低于10%,而催化柴油加氢裂化装置的汽油组分质量分数在40%左右,变化较大,改造前后分馏塔塔径对比见表9。由表9可以看出,虽然上段(精馏段)塔径可以满足要求,但由于物料平衡变化,塔的汽液负荷变化较大,塔底负荷约为原来的40%。因此塔盘开孔率需要调整,需要更换塔内件,且为保证侧线重石脑油的质量,需增加侧线塔及相应的泵、换热器和管线阀门等。

表9 改造前后分馏塔塔径对比 mm

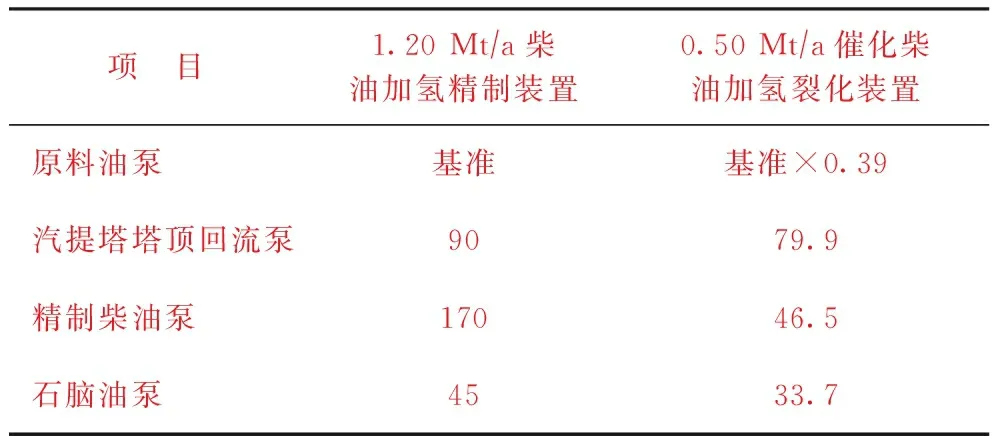

2.1.6泵装置改造前后主要泵的流量对比见表10。由表10可以看出,改造后处理量减小,部分泵需要增设最小流量线,通过部分物料循环来满足低负荷运行的要求,但这会导致能耗增加;精制柴油泵负荷降至原装置的30%,也可考虑更换新泵来满足改造后的操作条件。针对部分负荷较低的泵,在投资和占地允许的情况下可考虑增设1台流量适宜的主泵。

表10 改造前后主要泵的流量对比 m3h

表10 改造前后主要泵的流量对比 m3h

项 目1.20 Mt∕a柴油加氢精制装置0.50 Mt∕a催化柴油加氢裂化装置原料油泵基准基准×0.39汽提塔塔顶回流泵9079.9精制柴油泵17046.5石脑油泵4533.7

2.1.7容器因改造后处理量减小,原装置的容器均能满足改造后的要求。

2.1.8流量计、调节阀因改造后处理量减小,部分孔板流量计、调节阀等改造后处于低负荷条件操作,可能会导致读数不准确,可视具体情况进行更换或调整。

2.1.9紧急泄放柴油加氢精制装置的紧急泄放速率一般为0.7 MPamin,改造为催化柴油加氢裂化装置后反应温升大于100 ℃,反应剧烈程度大大增加,因此需再并联增设1条1.4 MPamin的紧急泄放管线,以保证装置安全。

2.1.10小结将柴油加氢精制装置改造为催化柴油加氢裂化装置,主要限制因素在于操作条件和产品分布的差距较大。可先根据精制装置压缩机的操作条件,确定改造后催化柴油加氢裂化装置的处理量。主要改造内容为增加1台加氢裂化反应器,增加1台侧线汽油塔及相应的冷换设备,部分冷换设备增加跨线,部分泵增加最小流量线以及更换或调整部分流量计,增设1条紧急泄放管线。

2.2 中压加氢裂化装置改造为催化柴油加氢裂化装置

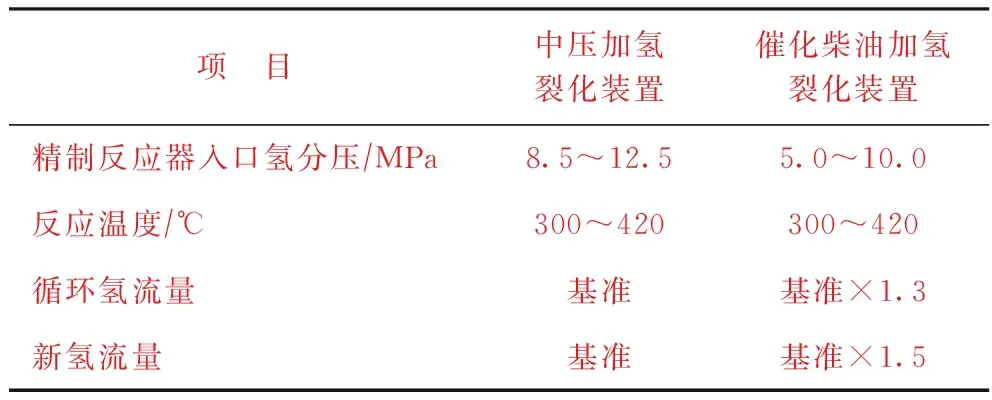

对比相同处理量的中压加氢裂化装置与催化柴油加氢裂化装置的主要操作条件,详见表11。从表11可以看出,催化柴油加氢裂化装置循环氢流量和新氢流量都大于中压加氢裂化装置,但差距较加氢精制装置小,因此将中压加氢裂化装置改造为催化柴油加氢裂化装置时可考虑适当减小处理量。

表11 典型中压加氢裂化装置与催化柴油加氢裂化装置操作条件对比

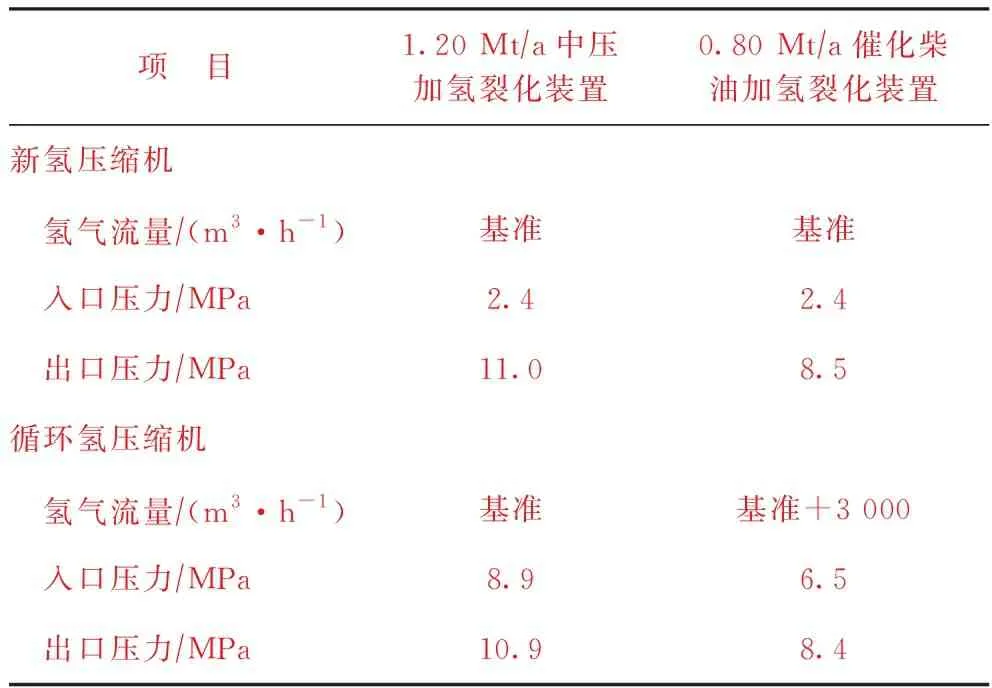

2.2.1压缩机装置改造前后新氢压缩机、循环氢压缩机的工艺参数对比如表12所示。由表12可以看出,改造前后新氢压缩机、循环氢压缩机的氢气流量都比较接近,由于中压加氢裂化装置的压缩比高于催化柴油加氢裂化装置,故主要压缩机机组能够满足催化柴油加氢裂化工艺要求。

表12 改造前后氢气压缩机的工艺参数对比

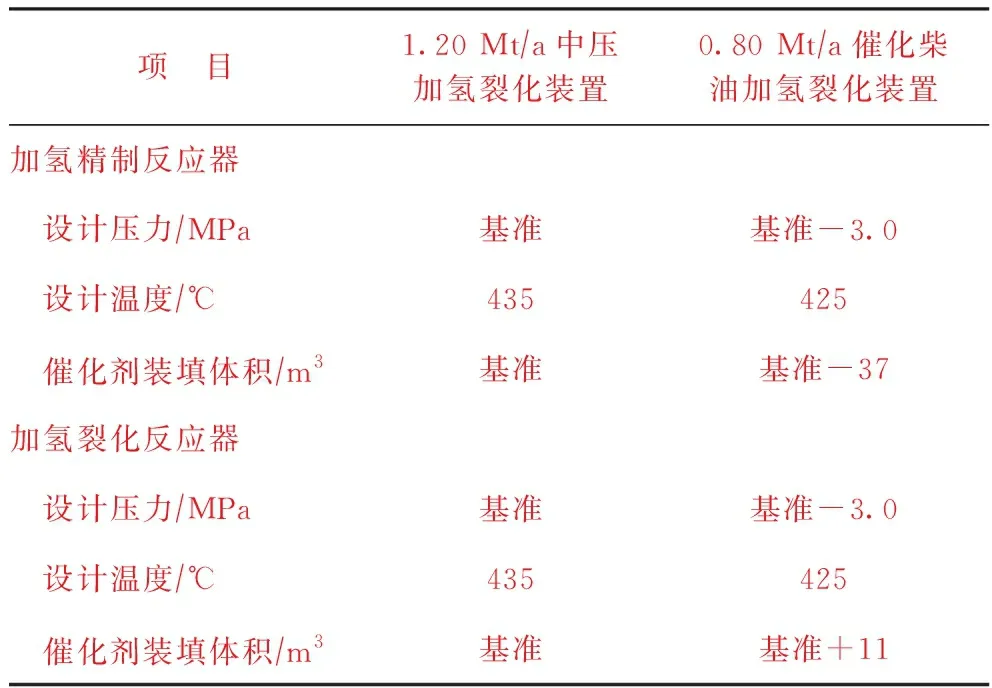

2.2.2反应器装置改造前后加氢精制反应器、加氢裂化反应器的工艺参数对比见表13。由表13可以看出,精制反应器和裂化反应器的设计温度、设计压力均能满足装置改造的要求,精制反应器体积有富余,裂化反应器体积略不足,可考虑在精制反应器最下方的床层装填少量裂化催化剂,以满足改造后的空速要求。

表13 改造前后反应器的工艺参数对比

2.2.3加热炉装置改造前后加热炉热负荷对比见表14。由表14可以看出,反应进料加热炉和分馏塔进料加热炉的负荷均能满足改造要求。

表14 改造前后加热炉热负荷对比 MW

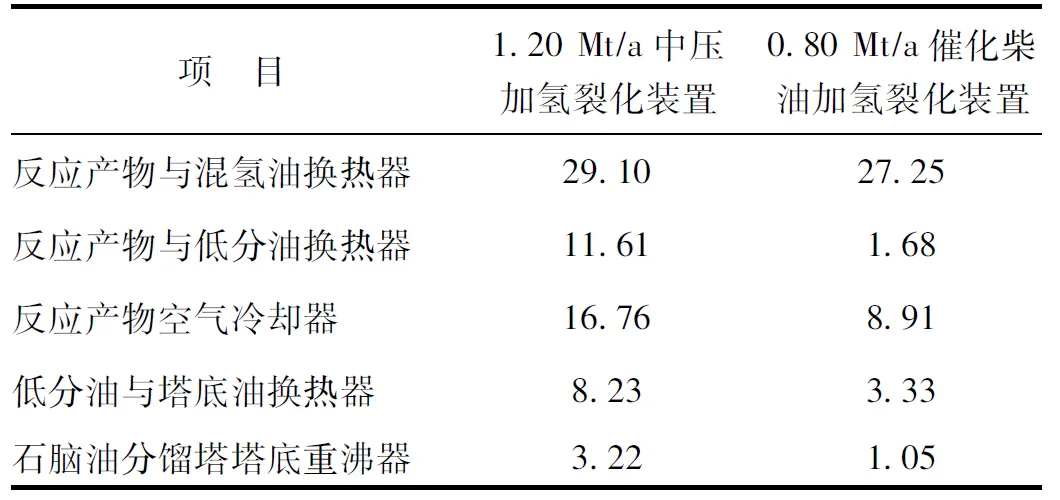

2.2.4冷换设备装置改造前后主要冷换设备热负荷对比见表15。由表15可以看出,冷换设备均能满足改造后的热负荷要求,部分冷换设备换热面积富余度较大,如原装置没有跨线则需要增加跨线以便于调节。

表15 改造前后主要冷换设备热负荷对比 MW

2.2.5塔器中压加氢裂化装置塔系比催化柴油加氢裂化装置的复杂,改造后只保留循环氢脱硫塔、脱丁烷塔、分馏塔以及石脑油分馏塔,其它塔及相应管线均用盲板隔离,经核算这4个塔的负荷均能满足要求,无需改动。

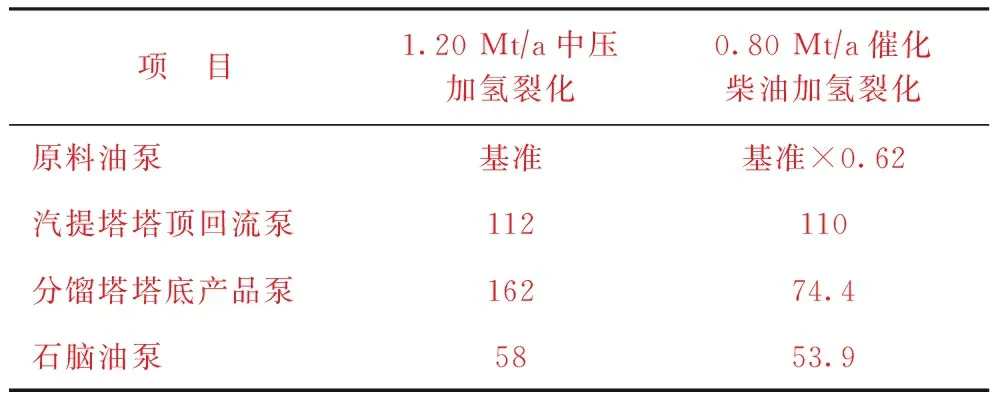

2.2.6泵装置改造前后主要泵的流量对比见表16。由表16可以看出,改造后处理量减小,部分泵需要增设最小流量线,通过部分物料循环来满足低负荷运行的要求,但这会导致能耗增加。针对部分负荷较低的泵,在投资和占地允许的情况下可考虑增设1台流量适宜的主泵。

表16 改造前后主要泵的流量对比 m3h

表16 改造前后主要泵的流量对比 m3h

项 目1.20 Mt∕a中压加氢裂化0.80 Mt∕a催化柴油加氢裂化原料油泵基准基准×0.62汽提塔塔顶回流泵112110分馏塔塔底产品泵16274.4石脑油泵5853.9

2.2.7容器因改造后处理量减小,原装置的容器均能满足改造后的要求。

2.2.8流量计、调节阀因改造后处理量减小,部分孔板流量计、调节阀等改造后处于低负荷条件操作,可能会导致读数不准确,可视具体情况进行更换或调整。

2.2.9紧急泄放中压加氢裂化装置一般设有2.1 MPamin的紧急泄放管线,与催化柴油加氢裂化装置要求一致,且改造后高压系统的容积没有变化,因此无需改造。

2.2.10小结将中压加氢裂化装置改造为催化柴油加氢裂化装置,相比柴油加氢精制装置改造时在工艺流程上更为接近,新氢流量和循环氢流量的差距也相对较小,改造时只需根据压缩机的操作条件适当减小处理量即可。主要改造内容为部分冷换设备增加跨线,部分泵增加最小流量线,将多余塔系用盲板隔离,以及更换或调整部分流量计。

3 结 论

(1)催化柴油加氢裂化技术可以实现劣质催化柴油最大量生产高辛烷值汽油组分,同时还可以生产低硫清洁柴油调合组分,为解决劣质催化柴油高效转化的问题提供了具有广泛应用前景和良好经济性的新技术。

(2)利用现有装置改造为催化柴油加氢裂化装置,一方面可以减少投资占地,节省成本,另一方面也可充分利用闲置装置、提高资产利用率。利用柴油加氢精制装置改造为催化柴油加氢裂化装置的主要限制因素在于操作参数的巨大差距,需较大幅度降低处理量才能满足要求,还需增加1台裂化反应器、1台石脑油分馏塔,增设1条紧急泄放管线等,改造工程量相对较大;利用中压加氢裂化装置改造为催化柴油加氢裂化装置,操作参数的差距相对较小,只需根据压缩机的操作条件适当降低处理量即可,且反应器与塔系都比较匹配,改造工程量较小。各炼油厂可根据具体情况选择适宜装置进行相应改造,实现催化柴油高效转化。