煤柴油中压加氢裂化装置掺炼劣质催化裂化柴油的实践

赵晨曦,杨 杰,李保良

(中海油惠州石化有限公司,广东惠州 516086)

催化裂化柴油(简称催化柴油)的性质较差,表现为密度大,硫和氮等杂质含量高,烯烃、芳烃含量高,十六烷值很低,胶质含量高[1],储存安定性差,一般作为柴油成品油的调合组分[2]。但随着环保标准的不断提高,催化柴油需经过二次加工方可满足产品柴油质量要求[3]。中海油惠州石化有限公司(简称惠州石化)一期现有一套3.6 Mta煤柴油中压加氢裂化装置(简称中压加氢裂化装置),设计加工环烷基的直馏煤柴油馏分和少量催化柴油,生产重石脑油、3号喷气燃料和清洁柴油。2017年10月二期装置开工后,全厂催化柴油产量大幅提升,同时受煤柴油加氢裂化装置直馏柴油不足、运行负荷低、能耗高等因素影响,首次尝试大比例掺炼劣质催化柴油,以达到提高催化柴油品质及优化全厂物料平衡的目的。以下主要介绍惠州石化中压加氢裂化装置大比例掺炼劣质催化柴油的运行情况及效果。

1 装置概况

2 中压加氢裂化装置掺炼劣质重油催化柴油技术分析

惠州石化直馏柴油硫、氮含量均远低于装置设计值,而二期催化柴油硫、氮含量高,原料混合后硫、氮含量大幅提升,同时氮含量增加幅度低于硫含量,此种原料不利于目前中压加氢裂化装置催化剂体系下的温度匹配[6]。

加氢裂化装置进料结构组成的改变对操作条件会有显著影响[7]。由于催化柴油的芳烃含量很高,提高催化柴油的掺炼比例后,混合原料的芳烃含量发生较大变化,对反应过程产生较大的影响。首先,精制反应器各床层温升大幅度增加,为了优化温度分布,各床层冷氢量增加,需要更高的循环氢量;第二,在现有的反应条件下,为了提高反应深度,需要提高精制和裂化床层反应温度;第三,由于原料氢含量降低,为了达到合格的产品质量,氢耗和运行成本增加;第四,产物分布和产品质量的变化,对换热网络、分馏和吸收稳定系统均产生较大的影响;第五,该装置采用的催化剂已经连续稳定运转8年半,催化剂活性损失较大。总之,原料油性质的大幅度变化对装置的产品分布、产品质量、关键机组设备、全厂氢平衡、热平衡、装置能耗、操作难度等产生系统的影响。以下重点探讨对产品分布和产品质量的影响。

3 中压加氢裂化装置掺炼劣质催化柴油运行情况

在掺炼催化柴油之前,中压加氢裂化装置加工的原料为直馏煤油和直馏柴油,2017年9月24日装置停止加工直馏煤油,10月2日开始掺炼劣质催化柴油。掺炼期间分步提高掺炼量,按催化柴油掺炼量分别为25,50,75 th分3个阶段(分别记作阶段1、阶段2和阶段3)考察装置运行情况,当掺炼量提高至75 th时催化柴油约占总进料量的21%。

3.1 原料性质变化

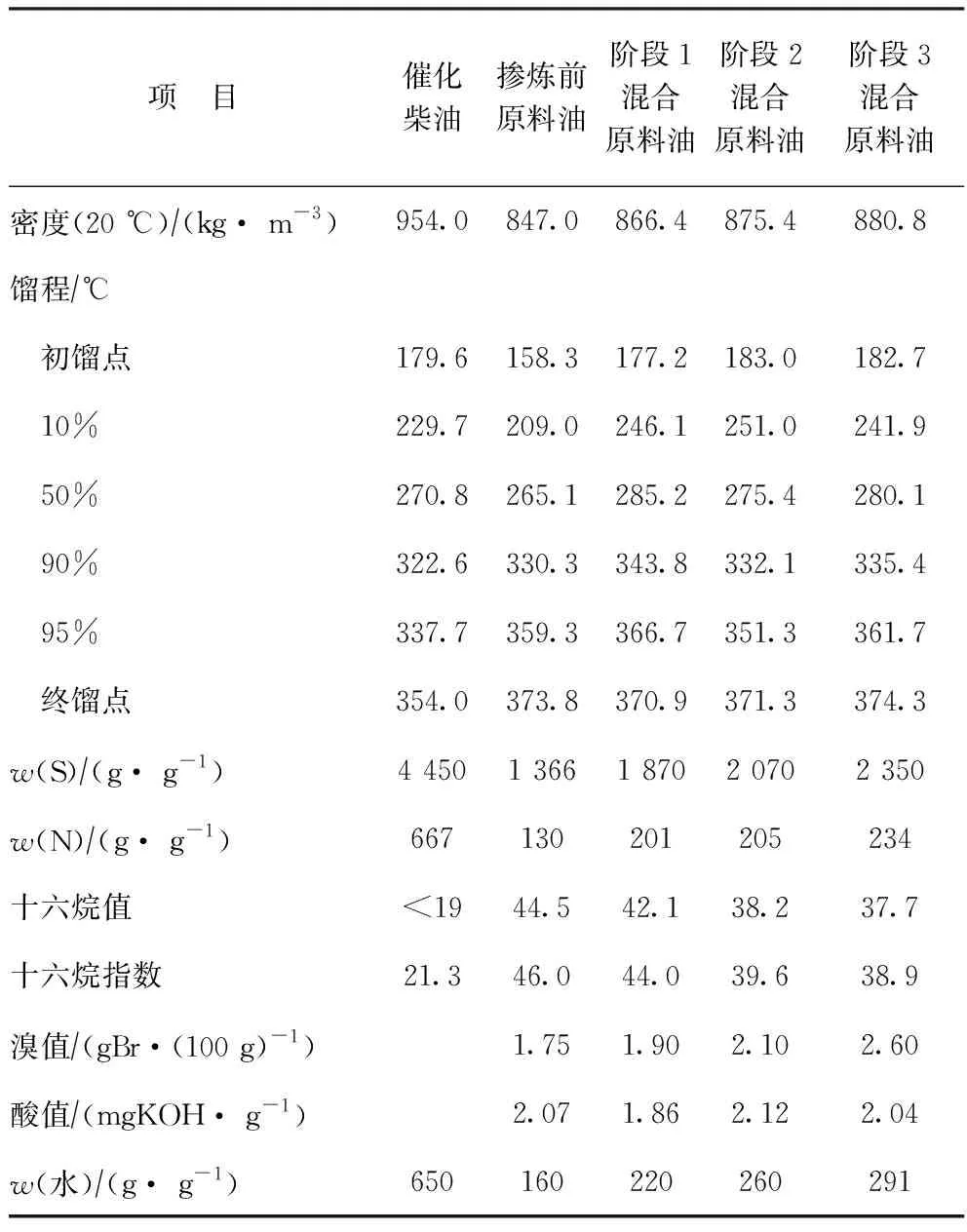

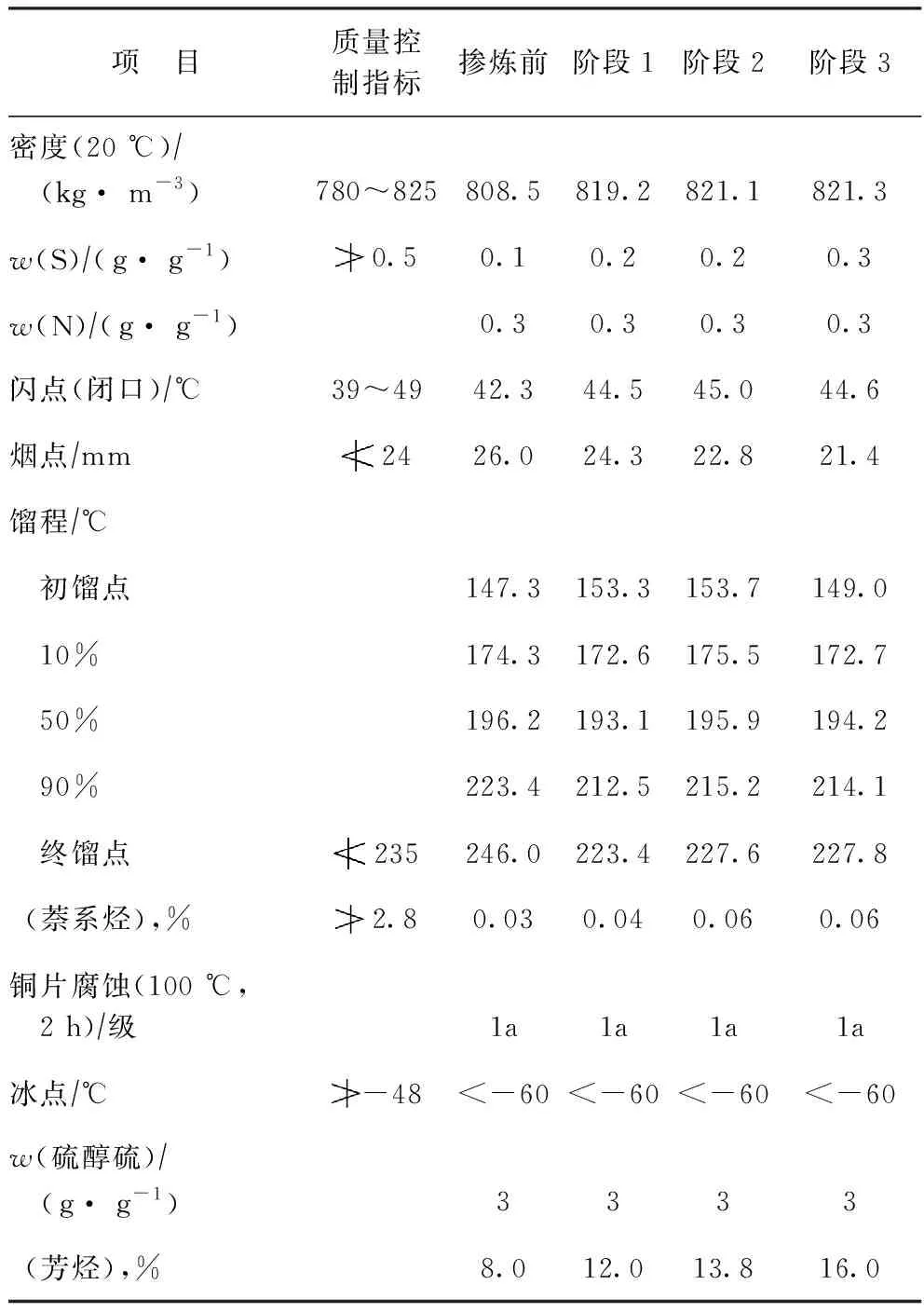

催化柴油与原进料相比,硫、氮含量高,密度大,芳烃、环烷烃含量高,属于较劣质的催化柴油。掺炼过程中控制催化柴油终馏点小于365 ℃。催化柴油、掺炼前原料油及各掺炼阶段混合原料油的性质见表1。

表1 催化柴油及混合原料油的性质

由表1可以看出,掺入劣质催化柴油后,混合原料油的硫、氮含量明显增加,初馏点升高,馏程变窄,密度大幅度增大(由于芳烃、环烷烃含量增多),同时溴值明显增大(说明不饱和烃增多),十六烷值降低幅度较大。

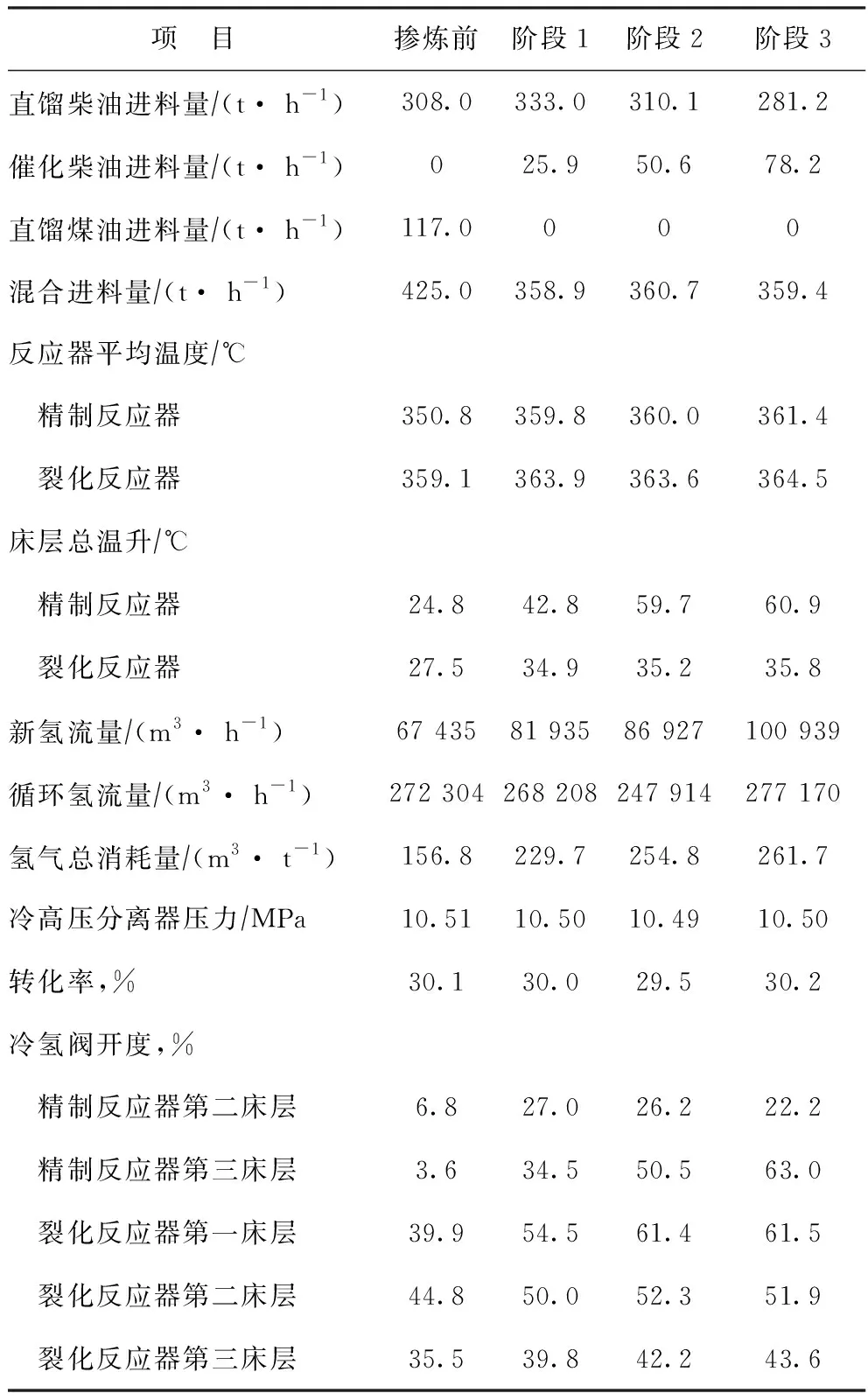

3.2 操作条件

装置掺炼劣质催化柴油前后的主要操作条件见表2。由表2可以看出:随着劣质催化柴油掺炼量的不断增大,精制反应器床层总温升逐步增大,由掺炼前的24.8 ℃提高到60.9 ℃,裂化反应器床层总温升也由27.5 ℃提高到35.8 ℃;精制反应器床层平均温度由350.8 ℃增加到361.4 ℃,裂化反应器床层平均温度由360.0 ℃提高到361.4 ℃;在转化率和反应系统压力不变的情况下,总氢耗(标准状态)从156.8 m3t提高到261.7 m3t,提高了104.9 m3t,同时各床层冷氢阀开度明显增大。

表2 主要操作条件

3.3 产品分布及性质

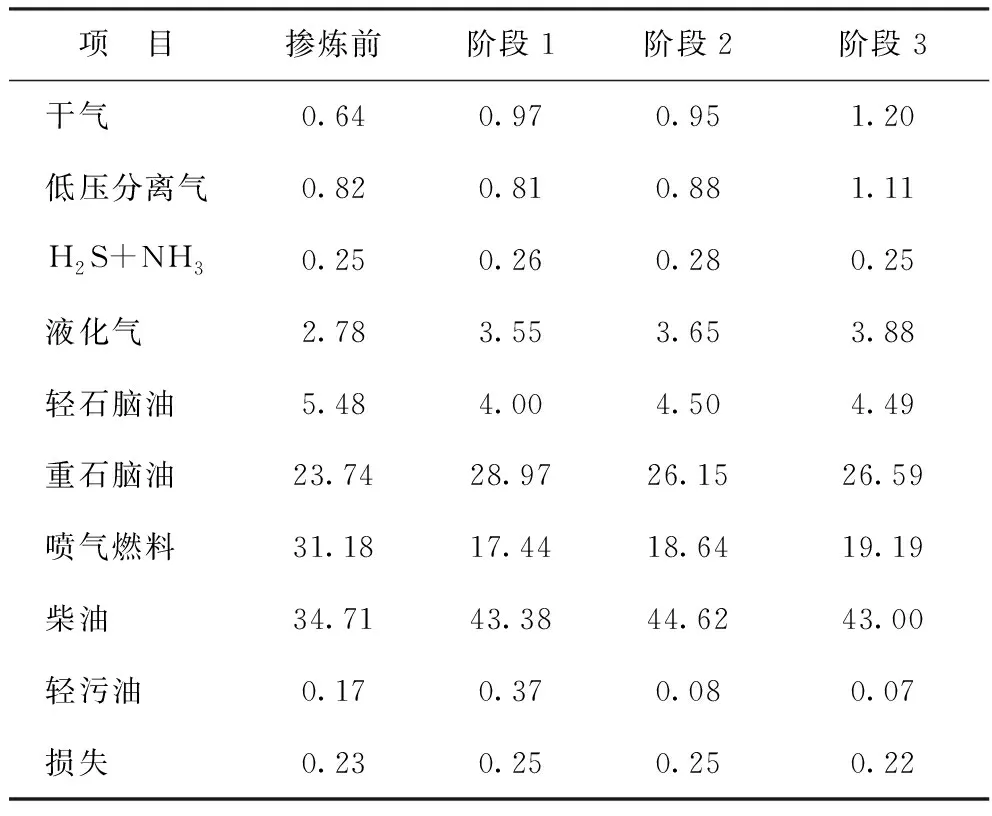

大比例掺炼劣质催化柴油对装置产品分布及产品质量产生一定影响。掺炼后装置的产物分布及产品性质见表3~表5。

表3 产品分布 w,%

表4 喷气燃料产品性质

由表3可以看出:装置掺炼劣质催化柴油后产物分布变化较大,副产的气相产品(包括干气、低压分离气、H2S+NH3和液化气)收率较掺炼前增加1.95百分点,原因是掺炼劣质催化柴油后裂化反应器温度提高,裂解反应深度增加;总石脑油收率略有增加,其中轻石脑油收率从5.48%降低至4.49%,重石脑油收率从23.74%增加至26.59%。由于喷气燃料馏程的终馏点从246 ℃降低至228 ℃,因此喷气燃料收率减少11.99百分点,其重组分被迫进入柴油产品中,柴油收率增加8.29百分点。

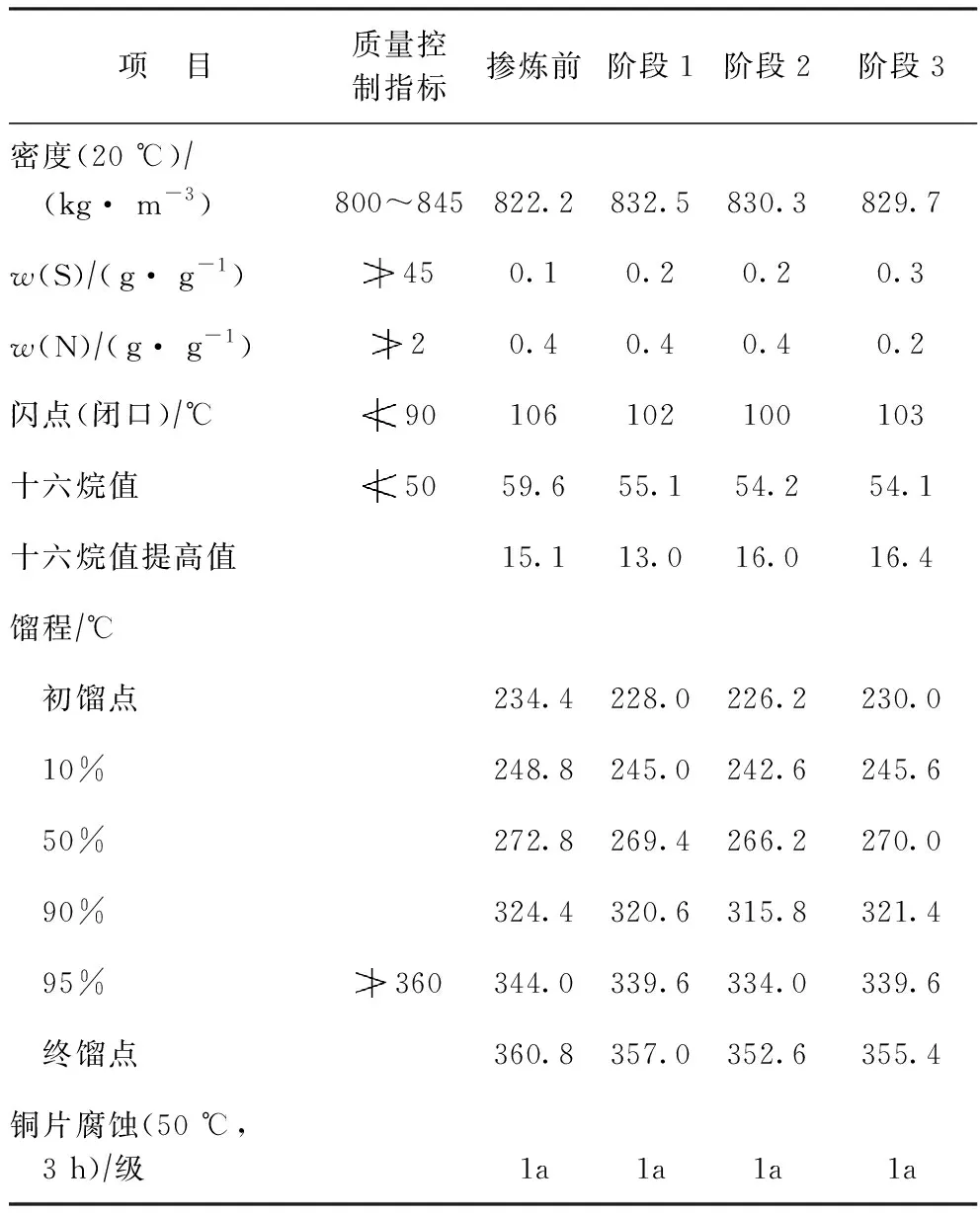

表5 柴油产品性质

大比例掺劣质催化柴油对柴油和喷气燃料产品质量影响较大,轻、重石脑油质量变化不大。由表4可以看出:最大量掺炼劣质催化柴油(阶段3)后,喷气燃料产品的烟点减小4.6 mm,密度(20 ℃)增大12.8 kgm3,而芳烃体积分数增加8百分点,这主要是由于催化剂已经连续运转8年半,加氢饱和活性大幅度降低;同时受限于装置氢分压和操作温度无法进一步提高,单环芳烃无法全部加氢饱和。由表5可以看出,最大量掺炼劣质催化柴油后,与原料相比,柴油产品的十六烷值提高16.4个单位,但与掺炼前相比十六烷值降低5.5个单位,这主要是由于掺炼劣质催化柴油后原料中芳烃的含量大幅增加,但受限于目前的操作条件,芳烃无法实现大比例转化。

3.4 装置能耗

装置能耗分析见表6。由表6可以看出:掺炼劣质催化柴油前后装置的综合能耗分别为777.121 MJt和952.315 MJt,其中电和3.5 MPa蒸汽的消耗大幅增加;电耗增加的主要原因是装置掺炼劣质催化柴油后反应耗氢量大幅增加,增开了新氢压缩机,同时反应器出口温度提高,高压空气冷却器的电耗也随之增加;3.5 MPa蒸汽消耗增加主要是由于循环氢量增加、循环氢纯度降低,使循环氢压缩机负荷增加;掺炼后燃料气消耗有小幅增加,主要是因为反应生成油变重,分馏单元加热炉燃料气的消耗量稍有增加;由于分馏塔中段回流量增大,副产0.45 MPa蒸汽,降低了能耗;其余公用工程项目能耗均小幅增加,与装置负荷降低有一定关系。

表6 装置能耗分析 MJt

项 目掺炼前阶段1阶段2阶段3燃料气378.339358.125378.738393.3023.5 MPa蒸汽146.260162.402180.412200.6931.0 MPa蒸汽0.0010.00100.0010.45 MPa蒸汽-27.496-31.433-30.531-38.944电241.824295.381294.641351.618循环水36.20844.13943.52443.938除盐水4.2154.9994.9045.014除氧水3.8334.3824.2565.429凝结水-6.062-7.571-7.478-8.736综合能耗777.121830.425868.467952.315

3.5 掺炼劣质催化柴油对装置操作的影响

大比例掺炼劣质催化柴油后,床层温升大幅度增加,造成反应器各床层冷氢量大幅增加,冷氢阀开度大幅增加,部分床层开度已达60%以上,增加了装置操作难度。

催化柴油中芳烃尤其是多环芳烃含量高,容易在催化剂表面被吸附,最终转化为焦炭,导致催化剂失活,对催化剂长周期运行带来不利影响。另外催化柴油中水含量明显增加,可能造成换热器和加热炉的温度波动、循环氢压缩机压力波动,严重时还会造成催化剂活性中心的聚结失活。

混合原料硫、氮含量增加幅度较大,致使反应部分结盐、腐蚀风险增加,鉴于装置曾发生过高压空气冷却器和换热器的腐蚀泄漏,在日常工艺防腐和检修换热器时需对此重点关注。

4 结 论

(1)中压加氢裂化装置原料切除直馏煤油,改为掺炼21%劣质催化柴油,各主要产品质量合格,其中,喷气燃料的烟点减小4.6 mm,密度(20 ℃)增大12.8 kgm3,芳烃体积分数增加8百分点;与原料相比,柴油产品的十六烷值提高16.4个单位,但与掺炼前相比十六烷值降低5.5个单位。

(2)掺炼21%劣质催化柴油后,中压加氢裂化装置的综合能耗由777.121 MJt增加至952.315 MJt。主要由于掺炼后装置氢耗大幅增加,导致电耗增加最为明显,其次为3.5 MPa蒸汽消耗和燃料气消耗。

(3)中压加氢裂化装置掺炼劣质催化柴油后,反应器床层温升大幅提高,精制反应器第二床层、第三床层的冷氢阀开度明显增大,对装置异常处理时快速降温有一定影响。

(4)装置大比例掺炼劣质催化柴油后,喷气燃料产品的收率降低11.99百分点,产品柴油收率增加8.29百分点,表明对于多产喷气燃料的加氢装置不适用大比例掺炼催化柴油。

(5)加氢裂化装置加工劣质催化柴油,可满足炼油厂柴油产品质量升级要求,同时为大型化炼油厂优化全厂物料平衡提供了新途径。