渣油加氢装置高效运行的影响因素及应对措施

邵志才,戴立顺,聂 红,孙淑玲,邓中活,刘 涛,杨清河

(中国石化石油化工科学研究院,北京 100083)

渣油富集了原油中大部分的金属、硫、氮等杂质,加氢工艺不仅有利于渣油中杂原子的脱除,减少环境污染,而且渣油加氢与催化裂化工艺相结合,可大幅度提升原油炼制过程轻质油品的收率,从而实现石油资源的清洁、高效利用[1-2]。目前中国石油化工股份有限公司(中国石化)有11家炼油厂拥有渣油加氢装置,渣油加氢装置的运转周期一般为1~1.5年,而催化裂化装置的运转周期为3~4年。渣油加氢装置一旦停工,催化裂化装置原料供应难以维持,将严重影响全厂清洁汽油的生产。尽管一些炼油厂的渣油加氢装置含有2个系列反应器,每个系列反应器可以单独开、停工,然而,一旦1个系列反应器停工,则需要购买加工相对较易但价格明显较高的原油品种,以保证后续清洁汽油的顺利生产。因此,渣油加氢装置的频繁开停工会直接影响炼油厂的经济效益,实现渣油加氢装置的高效运行对炼油厂至关重要。以下通过分析影响渣油加氢长周期高效运行的主要因素,提出有针对性的应对措施。

1 渣油加氢长周期运行的主要影响因素

1.1 原料的影响

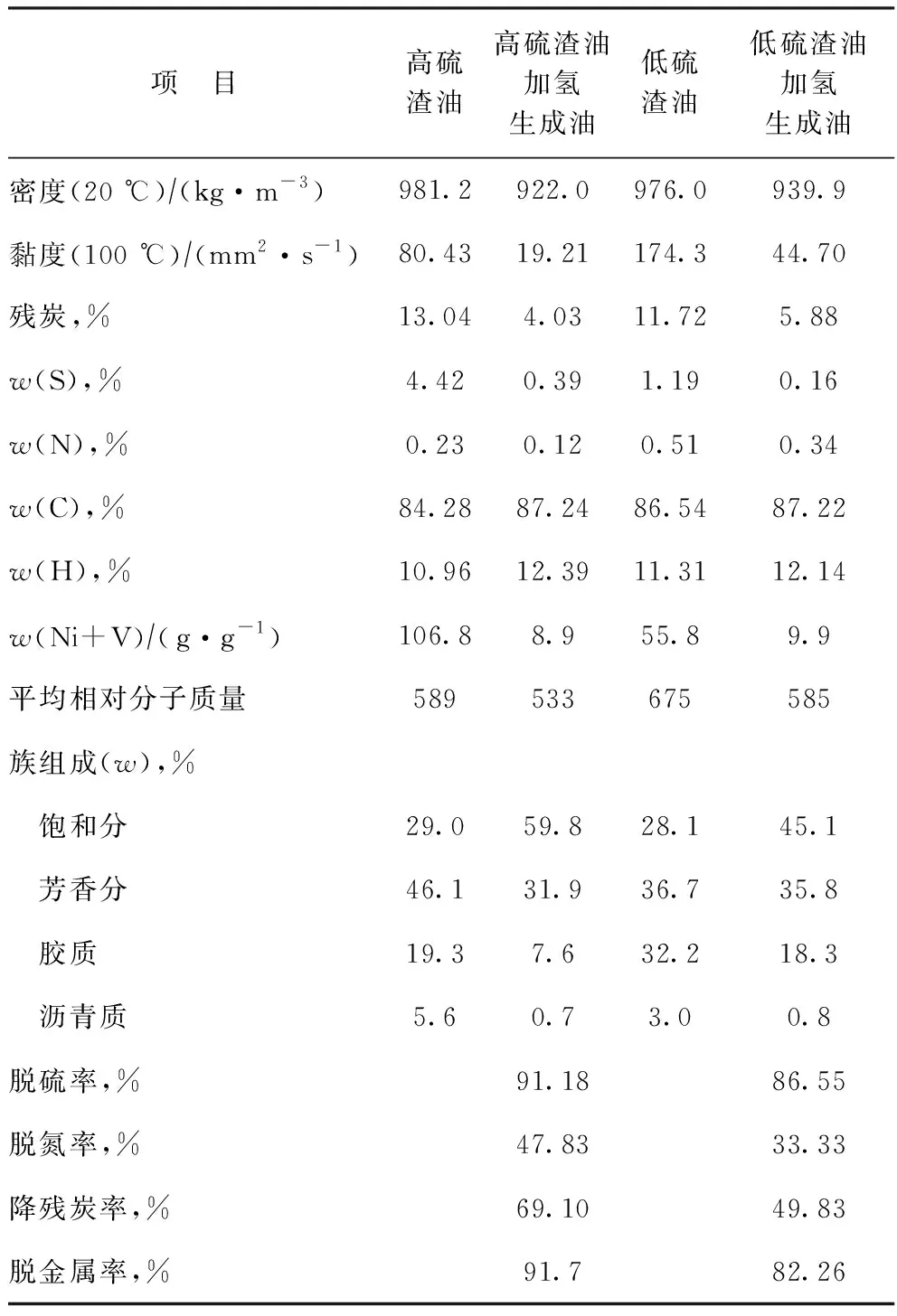

1.1.1原料的反应特性目前中国石化一些渣油加氢装置主要加工中东高硫原油的减压渣油混合原料,其中硫含量较高,质量分数在1.5%~5.0%之间,氮含量较低,质量分数低于0.3%,金属(Ni+V)含量较高,质量分数高于80 μgg;有些渣油加氢装置加工低硫或含硫原油减压渣油混合原料,其中硫含量较低,质量分数低于1.5%,而氮含量较高,质量分数高于0.3%,金属(Ni+V)含量较低,质量分数低于60 μgg。两类典型渣油原料在相同的反应条件和催化剂级配下的试验结果列于表1[3]。由表1可见,相对于加工高硫渣油原料,加氢装置对低硫渣油原料的加氢脱硫率、加氢脱氮率、降残炭率和脱金属率均明显较低,表明原料组成特点直接影响渣油加氢过程的效率。

表1 两种渣油原料及其加氢生成油的主要性质

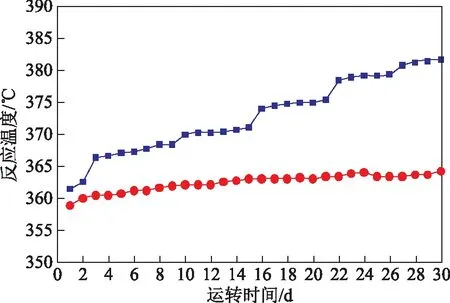

同时,加工不同渣油原料时废催化剂上金属(Ni+V)沉积量和积炭量也有所不同。表2给出了加工不同原料的渣油加氢装置废催化剂的分析结果。由表2可见,与加工高硫渣油的废催化剂相比,加工低硫渣油的废催化剂上的金属(Ni+V)沉积量明显降低,但积炭量明显提高。研究表明,渣油加氢催化剂失活的主要原因为积炭和金属沉积[4]。与馏分油加氢催化剂主要通过结焦失活不同的是,在加工高金属(Ni+V)含量的高硫渣油原料时,金属Ni和V的硫化物沉积是造成渣油加氢催化剂失活更主要的原因;另一原因是多环芳烃类物质包括胶质、沥青质在催化剂表面吸附后缩合、结焦形成积炭;此外,氮化物对催化剂活性中心的强烈吸附作用也是导致积炭形成的主要因素。

表2 加工两种类型原料的渣油加氢装置的废催化剂主要分析结果 g(100 g)

表2 加工两种类型原料的渣油加氢装置的废催化剂主要分析结果 g(100 g)

催化剂低硫渣油加氢装置高硫渣油加氢装置(Ni+V)沉积量积炭量(Ni+V)沉积量积炭量保护剂 18.037.719.611.9脱金属剂 36.719.976.25.4脱金属脱硫剂18.621.827.06.3脱硫剂 5.618.08.68.9降残炭剂 4.121.46.77.8

注:(Ni+V)沉积量和积炭量是100 g新鲜催化剂上沉积的量。

1.1.2原料中铁和钙等杂质的影响一些炼油厂的渣油加氢装置原料中铁和钙含量较高,渣油中油溶性的Fe在加氢条件下容易生成FeS,FeS沉积在催化剂颗粒间或呈“蛋壳状”分布在催化剂表面[4];渣油中的有机钙会在催化剂(保护剂)外表面发生加氢脱钙反应,生成的CaS以结晶的形式沉积在催化剂颗粒外表面[4]。沉积的FeS和CaS会降低催化剂床层的空隙率,导致反应器压降增加和催化剂利用率降低[5]。图1为加工高铁钙原油的A,B,C炼油厂渣油加氢装置第一周期第一反应器(R-101)压降的变化情况。由图1可以看出,装置运转一定时间后R-101压降开始上升,A炼油厂和B炼油厂渣油加氢装置都达到或超过反应器压降的限定值(0.7 MPa),严重影响装置的正常运行。

图1 3套渣油加氢装置第一周期R-101压降变化情况▲—A炼油厂; ●—B炼油厂; ■—C炼油厂

1.2 反应器物流分配的影响

由于渣油原料黏度较大,保证渣油在反应器内的有效分配非常重要。一方面,如果物流分配较好,则可以充分利用催化剂活性;另一方面,如果物流分配不好,则很容易导致催化剂床层产生热点,进而影响装置的长周期运行。以D炼油厂渣油加氢装置为例,从首次开工以来,催化剂床层的径向温差一直较大。图2为该装置第四周期2个系列催化剂床层径向温差的变化情况。由图2可见,两列催化剂床层的径向温差均较大,特别是B列R-101在运转末期还出现了“热点”,径向温差高达150 ℃左右,严重影响了装置的正常运行。研究表明[6],热点往往出现在液速小的局部区域。由于液速小,原料油发生深度转化(如发生热裂化等强放热反应),导致局部温度升高而出现热点。低液速区是逐渐形成的,一般而言,初始液体分布差的部位更容易出现热点。

图2 D炼油厂渣油加氢装置第四周期催化剂床层最大径向温差的变化 —A列第一反应器; —A列第二反应器; —B列第一反应器; —B列第二反应器

1.3 催化剂及其级配的影响

与馏分油加氢不同,渣油原料较重,不仅S、N、金属等杂质含量高,还含有较多的沥青质和胶质,采用单一的催化剂品种难以满足渣油加氢的要求。研究及工业运转结果表明,只有采用最佳的催化剂组合体系,才能达到最好的渣油加氢效果。

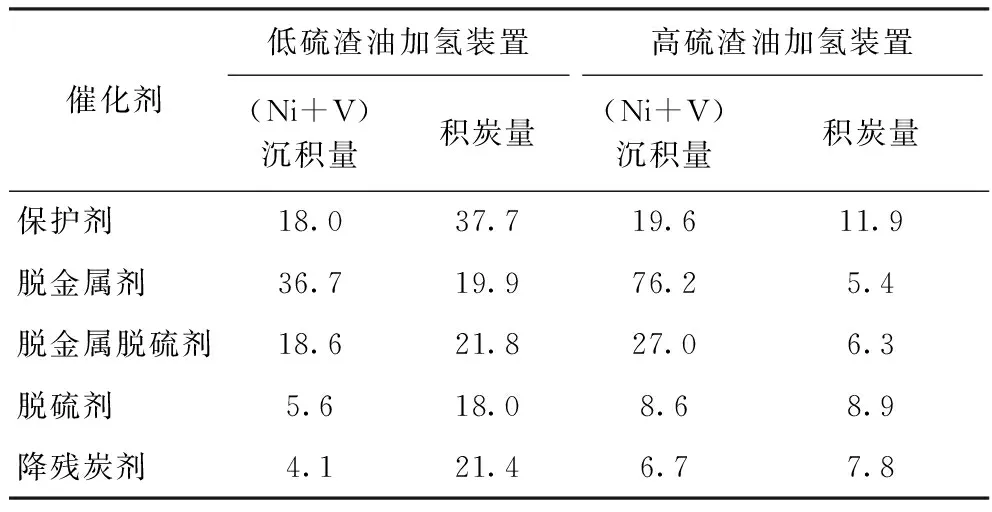

中国石化石油化工科学研究院(石科院)采用自主开发的5个品种催化剂,利用两种催化剂级配方案,以伊朗轻质原油常压渣油为原料开展了加氢试验,并保证氢分压、体积空速和氢油比相同,同时通过调整反应温度控制加氢生成油的硫含量相同。两种级配方案下反应温度随运转时间的变化如图3所示。由图3可见:级配方案二的升温速率较缓和;级配方案一的升温速率则较快。因此,加工伊朗轻质原油常压渣油宜采用级配方案二,可保证渣油加氢装置运转更长的时间。

图3 两种催化剂级配试验反应温度随运转时间的变化情况■—级配方案一; ●—级配方案二

2 应对措施

2.1 性能不断提升的催化剂及级配技术开发

2.1.1高性能的催化剂及其级配技术开发基于对渣油加氢反应机理的深入研究并结合催化裂化对原料性质的要求,石科院开发了RHT 系列催化剂,通过强化催化剂的扩散及加氢饱和性能实现了渣油中难转化物质如沥青质、胶质、稠环类芳烃的转化,不仅为催化裂化装置提供了低硫、低氮、低金属杂质的优质原料,而且还通过优化原料的烃类组成改善了催化裂化过程的产品分布。针对组合工艺的特点,为实现渣油加氢与催化裂化装置操作周期能够匹配,注重渣油加氢催化剂稳定性的提升,通过提高催化剂容金属能力和抗积炭性能,优化了催化剂级配方案,使渣油加氢装置的运转周期不断延长,最终实现了组合工艺的效益最大化。

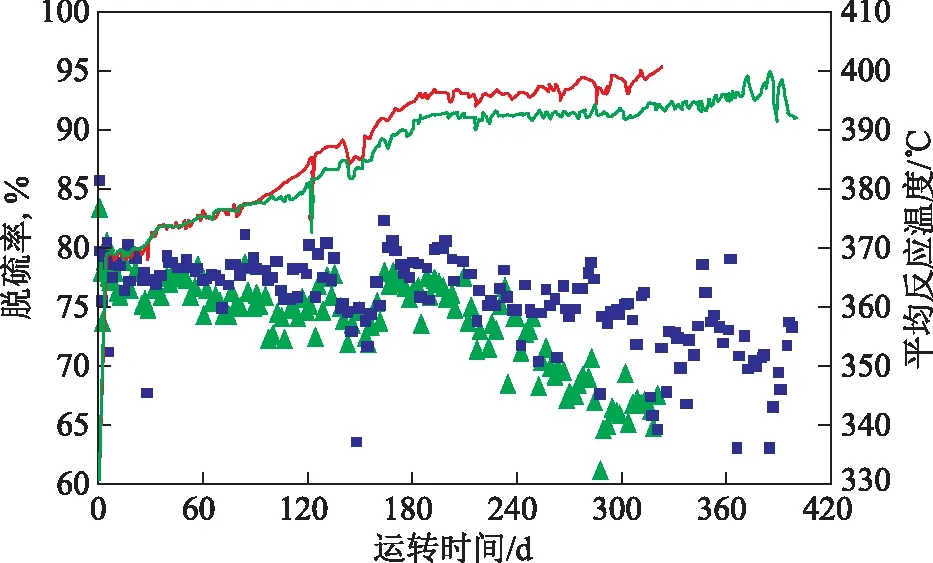

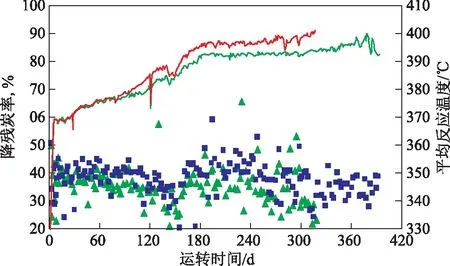

目前RHT系列渣油加氢催化剂及级配技术已发展至第三代,已在16套渣油加氢装置上累计工业应用58次。其中E炼油厂渣油加氢装置具有较好的代表性,该装置设有两个系列反应器,石科院的RHT系列催化剂和其它专利商的催化剂在该装置上已对比使用10次。其中第四周期两列反应器同时开工,两列反应器的原料性质完全相同,具有较好的可比性。图4为该装置两列反应器的平均反应温度和脱硫率随运转时间的变化情况,图5为该装置两列反应器平均反应温度和降残炭率随运转时间的变化情况。由图4、图5可见,在运转90天后,石科院列反应器平均反应温度较参比列的低,但脱硫率和降残炭率均较参比列的高,同时石科院列催化剂较参比列催化剂运转时间长2个多月,充分表明RHT系列催化剂具有更好的加氢活性和稳定性。

图4 E炼油厂渣油加氢装置两列反应器平均反应温度和脱硫率随运转时间的变化 —参比列反应温度; —石科院列反应温度;▲—参比列脱硫率; ■—石科院列脱硫率

图5 E炼油厂渣油加氢装置两列反应器平均反应温度和降残炭率随运转时间的变化 —参比列反应温度; —石科院列反应温度;▲—参比列降残炭率; ■—石科院列降残炭率

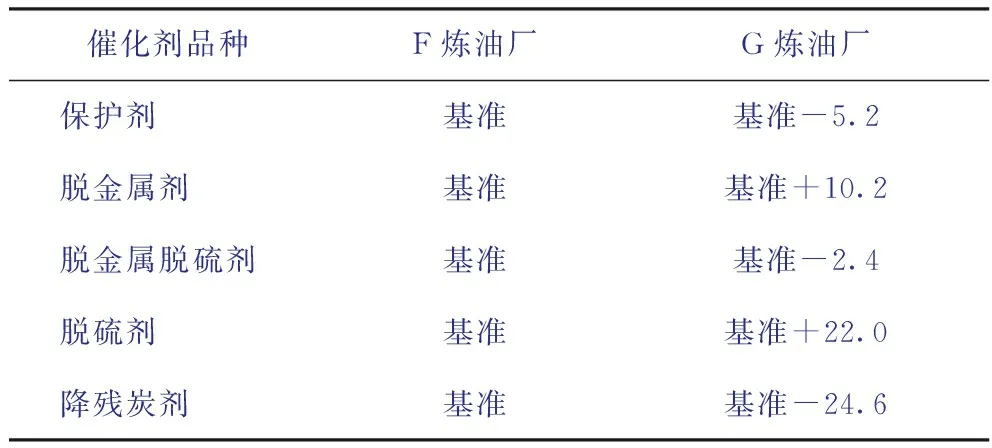

2.1.2针对不同类型原料开发相适应的催化剂级配技术针对不同原料性质和组成特点,石科院开发了与其相适应的催化剂级配技术。表3为F炼油厂和G炼油厂渣油加氢装置典型的催化剂级配方案的对比情况。由表3可见:由于F炼油厂渣油加氢原料的金属(Fe+Ca)含量较高(质量分数约为30 μgg),G炼油厂渣油加氢原料的金属(Fe+Ca)质量分数约为7 μgg,因此F炼油厂需要级配更高比例的保护剂;由于G炼油厂渣油加氢原料的金属(Ni+V)含量较高(质量分数约为80 μgg),F炼油厂渣油加氢原料中金属(Ni+V)质量分数约为40 μgg,因此G炼油厂需要级配更高比例的脱金属剂;由于F炼油厂渣油加氢装置原料的沥青质加氢转化较困难,因此F炼油厂需要级配更高比例的降残炭剂。总之,渣油加氢装置应针对不同类型原料,设计不同的催化剂级配方案,以尽可能充分发挥所有级配催化剂的性能,最终实现加氢过程效率的最大化。

表3 F炼油厂和G炼油厂渣油加氢装置的典型催化剂级配方案比较 φ,%

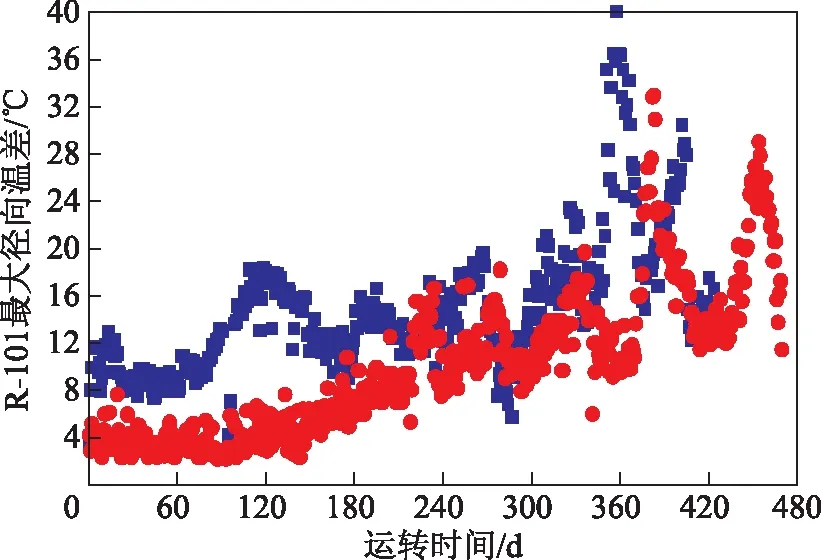

2.2 采用高效的物流分配器

基于对渣油原料性质和工程流体力学的深入认识,石科院开发了渣油加氢反应物流高效分配技术并在H炼油厂第二周期R-101反应器进行了应用。图6为该装置第一周期和第二周期R-101最大径向温差随运转时间的变化情况。由图6可见,采用高效分配技术后,R-101最大径向温差大幅降低,实现了装置的长周期高效运行[7]。

图6 R101最大径向温差随运转时间的变化■—第一周期; ●—第二周期

2.3 保护反应器相关工艺技术

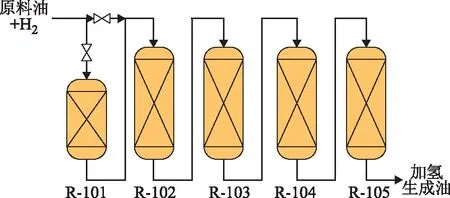

为进一步延长装置运转周期,对于金属(Ni+V)含量较高以及金属Fe或Ca含量较高的渣油原料,石科院开发了保护反应器可切除或可切换的工艺,工艺流程如图7所示。

图7 保护反应器可切除的工艺流程

目前中国石化有两家炼油厂的渣油加氢装置采用了保护反应器可切除工艺。其中,I炼油厂渣油加氢装置在第一周期和第二周期的运行末期均进行了R-101反应器的切除。切除R101后,第一周期运行了16天,第二周期运行了50天(由于赶上炼油厂大检修,装置被迫停工,否则还可持续运转一段时间)。总之,在R-101压降升高到限定值时,采用该工艺技术可延长渣油加氢装置的运转周期。

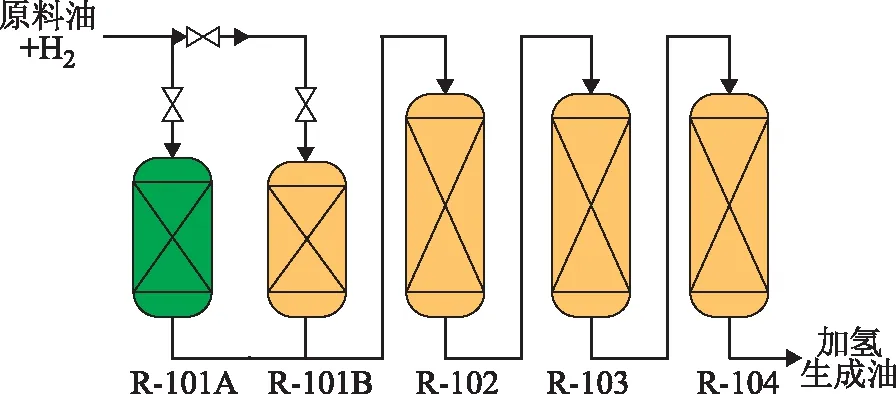

石科院开发的可轮换保护反应器技术的工艺流程如图8所示。该技术采用两个可轮换的保护反应器,当其中一个保护反应器催化剂失活后,将原料和氢气引入到另一个保护反应器中,并将切除的保护反应器进行催化剂置换,再经硫化后等待下一次轮换(或直接装填硫化态的催化剂)。利用该技术可以加工金属(Ni+V)质量分数为150~200 μgg的渣油原料,同时可以延长装置的运转周期。

图8 可轮换保护反应器的工艺流程

3 结 论

(1)原料性质和组成特点、反应器的物流分配、催化剂体系及其级配技术会影响渣油加氢装置的高效运行。原料性质和组成特点不仅会影响催化剂的杂质脱除率和降残炭率,还会影响催化剂的失活机制和装置运转周期;低效的反应器物流分配会导致较高的床层径向温差;不适宜的催化剂级配方案会影响催化剂整体的活性和稳定性。

(2)针对影响渣油加氢运行的主要因素,石科院通过结合基础研究和应用,提出了相应的解决方案。为延长装置运转周期,开发了活性和稳定性更高的催化剂以及原料适用性更好的催化剂级配技术;为充分发挥催化剂的整体性能,开发了高效的反应物流分配技术;为进一步延长装置的运转周期,开发了保护反应器可切除和可轮换的固定床渣油加氢技术。