压缩释放制动在重型柴油机上的应用研究

张英,钟跃兰,翟长辉

(1.内燃机可靠性国家重点实验室,山东 潍坊 261061;2.潍柴动力股份有限公司发动机研究院,山东 潍坊 261061)

我国山区多,行驶在山区的汽车经常要下大长坡,为了行车安全,需要持续制动;另外,行驶在人口密集的地区,红绿灯多、路况复杂,为防交通事故,需要频繁制动;随着道路条件改善和发动机及车辆性能的提升,车辆速度也不断提升,提高了对制动性能的要求。基于这些情况,车辆增加了制动片的使用频率和时长,摩擦片受热加快磨损,摩擦制动性能因而降低,需要频繁更换摩擦片,成本增加,维护成本高[1]。

重载车除必要的行车制动外,还需增设缓速器或其他辅助制动装置。辅助制动装置的引入,在提高制动性能的同时,减少了制动片的使用频次和时长,从而提高了行车制动的安全性,显著降低车辆维护成本。目前应用于重型商用车的辅助制动装置有三种:液力缓速器、电涡流缓速器和发动机辅助制动,这三种制动方式各有特点。

液力缓速器是利用液体阻尼产生缓速作用的装置,将汽车的动能转化成液体的压力,产生的制动力矩大,可以允许车辆以较高的速度下坡行驶,但在制动过程中,会在液体与定子间产生摩擦热,所以需要从发动机引入冷却液对阻尼液体进行冷却。其缺点很明显,体积大、可靠性低、成本高、响应慢等问题,是液力缓速器并未在国内市场普及的重要原因[2-7]。

电涡流缓速器是利用电磁感应原理,在定子和随车辆传动轴旋转的转子之间产生磁场,对车辆起到缓速的作用,将车辆行驶的动能转化成转子内的电阻发热散发掉。电涡流缓速器同样可以产生很高的制动力矩,电流控制,响应快是其显著优点;但体积大、结构复杂、制作难度大也成为了电涡流缓速器普及的主要阻碍[3-4]。

发动机辅助制动装置是一种用于柴油机的缓速器,它有助于车辆的减速和控制。发动机辅助制动应用历史悠久,从排气蝶阀制动到泄气式制动,再到如今发展为普遍应用的压缩释放制动[4-6]。随着结构的创新和技术的发展,发动机制动性能在逐步地提高。因其体积小,无需车辆改动,且随着国家对重载车辆的载重限制和处罚度的加大,发动机辅助制动尤其是压缩释放制动,在市场竞争中脱颖而出,成为了牵引车等细分市场的标配。市场对压缩释放制动的选择反向促进了压缩释放制动技术的进一步优化和提升,如可变截面增压器配合压缩释放制动,专用凸轮制动,两冲程制动等新技术的发展,使得制动功率更高、体积更小、可靠性更高[8]。

基于市场需求和法规要求,本研究开发了某款应用于10 L/12 L柴油机的压缩释放制动系统。

1 压缩释放制动系统的结构

发动机原机配备的是WEVB(潍柴排气门制动装置,weichai exhaust valve brake),属于泄气式制动;随着技术的发展,同时根据市场需求,为了进一步满足客户对高制动功率的需求,开发了压缩释放式辅助制动系统。

压缩释放式制动的原理见图1。在压缩冲程中,当活塞接近上止点时,排气门打开,将发动机气缸内储存的压缩气体的能量释放到排气系统中,因此,膨胀冲程中便没有能量回压活塞[8-12]。

压缩释放制动系统的开发是在已有机型上进行的,为了确保配有制动器的发动机仍能满足所有主机厂的要求,结构改动时不改变原有发动机边界,即保持发动机的长宽高尺寸不变。主要设计改进的结构分为三部分:运动机构、制动油路和电控部分。

1.1 运动机构

运动机构是整个辅助制动器开发的核心部分,也是实现辅助制动最重要的部分,主要改动的零部件有凸轮轴、排气门桥、排气摇臂、EVB支架、活塞、排气推杆等。

1) 凸轮轴

凸轮轴是配气机构的驱动源,凸轮轴的型线直接影响发动机的制动功率。该系统的排气凸轮型线见图2。排气凸轮增加一个制动用小桃尖,其作用是在制动功能启动后,将压缩气体在压缩上止点前释放掉。为不影响发动机的正功,凸轮轴的排气冲程不作任何改动,小桃尖的最大外径不超出改进前的凸轮基圆外径,同时,为保证制动时的小桃尖升程,新的制动凸轮的基圆直径减小。如图2所示,制动状态时,气门升程为浅色曲线;正功状态时,理论上为深色曲线,但为了使凸轮到气门的整条链始终保持接触状态,在排气摇臂上增加了可压缩的弹簧结构补偿负行程,将负行程变为空行程[13-17]。

图2 排气凸轮型线

2) 排气门桥

排气门桥直接与气门接触,凸轮轴的行程通过摇臂和气门桥传递给气门,三者联动,控制气门的开关。排气门桥见图3,其核心件是两个活塞,与摇臂接触的是主活塞,与气门接触的是副活塞。

图3 排气门桥

3) 摇臂轴

摇臂轴见图4,主要增加了两个功能:

(1) 增加制动油通道;

(2) 配合凸轮轴,在制动和正功两种状态下均能正常工作。

图4 摇臂轴

排气摇臂的推杆侧设有弹簧机构和滑销结构,滑销结构在排气摇臂中上下移动,将弹簧压缩,配合气门桥,将凸轮轴的小桃尖行程传递或者不传递到气门桥。

以上三个核心零部件在正功状态和制动状态的联合工作过程如下:

正功时,制动油路中没有油,气门桥的主活塞和副活塞中未充油,排气摇臂的弹簧机构和滑销结构可上下移动,在凸轮轴至气门的整条结构链上,在弹簧结构的补偿作用下,凸轮轴的小桃尖无法产生气门升程,直至排气冲程开始。

制动时,制动油路中充满低压油,制动油经排气摇臂进入排气门桥,在低压油的作用下,主活塞克服排气摇臂推杆侧的弹簧力有了升起动作,此时,弹簧的补充间隙为0,整条链变成了刚性链。当排气凸轮旋转出基圆时,便产生了升程,将主活塞中的低压油压入副活塞,在两活塞之间单向阀的作用下,低压油变成了高压油,与副活塞接触的排气门被打开,从而实现压缩释放制动。此结构中,排气凸轮的小桃尖只驱动一个排气门动作。

4) EVB支架

为不影响排气冲程的气门升程,设了EVB(排气门制动装置)支架。排气冲程时,排气门桥在排气凸轮的主升程作用下开始整体下移,气门桥与EVB支架脱开,排气门桥中的高压油迅速释放压力,从副活塞顶部与EVB支架的小孔释放掉(见图5)。

图5 EVB支架工作过程

5) 活塞

活塞的改进设计,是在制动气门的对应位置增加了避阀坑,这是由压缩释放制动的原理所决定的。在压缩上止点前,制动排气门需要打开并释放压缩气体,而此时活塞上移至最高位置,为避免两者相碰,在活塞上增加避阀坑(见图6)。

图6 活塞避阀坑

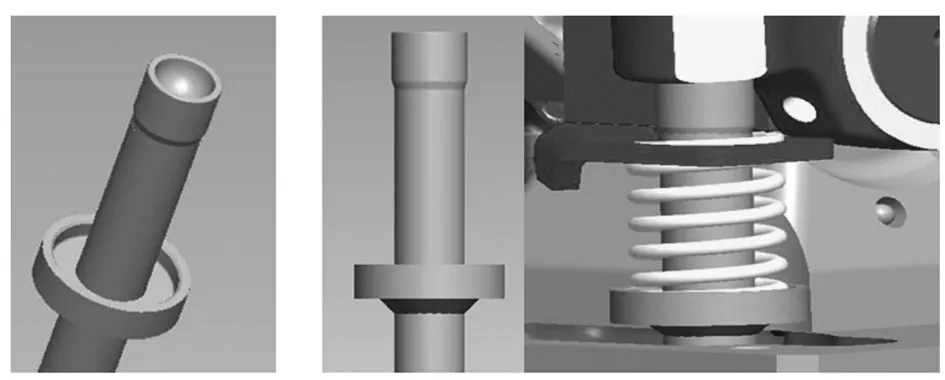

6) 排气推杆

为保证配气正时准确,在原有气门推杆基础上增加弹簧座盘、弹簧以及弹簧支架,保证挺柱始终与凸轮面接触,保证推杆的定位(见图7)。同时压比有所改变,主要是防止运动过程中气门桥过度倾斜。排气推杆的增加不会对气门升程造成任何改变。

图7 推杆

1.2 制动油路

制动油路的作用是为排气门桥及时提供制动油,分布的主要部件有气缸盖、油管、EVB支架、摇臂轴、摇臂座、电磁阀等(见图8)。

该发动机为直列6缸发动机,共采用了2个电磁阀,布置在2缸和5缸,每3个缸共用1个电磁阀,油路从中间缸引入,进入电磁阀,然后分配到所在缸和相邻缸,用作制动油。具体油路走向见图8,制动油从图示浅色箭头所示位置取油(即底部),经摇臂座进入摇臂轴,然后进入电磁阀。浅色油道为电磁阀前的油道,深色油道为电磁阀后的油道。电磁阀开启后,制动油通过与摇臂轴相连接的制动油管引出,经EVB支架、缸盖、分配油管,连接至相连两缸。所在缸的制动油则通过摇臂轴的油道直接进入排气摇臂的制动油道,进而进入排气门桥,驱动排气门开启压缩释放制动。

图8 制动油路

1.3 电控部分

电控部分的功能是控制电磁阀开闭,主要包括电磁阀、线束、气缸盖罩等。线束从气缸盖罩下罩引入,连接至电磁阀,通过ECU控制电磁阀的开关。

2个电磁阀独立控制,可以实现不同的制动功率。该辅助制动系统有两个挡位,可以产生高、低两挡制动功率,满足不同坡度和制动距离使用。低挡位时1个电磁阀作用,3个缸起制动作用,满足低制动功率需求;高挡位时2个电磁阀同时作用,6个缸均制动,满足高制动功率需求。

2 装配与试验分析

2.1 气门间隙调整

增加压缩式辅助制动系统后,排气凸轮的型线发生变化,主要是基圆的角度变化很大,而气门间隙的调整需要在基圆位置完成。为确保间隙调整准确,避免气门撞活塞的风险,发动机装配过程中,气门间隙调整需遵循以下流程(见图9)。

第一步,确认气门间隙调整时刻:转动曲轴到一缸上止点处,继续转动至凸轮轴的基圆位置,松开大象脚螺栓(E-foot screw),此时调整支架螺栓(Post screw)距离气门桥的间隙。

第二步,设置气门桥间隙:将排气摇臂压到推杆侧,确保摇臂的球销(ball pin)压在推杆凹坑内,用塞规(feeler)测量大象脚和排气制动桥的主活塞处的间隙,旋转大象脚螺栓,使其与塞规接触,轻轻移动塞规,当感觉到塞规有滞留感觉时将大象脚螺栓锁紧(旋转大象脚螺栓时不要用太大的力,避免压到气门弹簧,致使排气门打开),此时保持塞规移在原处,接下来还要调整支架螺栓(Post screw)间隙。

第三步,支架螺栓(Post screw)间隙调整:在支架螺栓(Post screw)和气门桥之间插入塞规,旋转支架螺栓(Post screw),使其与塞规接触,轻轻移动塞规,当感觉到塞规有滞留感觉时将支架螺栓(Post screw)锁紧,并移走两个塞规。

第四步,重复1—2—3步,旋转曲轴转角至基圆位置,遵循1—5—3—6—2—4次序调整其他缸的气门间隙。

图9 气门间隙调整示意

2.2 发动机试验

在试验室进行试验测试,并对柴油机常规参数及制动系统关键参数进行测量。图10为动机气门升程传感器装配示意,图11为传感器布置示意,该传感器可准确测量气门升程。测试中用到的试验设备有电力测功机、燃烧分析仪、气门升程测量传感器、示波器,以及发动机用冷却液、燃油、新鲜空气的供给控制系统。

图10 气门升程传感器装配示意

图11 传感器布置示意

1) 气门升程试验

图12示出气门升程试验结果。由图12可以看出,气门跟随性很好。2 100 r/min气门升程与缸内压力的试验结果见图13,可见气门升程与设计的凸轮轴型线吻合度很好,缸压不超限,满足设计要求。

图12 气门与气门桥跟随试验

图13 缸内压力与气门升程试验结果

2) 发动机制动功率试验

图14示出该发动机制动功率的试验结果对比分析。由图14可见,在相同转速下,采用压缩释放制动系统后,2 100 r/min时发动机制动功率为247 kW,在产品泄气式制动结构的基础上,制动功率提升了30%。图15示出发动机排气温度的试验结果分析。由图15可以看出,2 300 r/min以下时,发动机制动状态下排气温度低于300 ℃。制动状态下,排气并不会进入气缸内,同时气缸每循环都吸入新鲜空气进行冷却,因此在制动状态下,排气及缸内温度并不高,能够保证喷油器油头的可靠性。

图14 制动功率

图15 发动机排气温度测试分析

3 结束语

针对某重型柴油机设计了发动机压缩释放辅助制动系统。方案设计阶段立足于发动机本体改动最小,对车辆无影响,在此基础上,对运动机构、制动油路和电控部分进行方案设计,结构设计巧妙、零部件改动小、可靠性高、可维护性好;试验过程阶段,对装配和试验各项性能和关键指标进行了充分验证,气门间隙调整方法准确,测试了缸压、气门升程、推杆力、排气温度、制动功率等关键参数,充分评估该方案的制动性能和可靠性。试验结果表明:缸压、推杆力满足要求,整个配气机构的摩擦副应力满足材料限值;气门升程与设计凸轮型线吻合性很好,气门跟随性好,各接触副能良好贴合,达到制动功率的同时,系统可靠性高;排气温度低,压缩释放制动不存在排气背压高的问题,气流顺畅,在制动时缸内能维持很低的温度,对喷油器、冷却系统乃至整个发动机的相关零部件都没有负面影响;制动功率高,该系统能够平衡协调各项关键指标,摩擦副应力满足要求、系统无飞脱风险。