增压器涡轮蜗壳开裂问题研究

谢正海,王应红,陈如彬

(1.上海汽车集团股份有限公司技术中心,上海 201804;2.上海市汽车动力总成重点实验室,上海 201804)

日趋严苛的乘用车燃油经济性指标和排放法规推动了废气涡轮增压器在乘用车汽油发动机中的应用,涡轮增压汽油机已成为当今乘用车传统动力的主角[1-4]。作为增压发动机的主要部件之一,涡轮增压器在提升发动机的比功率、比扭矩及降低比油耗的同时,也提高了排气温度和压力,导致废气涡轮蜗壳工作时承受更高温度和压力废气的冲刷,蜗壳的工作热负荷大,工作环境极其恶劣。

在发动机冷热循环耐久试验中,增压器的涡轮蜗壳周围常发生废气泄漏现象,既有蜗壳本体与相关零件连接处漏气[5],也有蜗壳本体的贯穿性裂纹而导致漏气,无论何种废气泄漏都会构成重大安全隐患,成为增压发动机考核的关注重点之一。围绕蜗壳热强度和疲劳开裂相关问题,国内外学者展开了不懈的研究:湖南天雁对蜗壳稳态温度应力进行了仿真和试验研究[6],美国霍尼韦尔对蜗壳热-机械疲劳解析方法进行了深入探讨[7-8],日本三菱用数值解析方法开发了增压器双流道蜗壳[9]和VGT涡轮蜗壳[10]。目前,很少有公开文献介绍工程上解决蜗壳开裂问题的方法和手段。

本研究针对国产蜗壳开发初期发生的开裂导致废气泄漏问题展开了具体研究,从材料分析、生产工艺和设计试验等方面综合分析其影响因素。通过建立仿真模型计算预测蜗壳热-机械疲劳开裂风险,指导优化蜗壳结构设计直至解决开裂问题。

1 蜗壳开裂问题

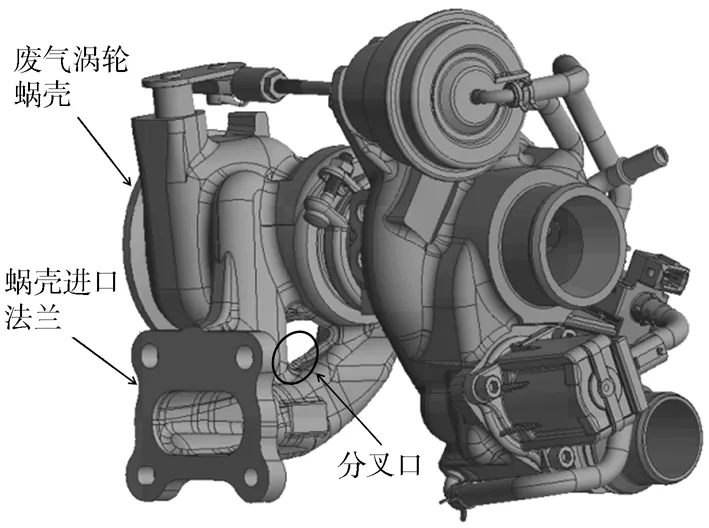

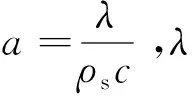

图1示出某汽油发动机废气涡轮增压器产品外观,增压器通过废气涡轮蜗壳进口法兰直接安装于发动机缸盖上,在进口法兰后的蜗壳主流道和旁通流道分离形成流道分叉,废气从缸盖集成排气道直接流入涡轮蜗壳后,沿涡轮蜗壳主流道和旁通流道分流。在外形上呈现明显的三角形结构,这种结构可减少传统旁通废气对蜗壳内主流做功废气的扰动,有利于涡轮机效率的提高。但采用这种结构后,在主流道和废气旁通流道分叉口(见图1)处易产生应力集中导致蜗壳开裂,所以在设计和制造上应予以特别关注。

图1 车用废气涡轮增压器

增压器涡轮蜗壳由两家不同供应商同时提供,一家是国外原供应商,采用其专利材料A3K[11],另一家为国产供应商,采用A3K的代用材料,即不锈钢铸钢材料1.4837Nb。

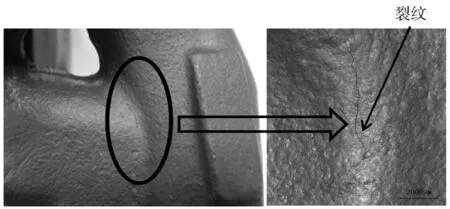

国产涡轮蜗壳在上汽技术中心GETC进行发动机冷热循环耐久试验后,出现了旁通流道和主流道分叉口的裂纹(见图2)。试验后样件的泄漏测试表明,从裂纹泄漏的气体量远大于允许范围。因此,国产蜗壳开裂问题急待解决。

图2 蜗壳表面开裂泄漏

2 试验分析

2.1 试验条件

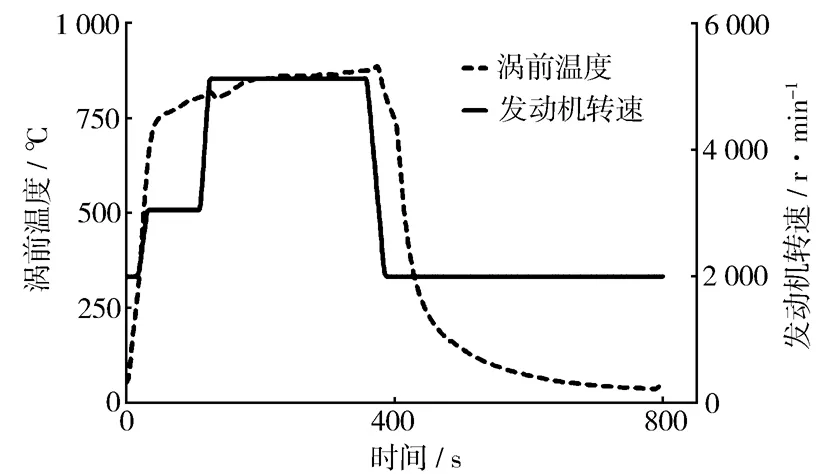

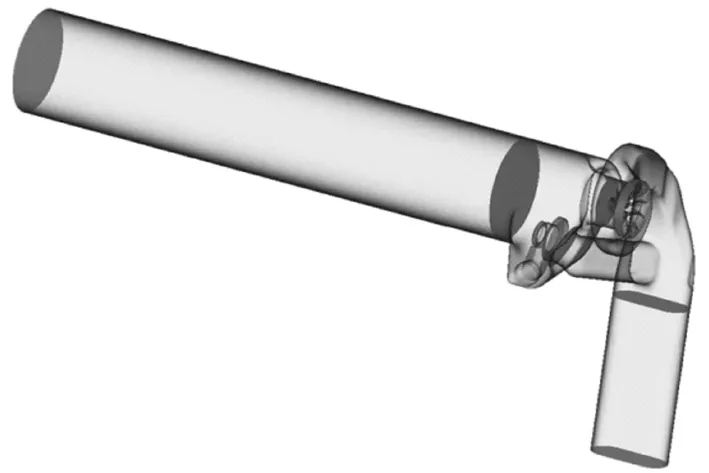

根据设计验证要求,增压器与发动机排气系统必须完成GETC发动机冷热循环耐久试验,主要试验工况包括怠速、扭矩点、功率点和倒拖冷却。图3示出试验中每个冷热循环涡前温度(T3)和转速(Ne)的相关变化,从低转速到高转速的不同转速段,涡前温度在最低和最高温度间冷热循环交替变化,涡前温度未超过950 ℃。试验测量数据表明发动机振动处于正常应用范围内,而同样试验条件下原供进口蜗壳未发现开裂现象,因此可以断定试验条件不应是国产蜗壳产生开裂的主要影响因素。

图3 涡前温度和转速

2.2 试验样件

涡前温度限制在950 ℃以下。进口蜗壳材料采用A3K。国产蜗壳所用材料为德国DIN标准1.4837的耐热不锈钢(相当GB材料40Cr25Ni12Si2),另加Nb成分1.3%~1.7%,成为1.4837Nb后,替代A3K材料。

2.2.1蜗壳试验失效件

对国产蜗壳试验失效件进行显微分析,断口如图4所示,可以看出:

1) 其外表面产生了多条微裂纹并相连,与外表面观察到的开裂结果相一致;

2) 其局部与内表面的纵向裂纹相连,穿透蜗壳的厚度方向,形成泄漏点;

3) 裂纹的扩展前沿呈现圆弧状,为疲劳扩展的特征;

4) 由于高温气体的作用,断裂面已被氧化。

进一步的检测发现:蜗壳材料的成分和硬度均符合规格要求;金相组织和孔隙未见异常;零件的壁厚符合要求,开裂位置周边最大厚度约为3.8 mm。

图4 断口形貌

2.2.2蜗壳生产件

在国产蜗壳生产现场,对同一模具铸造生产的国产蜗壳铸件进行检验,随机抽样6件蜗壳做了X-Ray检测,未发现毛坯任何铸造缺陷;进一步抽样解剖了其中3件,再次X-Ray检测也未发现任何铸造缺陷。在铸造现场抽取2件蜗壳剖切后发现,金相正常,未发现微观缩松等。其中1件用于工业CT检测,发现对应试验蜗壳开裂位置内部结构致密,未发现缩松等缺陷。对现场检查发现,整个生产工艺稳定,与其他批产产品一致,未发现有任何变更。

2.3 分析建议

综合上述结果可以判定:失效件符合设计和生产要求,失效蜗壳在热负荷和机械载荷共同作用下,应力应变较大的区域发生多源疲劳开裂,导致废气外泄。因此,开裂问题可能通过下述措施得到解决:

1) 提高材料等级到DIN标准1.4848,其热强度特性优于1.4837Nb;

2) 增加蜗壳固熔热处理工艺,提升蜗壳材料韧性和热强度;

3) 优化国产蜗壳结构设计,减少开裂风险。

其中,1)和2)将增加生产成本,最终使产品竞争力下降,3)则是性价比可行的方案,是研究的重点。

3 数值解析

3.1 控制方程

本研究基于流固耦合分析方法,即联合求解流体控制方程和固体控制方程[12]。

1) 对于一般的可压缩牛顿流体来说, 其遵循质量、动量和能量守恒定律, 流体守恒定律通过如下一般控制方程描述[13]:

(1)

式中:φ为流体变量;t为时间;ρ为流体密度;为哈密尔顿算子,即为流体速度矢量;Γφ为有效扩散系数;Sφ为源项。

φ=1,表示质量守恒方程;φ=u,表示动量守恒方程;φ=I,表示能量守恒方程,I表示气体焓值。

2) 固体能量传递可简化为传热方程[14]:

(2)

3) 固体的动量守恒方程可由牛顿第二定律导出:

(3)

当考虑温度影响时,实际应变张量ε将由机械和热膨胀部分的线性叠加确定, 即

ε=εm+εt。

(4)

式中:εm为机械应变;εt为热应变(不伴随有剪切方向)。

εt=α·ΔT。

(5)

式中:α为线膨胀系数;ΔT为温度变化。应变ε与应力σ相关联,两者遵守含温度变化的广义Hooke定律[15]。

4) 这里采用单向流固耦合分析法,认为只有流体分析对结构分析有重大影响,而结构分析的变形等结果非常小,以至于对流体分析的影响可以忽略不计。固体热传导方程边界[16]采用第二类边界条件,即给定边界热流密度qf,

λT·n=-qf。

(6)

此外还采用第三类边界条件,即给定边界热交换系数h和流体温度Tf,n为边界单位法向矢量。

λT·n=-h(T-Tf)。

(7)

3.2 解析模型和结果

在实际分析过程中,将控制方程应用到离散化解析模型单元上积分,求解联立方程组。借助于大型通用有限元分析系统软件Ansys,建立围绕涡轮蜗壳零件的流固耦合热应力应变计算模型,模拟解析蜗壳在GETC试验中的热-机械疲劳特性。具体分为3个步骤。

1) 用CFD方法计算涡轮蜗壳模型内的废气流场, 采用表1所示计算边界条件,其中条件1对应全负荷工况, 条件2 对应怠速工况。计算可得到蜗壳内壁附近流体温度和热交换系数,作为下一步传热分析的第三类传热边界条件。图5示出解析模型,包括进出口管道、涡轮、蜗壳和放气阀通道,这里模型进口和出口段分别延长了内径的3倍和5倍距离。图6和图7示出了全负荷和怠速工况下的蜗壳表面流体温度和热交换系数。热交换系数在涡轮表面达到最大值1 500 W/(m2·K),显示涡轮高速旋转带来了强制对流效果。在流体计算中,选用标准κ-ε模型[17]模拟流体的湍流效果。

表1 计算边界条件

图5 CFD解析模型

图6 蜗壳表面流体温度和热交换系数(全负荷)

图7 蜗壳表面流体温度和热交换系数(怠速)

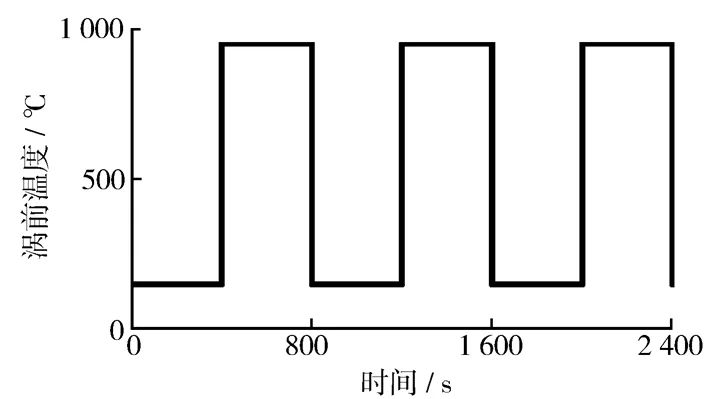

2) 基于步骤1)的流体计算结果得到废气与蜗壳内壁的传热第三类边界条件,进行蜗壳传热解析,得到蜗壳的瞬态温度分布。这里废气进口冷热循环周期参考实际GETC试验,将其简化成一个循环内怠速400 s和全负荷400 s(见图8)的组合。在计算3个循环后蜗壳温度分布结果趋于稳定, 这时用第3个循环的蜗壳温度结果作为下一步的热-机械疲劳结构解析的边界输入。本解析中蜗壳外壁与大气热交换条件设定温度20 ℃,热交换系数15 W/(m2·K),同时为简化计算,其余边界设为绝热条件(即第二类边界,温度梯度为0)。

图8 仿真冷热循环温度

3) 考察蜗壳应变变化幅度,直观评价蜗壳开裂风险。在应力应变分析中,将步骤2)得到的第3个冷热循环的温度结果作为边界,施加于结构解析模型上,进行结构热耦合分析。FEA离散模型见图9,单元数为155 832,节点数为264 797,在进出口法兰处施加约束使离散方程组得到求解。

图9 蜗壳计算模型

根据多轴疲劳理论计算求得一个冷热循环800 s周期内的瞬时当量应变εeq[18],即

(8)

式中:ν′为有效泊松比;ε1,ε2和ε3为3个主应变,且ε1>ε2>ε3。在一个循环中的当量应变变化幅度Δεeq可由下式得到,

Δεeq=εeqmax-εeqmin。

(9)

按材料塑性变形迟滞廻线特性,由单轴疲劳试验应变-寿命曲线即Δε-N曲线可进一步预测冷热循环下的疲劳寿命[19-20]。当量应变变化幅度Δεeq与疲劳寿命N呈反比关系,Δεeq越大则N越小,开裂风险将越大。本研究着眼于Δεeq分析预测蜗壳开裂风险,而不做具体寿命计算。

按照理论设计3D数模,选用材料1.4837Nb进行冷热循环的仿真模拟。图10示出Δεeq的计算结果,图中序号1,2,3,4,5表示Δεeq值较大的5个位置,这些点都满足Δεeq>0.16%,按经验初步可以认为是FEA计算预测的蜗壳开裂风险较大点。位置1位于主流道尾部,位置2,3和4位于主流道和旁通流道分叉口处,位置5位于旁通流道尾部,显然蜗壳采用分叉设计后增加了开裂风险点。在实际GETC试验中,国产蜗壳位置1有细微裂纹,位置2已开裂并贯穿,位置3, 4, 5尚未开裂。

图10 蜗壳当量应变幅度Δεeq计算结果

此外,计算结果也表明:蜗壳内部流道舌根部位存在较大Δεeq值,由于此处未呈现开裂导致废气外泄问题,故本研究不予单独列出。

4 设计优化和验证

国内外两家供应商使用同一设计3D数模生产蜗壳,由于采用材料、生产工艺和模具不尽相同,最终产品会有所不同。

4.1 材料差异影响

首先,比较进口和国产两种材料在蜗壳设计上的开裂风险。图11示出了同样的理论3D数模在前述5个位置的当量应变变化幅度Δεeq。由图可见,蜗壳采用1.4837Nb材料后,应变幅度全面超越了进口A3K材料,即国产蜗壳较进口蜗壳开裂风险增大,最大应变变化幅度达到0.325%,最小应变变化幅度也达到0.216%,此时在位置1,2处1.4837Nb蜗壳比A3K蜗壳有20%和6%的应变幅度增加,在位置3应变幅度增大了17%,在未开裂位置4和5也有11%和26%的应变幅度增加。因此, A3K材料热机械性能显然优于1.4837Nb。

在蜗壳国产化开发过程中,用1.4837Nb材料取代A3K材料时,设计数模不能照搬原供数模,应重新设计蜗壳关键结构以降低应变开裂风险。

图11 不同材料蜗壳Δεeq

4.2 优化设计

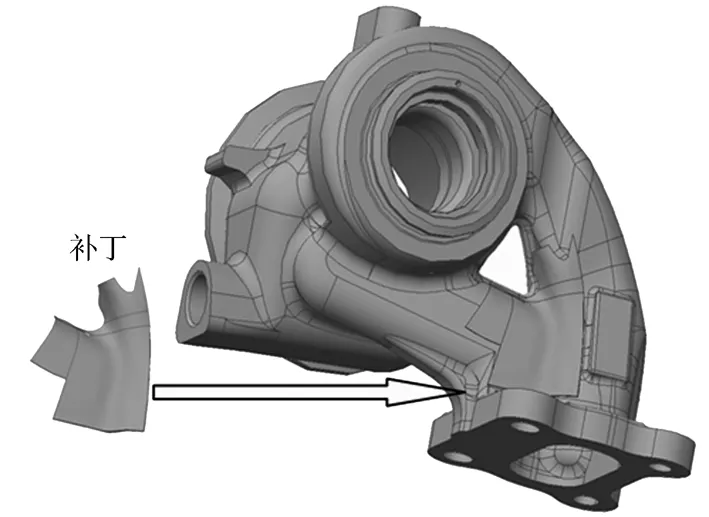

其次,研究实际生产件外形差异。进口件和国产件在经过扫描后得到的实际外形数模基本一致,当关注分叉口附近位置时,发现两者存在差异。图12示出进口件外形,从进口件表面挖去补丁后则变成国产件外形。也就是说,国产件在开裂位置附近稍显薄弱,补丁的最大厚度约1.5 mm。通过对比实物质量,发现国产件比进口件轻了3.2%。

图12 蜗壳实物扫描结果

在上述基础上,对表2所示计算方案作进一步仿真研究。方案1和方案2分别为国产件和进口件实际成型后外形数模,方案1在GETC试验中失效,方案2在GETC试验中有效。为改进国产蜗壳方案,本研究提出了方案3,其形状参考方案2,但增加了工艺考量,增大并优化位置1, 2, 3附近厚度和过渡圆角等。方案4在方案3基础上再增大并优化应力集中位置4, 5附近厚度和过渡圆角,将方案3和4的局部最大厚度修改到4.5 mm。

表2 计算方案

由FEA分析得到图13所示结果。图中,横轴为关注位置,纵轴为相对于方案1(失效件)Δεeq的比值,此时方案1本身的比值为1,其位置1~5的计算Δεeq绝对值分别为0.29%,0.21%,0.16%,0.20%,0.17%。Δεeq比值越大,开裂风险越大,Δεeq比值大于1意味着开裂风险大于方案1。经过优化后,方案3和4都有显著改善。其中方案3Δεeq值比方案1(即开裂蜗壳)在2, 3, 4, 5位置分别减少37%, 20%, 36%, 15%,但在位置1的开裂风险会增大,其Δεeq增加了11%。由于实际位置1并未发生开裂,认为该位置实际风险较低,同时由于方案3在位置2的Δεeq也远低于进口蜗壳(方案2),决定将计算方案3作为优化方案投入试验验证。此时优化方案3在开裂位置2的计算Δεeq值从优化前的0.21% 降低到了0.13%, 同时低于进口蜗壳的0.19%。

图13 各方案分析结果

此外,方案4相对方案3在位置4和位置5虽有增厚加强措施,但计算结果表明在位置3和4反而开裂风险增大,而在位置1有明显改善,因此将方案4保留为备选方案,作为方案3位置1一旦发生开裂时的应对措施。

4.3 材料成分控制

在材料方面,Nb可以增强延展性,S使材料产生热脆性,降低材料的延展性和韧性[21]。通过对表3所示的两件失效试验蜗壳的材料成分采样检查及通过蜗壳裂纹的高压气体泄漏测试结果分析对比,发现适当增加Nb含量,降低S含量,对防止开裂有帮助,尤其增加Nb含量效果更明显,这里泄漏量表征了开裂的严重程度。因此国产件生产时,控制Nb含量在上限值附近,同时在保证机加工性前提下尽量降低S含量。在优化蜗壳生产时,要求控制Nb含量从标准1.3%~1.7%改为1.5%~1.7%,控制S含量从标准0.03%Max改为0.015%Max。

表3 失效蜗壳分析结果

4.4 试验结果

在经过上述结构优化和材料成分控制后,优化后国产蜗壳(表2中方案3)耐热机械疲劳强度得到了提升,实物比进口蜗壳约重了0.8%。对优化后蜗壳进行了新一轮GETC试验,一次通过了3个样件的试验验证,试验后拆解样件上未发现任何开裂泄漏现象。图14示出了试验后其中一个蜗壳分叉口位置外观,表面光滑无任何裂纹。

图14 优化方案的耐久试验结果

5 结论

本研究提出的优化设计方案通过了指定耐久试验,并在核心产品上得到了推广应用。通过本研究,积累了解决蜗壳开裂问题的工程经验和数据库,为后续开发提供了有力的实用方法。

a) 进口A3K蜗壳材料比1.4837Nb具有更好的耐热强度特性,选用1.4837Nb替代A3K材料时,需进一步优化蜗壳的设计方案,以降低开裂风险;

b) 流固耦合仿真和热疲劳解析方法能较好预测蜗壳热疲劳开裂倾向,循环周期的当量应变变化幅度Δεeq>0.16%,可相对评判蜗壳开裂风险,通过结构优化减小Δεeq可避免开裂发生;应该看到,实际工况变化远比仿真模型复杂,试验运行中还有振动影响,仿真计算结果还难以绝对判定开裂是否发生,需要进一步研究和精确定义开裂量化指标;

c) 对于蜗壳开裂风险较高位置处,应使其局部厚度不低于4.0 mm,同时对周边关联结构作同步优化(不只是简单材料堆积)以控制开裂风险。实际上,结构设计优化就是控制应变幅度Δεeq峰值,使开裂风险较高位置Δεeq值降低,允许安全区域Δεeq值适当上升,得到不同位置之间开裂风险转移的妥协。

致谢

在研究过程中,得到了上汽技术中心发动机部平银生总监等领导和质保部同事,以及日本三菱增压器公司的大力支持和帮助;上海菱重增压器公司,常州中车汽车零部件公司给予了热情合作和支援。在整个团队的共同努力下,产品研发过程中出现的国产涡轮蜗壳开裂泄漏问题得到了圆满解决,在此一并致谢。