柴油机SCR系统车用尿素喷雾特性仿真与试验研究

刘磊,邓成林

(1.清华大学汽车安全与节能国家重点实验室,北京 100084; 2.后勤科学与技术研究所,北京 100071)

选择性催化还原(SCR)系统是满足柴油机国Ⅳ及以上排放标准的主要技术路线之一。柴油机排放的NOx在SCR催化剂的作用下被还原剂氨(NH3)净化,SCR系统主要采用车用尿素溶液作为还原剂。基于车用尿素溶液的SCR技术在实际使用中存在低温活性差以及尿素排气管结晶等问题,为了可以有效解决尾气后处理系统中排气管结晶的问题,目前采用的方法是通过加入压缩空气喷射改善尿素水溶液的喷射雾化效果,从而在一定程度上减少排气管的结晶现象。对于空气辅助式尿素喷射系统,尿素水溶液和空气在泵内进行混合,然后通过喷嘴雾化并喷入排气管内,由泵来计量尿素量。相比非空气辅助式尿素喷射系统,可以实现更好的喷射雾化效果和还原反应质量,并降低对喷嘴的结构要求。本研究即针对空气辅助尿素喷射方式,开展还原剂供给系统的雾化性能研究。

车用尿素溶液喷射进入排气管的速率、直径和排气流速等参数直接影响NH3的生成速率和在催化器内部的均匀性[1-2]。本研究采用模型分析和试验研究相结合的方法系统研究了车用尿素溶液喷雾时喷孔个数、喷孔直径等结构参数和辅助空气压力、排气流速等工况参数对喷雾特性的影响规律。

1 模型建立和仿真计算

压缩空气辅助的车用尿素溶液喷射雾化过程是气液二相非定常流动问题,本研究采用计算流体动力学(CFD)软件Fluent建立还原剂喷雾特性三维模型,对喷雾过程进行研究。

1.1 计算域及网格的划分

选取喷嘴及部分排气管为计算域,计算的网格与实际尺寸完全相同,喷嘴直径为2 mm,周向布置4个直径0.5 mm的喷孔。排气管直径为100 mm,截取长度为200 mm。

使用Fluent的前处理软件Gambit建立喷嘴及其射流场的三维模型并进行网格划分。采用TGrid体结构化网格划分方式,网格单元类型为Tet/Hybrid,网格数量为50万。由于排气尾管的几何结构较为规整,所以在网格划分时优先采用了三角形结构化网格,便于模型计算和结果收敛;喷嘴部分由于在尺寸上与排气管相比差距较大,因此采用尺寸函数对喷嘴部分进行了细化[6],重点解决喷嘴部位结构的圆滑过渡,喷孔圆周截面上网格的节点数为40个,具有较高的计算精度和实用性。图1示出了建立的三维网格模型和喷嘴网格。

图1 排气管喷雾模型和细化的喷嘴网格

1.2 喷雾模型及边界条件设置

喷雾模型建立过程分可为两个部分,第一部分为忽略液滴存在的初始定常流动求解,第二部分为创建雾滴喷射后的非定常喷雾计算。

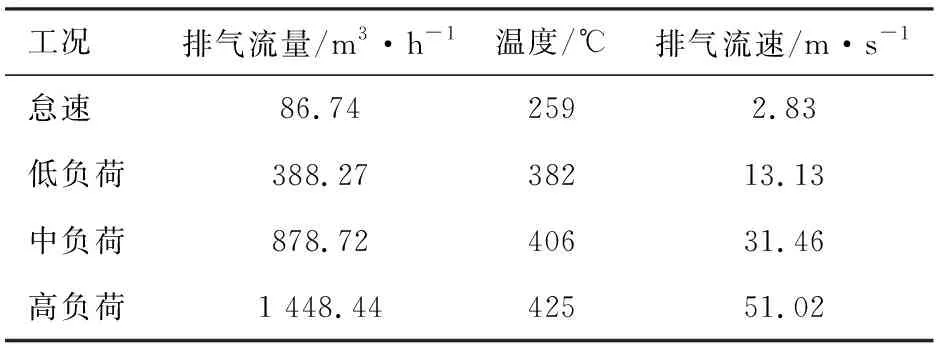

1) 定常流动模型控制方程的离散方式采用有限容积法作为数值解析的离散化方程构建方法。离散方程的求解采用SIMPLE法(压力速度的半隐式耦合算法)求得压力和速度的修正,边界条件见表1。

表1 边界条件

喷雾模型对还原剂喷射流量、辅助空气压力、雾化喷嘴结构参数、排气流量和排气温度5个参数非常敏感。由于篇幅所限,只列出前3个参数的仿真结果。实际模型计算中,排气温度和排气流量选定了其中一个常用工况数据。

定常流动计算中模型边界条件主要包括排气速度入口、辅助空气压力入口和排气压力出口边界条件。排气流动边界条件数值采用某国产重型柴油机稳态测试循环ESC的4个工况点,经过换算,排气管流速分别为2.83 m/s,13.13 m/s,31.46 m/s和51.02 m/s,且假设排气入口速度分布均匀,辅助空气入口压力分别为50 kPa,100 kPa,150 kPa和200 kPa。排气出口压力采用压差传感器测量上述排气流速下催化器两端压差作为出口压力。

2) 非定常过程使用离散相模型(DPM)模拟喷雾过程,模拟过程中考虑了液滴的碰撞和破裂,液滴的破裂采用波动破碎(wave)模型,并考虑液滴的变形;DPM喷雾的边界条件与定常流动模型的边界条件一致,主要针对4个典型工况条件进行计算。喷射源模拟过程采用空气辅助雾化喷嘴模型(air-blast-atomizer)进行模拟,颗粒类型为液滴(droplet),模拟过程采用随机游走模型,假定流体的脉动速度是关于时间的分段常量函数,在流体特征生存时间间隔内,速度脉动为常量。

1.3 结果分析

稳态计算和瞬态计算的速度相差很小,未加离散液滴前喷孔平均速度为204.77 m/s,加入离散相后喷孔平均速度为199.45 m/s。这是由于相对于压缩空气来说还原剂的量很小,加入离散液滴后整体速度略有下降,但影响很小。图2a示出稳态计算轴向速度,图2b示出加入离散液滴后的瞬态速度。

图2 速度图

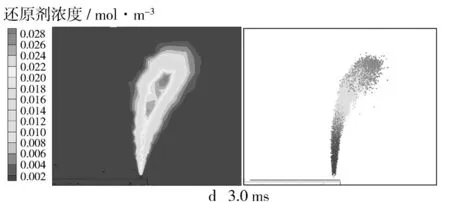

图3示出还原剂浓度分布及液滴颗粒轨迹随时间的变化趋势。从图中可以看出,还原剂浓度分布与颗粒的运动轨迹相一致。

图3 喷雾颗粒及浓度分布随时间变化

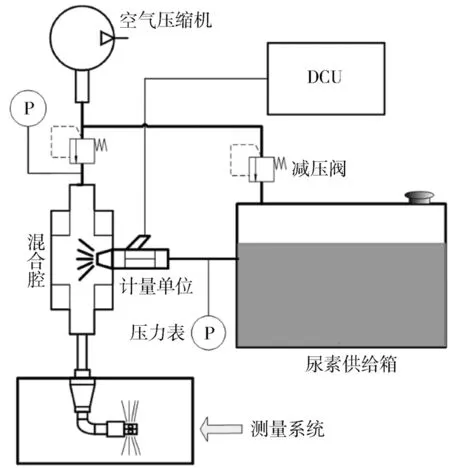

1.4 试验平台的搭建

设计了冷态试验平台,主要用来分析工况参数变化对还原剂喷雾特性的影响。该冷态试验平台由供气系统、供液系统、喷射系统和测量系统四部分组成(见图4)。

图4 还原剂喷雾特性试验系统

1.5 结果分析及模型验证

1.5.1雾化粒径模拟结果及试验验证

雾化粒径按照容积-表面平均直径(索特平均直径,Sauter Mean Diameter,SMD)方法来仿真计算,由SMD的定义可以知道,它最能反映出真实的雾滴群的蒸发条件。由于还原剂喷雾粒径试验中没有加入排气的影响因素,所以对粒径的模拟结果验证同样设置排气流量为0,辅助空气压力为50 kPa,还原剂喷射量为1 000 g/h。

粒径随着喷雾时间的延长会发生变化,分析了0~20 ms时间内还原剂喷雾模拟过程,并对喷雾直径(SMD)进行统计,其变化值如图5所示。从图中可以看出,0~16 ms粒径呈线性降低趋势,16~20 ms粒径基本稳定。

20 ms时刻的喷雾粒径模拟结果见图6,索特平均直径为31.5 μm;相同工况下采用喷雾试验系统进行测试,索特平均直径测试结果为34.7 μm,结果对比具有一致性。

图5 喷雾粒径随时间的变化趋势

图6 20 ms时刻喷雾粒径

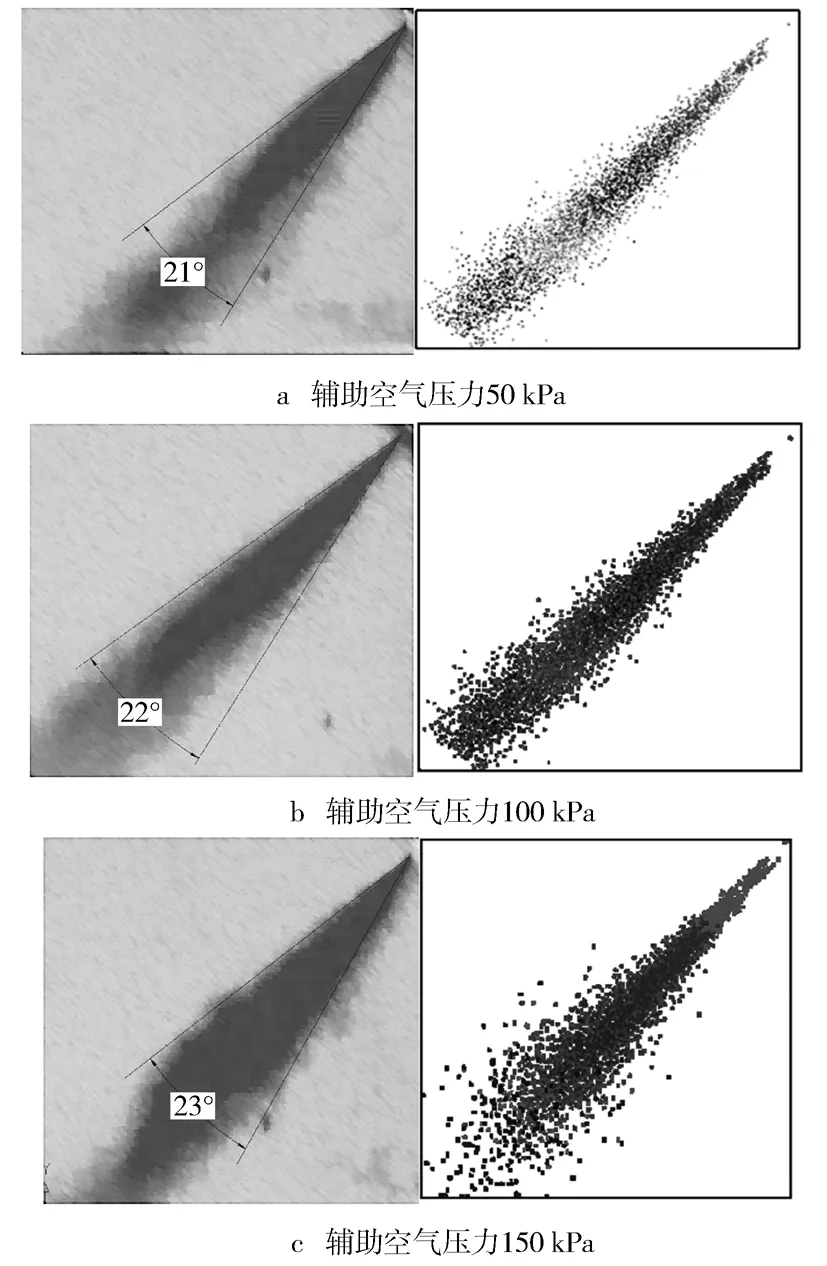

1.5.2喷雾形态模拟结果及试验验证

在还原剂喷射量同为1 000 g/h的情况下,辅助空气压力分别为50 kPa,100 kPa和150 kPa,在3种条件下对喷雾形态进行仿真计算,并进行试验验证,结果见图7。试验结果与模拟结果具有较好的一致性,喷雾锥角随辅助空气压力的增大而略有增大。

图7 喷雾形态可视化试验结果与模拟结果对比

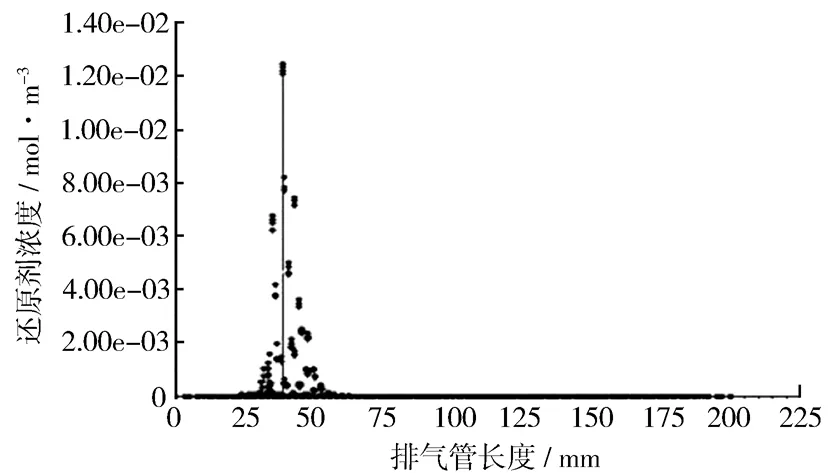

1.5.3贯穿距离模拟结果及试验验证

对仿真模型喷射雾化过程中贯穿距离的变化进行仿真,加入排气流量,碰壁点采用壁面上还原剂含量最大的位置点,在仿真与试验中均采用轴向距离来表示贯穿距离,模拟与试验结果见表2。

表2 碰壁点轴向距离试验值与模拟值对比

图8、图9分别示出工况1、工况2排气管壁面还原剂浓度沿轴向变化模拟结果,排气管壁面还原剂浓度最大点的位置确定为还原剂喷雾碰壁点。从对比结果看出模拟值与试验值差距在10%以内,模型具有可行性。

图8 工况1排气管还原剂浓度轴向分布

图9 工况2排气管还原剂浓度轴向分布

经过以上试验验证可以得出,喷雾模型在雾化粒径、喷雾形态和贯穿距等方面与试验值比较接近,模型标定比较准确,可以保证压缩空气辅助喷射还原剂供给系统的雾化过程计算的精度。

2 喷雾特性的仿真优化

利用喷嘴雾化模型进一步分析研究喷孔数目、喷孔直径等结构参数对喷嘴雾化性能的影响,为喷嘴的结构优化提供理论依据。

2.1 喷嘴结构对喷雾的影响研究

喷嘴结构优化中工况参数如下:辅助空气压力为50 kPa,还原剂喷射量为1 000 g/h,排气流速为13 m/s(发动机低速工况)。以喷嘴的喷雾均匀性为主要评判指标,由于4孔喷嘴与其他孔数的喷嘴在雾化性能上相比具备更好的喷雾特性[3-4],所以重点以4孔喷嘴作为研究对象。

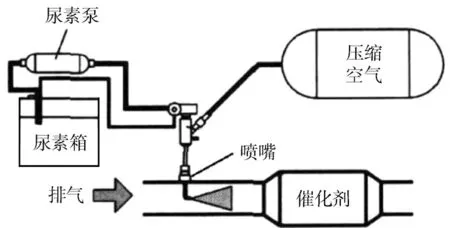

压缩空气辅助喷射系统结构见图10。图中标明了排气气流与喷嘴尿素喷射方向,喷嘴居中安装在一段直排气管上,与排气管径向垂直。

图10 压缩空气辅助喷射系统结构

2.2 喷孔直径对雾化性能的影响

对喷孔直径分别为0.4 mm,0.5 mm,0.8 mm及1.0 mm的4孔喷嘴进行模拟分析,喷雾持续50 ms。图11示出喷雾粒径随喷孔直径的变化趋势。图12示出喷孔处雾化液滴的平均速度及出口压力随喷孔直径的变化趋势。

图11 粒径随喷孔直径变化

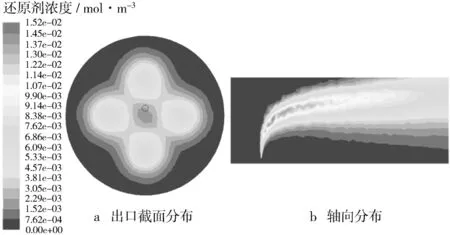

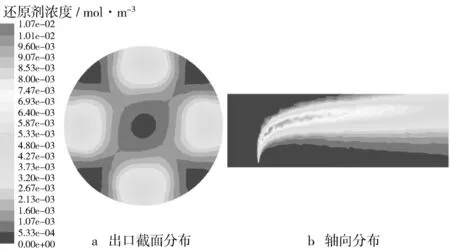

如图11所示,雾化粒径随着喷孔直径的增大而增大,但并不是完全的线性变化,这是因为随着喷孔直径的增大喷孔处平均流速增大,平均压力减小(见图12)。粒径变化曲线显示,喷孔直径为0.4 mm时的曲线斜率比喷孔直径1.0 mm时小。图13至图16示出不同喷孔直径时,出口截面及轴向还原剂分布。

图14 喷孔直径为0.5 mm喷嘴还原剂分布云图

图15 喷孔直径为0.8 mm喷嘴还原剂分布云图

图16 喷孔直径为1.0 mm喷嘴还原剂分布云图

从图13至图16中可以看出,随着喷孔直径的增大,还原剂有向排气管壁分布的趋势。喷孔直径为0.4 mm的喷嘴还原剂较多分布于排气管中心,这是因为此时液滴的径向速度小,液滴的粒径小、惯性小,易受排气的影响。喷孔直径为1.0 mm的喷嘴喷雾液滴速度大、粒径大、惯性大,还原剂主要分布在离排气管壁较近的地方。

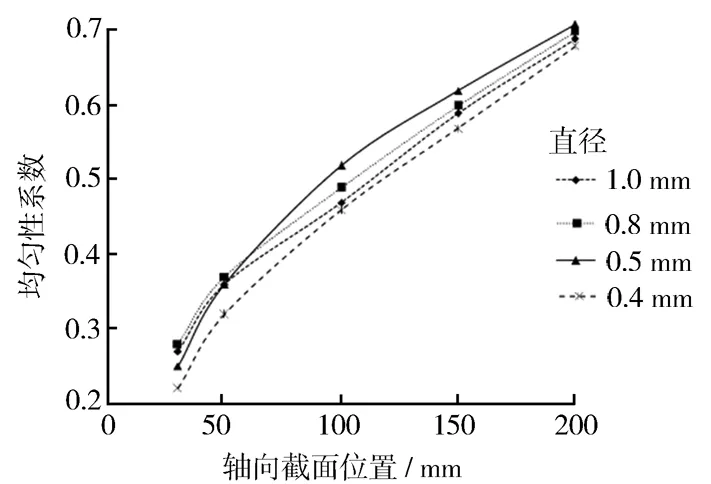

从图17可以看出,轴向距离为30 mm,50 mm时,直径1.0 mm,0.8 mm喷嘴喷雾均匀性系数比喷孔直径0.4 mm,0.5 mm喷嘴大。但随着轴向距离的增加,直径为0.5 mm喷嘴喷雾均匀性系数超过了0.8 mm和1.0 mm喷嘴。喷孔直径为0.5 mm的喷嘴出口截面均匀性系数最大,达到0.71,喷孔直径为0.4 mm的喷嘴出口截面均匀性系数最小,数值为0.68。

图17 均匀性系数随喷孔直径的变化曲线

3 喷雾特性优化的试验研究

根据喷嘴雾化性能的仿真计算结果,最终选定孔数为4孔、孔径为0.5 mm的喷嘴,在不同排气流速、不同辅助空气压力下进行试验研究,采用ESC,ETC测试循环[5]对还原剂喷雾装置的性能进行检验。

3.1 试验平台

搭建由柴油机台架测试系统、尿素供给系统、SCR控制系统和尾气测量设备组成的试验平台;采用某国产重型柴油机,直列6缸、水冷,排量9.726 L,最大功率276 kW,最高转速2 200 r/min。原机排放达到了国家机动车排放标准第三阶段的排放限值。试验中采用了孔数为4孔、孔径为0.5 mm的喷嘴结构,分别配合50 kPa,100 kPa,150 kPa和200 kPa辅助空气入口压力等参数组合,与整体式的蜂窝陶瓷SCR催化器共同组成SCR系统。

3.2 试验结果

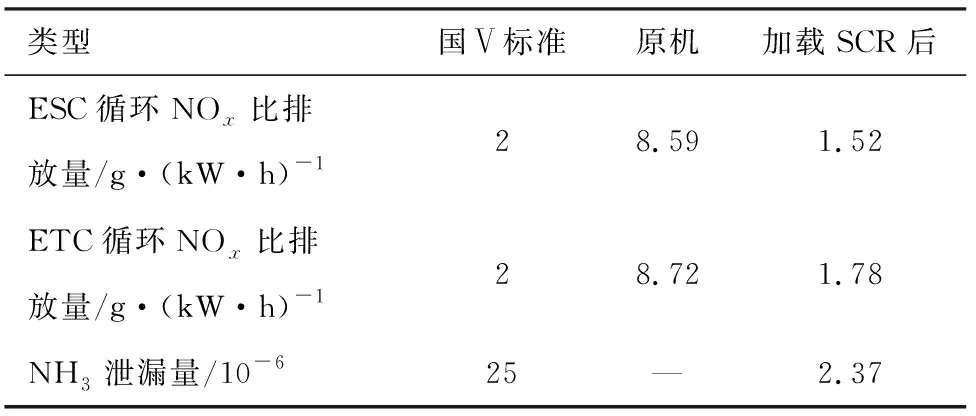

通过表3数据可以看出,加载辅助空气喷射的SCR系统后,该型柴油机NOx排放和NH3泄漏指标均满足了国Ⅴ阶段法规要求,表明喷嘴的结构参数优化以及喷射雾化效果较好,可以满足重型柴油机SCR喷射系统的需求,进一步验证了压缩空气辅助喷射还原剂供给系统雾化特性仿真优化方法的可行性。

表3 ETC,ESC试验结果

4 结论

a) 针对空气辅助喷射系统搭建了相应的雾化特性仿真模型,根据喷雾特性冷态试验平台的试验结果验证了仿真模型的可用性,并利用仿真模型对雾化粒径、喷雾贯穿距和喷雾形态进行了分析;

b) 对影响还原剂雾化性能的喷嘴孔数及直径进行了CFD仿真计算研究,对比了排气管出口截面还原剂均匀性系数,结果显示,4孔、喷孔直径为0.5 mm喷嘴能获得较好的喷雾指标,改善了空气辅助下尿素溶液喷射的雾化效果;

c) 采用优化后的喷嘴结构及参数组合构建了辅助空气喷射SCR系统,通过ESC,ETC试验对还原剂雾化性能进行验证,试验验证了仿真优化方法的可行性,为下一步在整车匹配上实现良好的空气辅助尿素喷射提供了参考依据。