进气管喷气对柴油机加速加载过程的影响研究

王银燕,马正茂,胡松,王贺春,高占斌,2

(1.哈尔滨工程大学动力能源工程学院,黑龙江 哈尔滨 150001;2.集美大学轮机工程学院,福建 厦门 361021)

相继增压技术因可以改善柴油机低工况的性能而被广泛使用,但也存在一些问题[1-2]:柴油机在加速及加载过程中,由于进排气管内气体的可压缩性以及增压器响应迟滞等因素,造成供气量不足,缸内燃烧恶化,炭烟排放急剧增加。提高增压器响应性能是改善涡轮增压柴油机瞬态特性的关键,而增压器的响应性能可以通过采用可变截面涡轮增压系统(VGT)和喷气装置等具体措施加以提高[3-7]。VGT是近年来发展比较迅速的一种方案,不仅能改善柴油机在低工况的运行性能,还能解决高工况增压压力过高的问题,但VGT叶片结构复杂,造价高昂,可靠性差,难以推广。而向进气管喷气因为结构简单、效果明显得到较为广泛的应用[8]。

为了改善柴油机在加速及加载瞬态过程中的排放性能,减小瞬态过程转速波动并降低烟度,本研究在柴油机加速及加载过程中进行了进气管喷气试验,研究了不同的喷气压力和喷孔直径对柴油机加速、加载过程中排放的影响,对试验以及计算结果进行对比分析,以柴油机的排放性能为优化目标,得出柴油机加速及加载过程中的最佳喷气策略。

1 试验台架及测试设备

试验所用柴油机型号为TBD234V12,其主要结构参数与性能参数见表1。

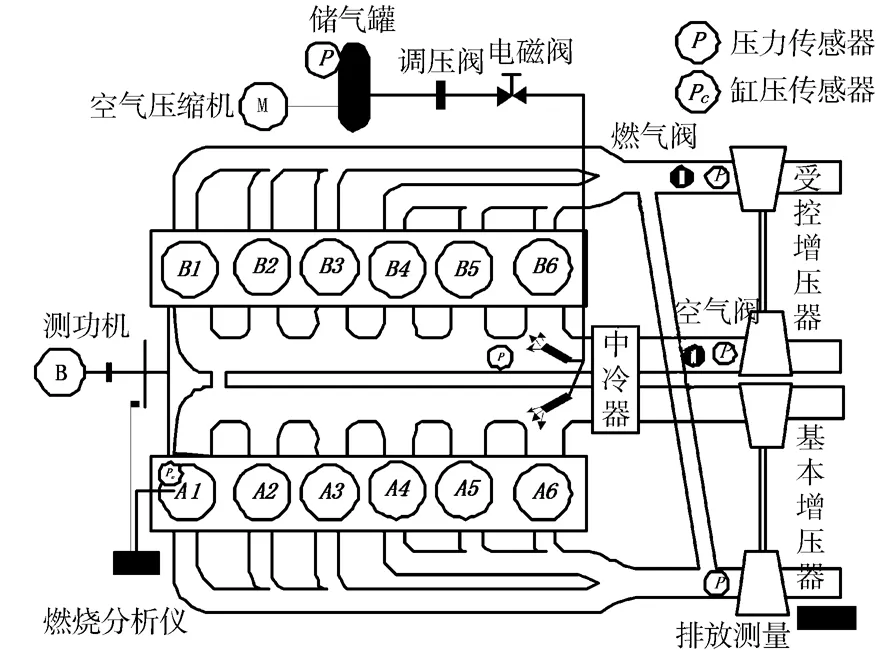

表1 柴油机主要参数

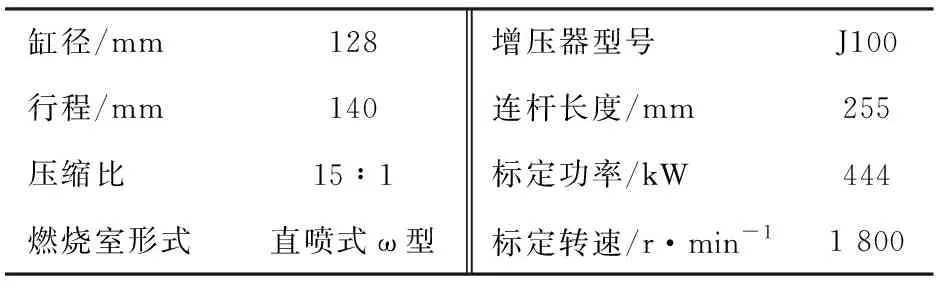

本研究对原柴油机进行了相继增压系统改造,并添加了进气管喷气系统及测试设备,试验台结构示意见图1。

图1 试验台结构示意

试验采集的主要数据包括柴油机转速、扭矩、柴油机的进排气压力、排气成分、烟度、缸内压力等。试验所用的主要仪器及设备见表2,所有的仪器及设备均能满足瞬态数据测量精度的要求。

表2 主要仪器及设备

2 喷气对加速和加载过程的影响

2.1 试验方案

为了研究喷气技术对相继增压柴油机加速的响应特性以及定转速加载瞬态响应特性的影响,以TBD234V12柴油机为试验样机,在扭矩分别1 000 N·m和1 500 N·m工况进行了不同喷气压力对加速过程的影响试验,在1 000 r/min和1 500 r/min工况进行了喷气对加载过程的影响试验,具体试验方案见表3和表4。表中1TC表示只有基本增压器工作,2TC表示基本增压器和受控增压器同时工作,pin表示喷气压力,ti表示喷气时间。

表3 加速过程试验方案

表4 加载过程试验方案

2.2 进气压力对比分析

图2示出加速过程中不同扭矩下进气压力p的变化曲线。由图可知,Ttq为1 000 N·m时,柴油机在加速前p约为0.119 MPa,而加速后p稳定在0.131 MPa左右。不喷气时,p从0.119 MPa增加到0.131 MPa所用时间为8 s;pin为0.3 MPa时,所用时间为6.5 s,进气压力稳定时间缩短了16.7%;pin为0.6 MPa时,所用时间为5 s,进气压力稳定时间比不喷气时缩短了37%。在Ttq为1 500 N·m工况,pin为0.3 MPa时进气压力稳定时间缩短了约13%,pin为0.6 MPa时压力稳定时间缩短了约34%。对比不喷气时,柴油机在加速过程中采用喷气技术后进气压力都有所提高,并且喷气压力越大,进气压力就越高,达到稳定的时间也越短。

图2 加速过程中进气压力对比曲线

由以上分析可知,在加速过程中,柴油机的进气压力相对转速存在一定的响应滞后。采用喷气技术后,由于进气压力升高更快,柴油机进气量增加,涡轮增压器的响应得到改善,喷气压力越高,进气压力响应滞后现象改善效果越明显;由于低转速、低扭矩时进气量少,因此在相同的喷气压力下,低转速、低扭矩时改善效果优于高转速、高扭矩时。

图3示出柴油机加载过程中不同转速工况下进气压力变化曲线。由图可知,在n为1 000 r/min工况,不喷气时柴油机加载过程中进气压力达到稳定值时需要13 s,pin为0.3 MPa时进气压力稳定时间缩短了2 s,pin为0.6 MPa时进气压力稳定时间缩短了3.5 s;在n为1 500 r/min工况,pin为0.3 MPa时进气压力稳定时间缩短了1 s,pin为0.6 MPa时进气压力稳定时间缩短了2 s。

由以上分析可知,在加载过程中采用喷气技术后,柴油机进气压力均要高于不喷气时,并且喷气压力越大,柴油机的进气压力越高,达到稳定的时间也越短;其他条件不变时,高转速下的进气压力比低转速升高得快,达到稳定的时间也更短。

图3 加载过程中进气压力变化曲线

2.3 最高燃烧压力和平均指示压力对比分析

图4示出不同扭矩下加速过程中柴油机缸内最大燃烧压力变化曲线。由图可知,Ttq为1 000 N·m时,柴油机缸内最大燃烧压力在加速前为7.5 MPa左右,而加速后缸内最大燃烧压力为10 MPa左右,不喷气时柴油机的缸内最大燃烧压力从7.5 MPa增加到10 MPa需要经过约165个气缸循环,pin为0.3 MPa时需要经过约125个气缸循环,缸内最大燃烧压力稳定时柴油机的循环数缩短了24%;pin为0.6 MPa时需要经过85个气缸循环,缸内最大燃烧压力稳定时柴油机的循环数缩短了40%。

图4 加速过程中缸内最大燃烧压力对比曲线

在Ttq为1 500 N·m时,采用喷气技术后缸内最大燃烧压力稳定时所需循环数都得到了缩短,pin为0.3 MPa时缸内最大燃烧压力达到稳定时间缩短了约17%,pin为0.6 MPa时柴油机缸内最大燃烧压力稳定时间缩短了约31%。

由以上分析可知,在加速过程中,喷气后柴油机缸内最大燃烧压力增加,并且喷气压力越大,缸内最大燃烧压力越高,且达到稳定的时间越短。

图5示出不同扭矩下加速过程中喷气与不喷气时柴油机缸内平均指示压力变化曲线。在Ttq为1 000 N·m时,柴油机缸内平均指示压力在加速前为0.7 MPa左右,而加速后缸内平均指示压力为1 MPa左右,不喷气时柴油机的缸内平均指示压力从0.7 MPa增加到1 MPa需要经过约150个气缸循环;pin为0.3 MPa时需要经过约115个气缸循环,缸内平均指示压力稳定时柴油机的循环数缩短了约23.3%;pin为0.6 MPa时需要经过65个气缸循环,缸内平均指示压力稳定时柴油机的循环数缩短了56.6%。

图5 加速过程中缸内平均指示压力对比曲线

在Ttq为1 500 N·m时,采用喷气技术后缸内平均指示压力稳定时所需循环数都得到了缩短,pin为0.3 MPa时缸内平均指示压力达到稳定时间缩短了约21%,pin为0.6 MPa时柴油机缸内平均指示压力稳定时间缩短了约48%。

图6示出不同转速工况下柴油机加载过程中喷气与不喷气时的缸内最大燃烧压力变化曲线。由图可以看出,喷气后,缸内最大燃烧压力上升速率比不喷气时快,并且喷气压力越高,缸内最大燃烧压力上升越快,达到稳定时经历的气缸循环数越少。由图可知,在n为1 000 r/min的加载过程中,不喷气时,柴油机的缸内最大燃烧压力达到稳定需要经过135个气缸循环,pin为0.3 MPa时需要经过100个气缸循环,pin为0.6 MPa时只需要经过70个气缸循环。在n为1 500 r/min时的加载过程中,柴油机的缸内最大燃烧压力达到稳定时需要经过156个气缸循环,当pin为0.3 MPa和0.6 MPa时,缸内最大燃烧压力达到稳定时的气缸循环数分别缩短了45个和85个。

图6 加载过程中缸内最大燃烧压力对比曲线

图7示出不同转速工况下柴油机加载过程中喷气与不喷气时的缸内平均指示压力变化曲线。由图可知,在柴油机加载过程中,柴油机的缸内平均指示压力变化趋势与缸内最大燃烧压力相同,随着喷气压力的增加,柴油机缸内平均指示压力都迅速增加,最后达到稳定值,对比喷气与不喷气时缸内平均指示压力变化曲线可知,喷气后,缸内平均指示压力较不喷气时高,达到稳定的时间缩短。

图7 加载过程中缸内平均指示压力对比曲线

2.4 排放性能对比分析

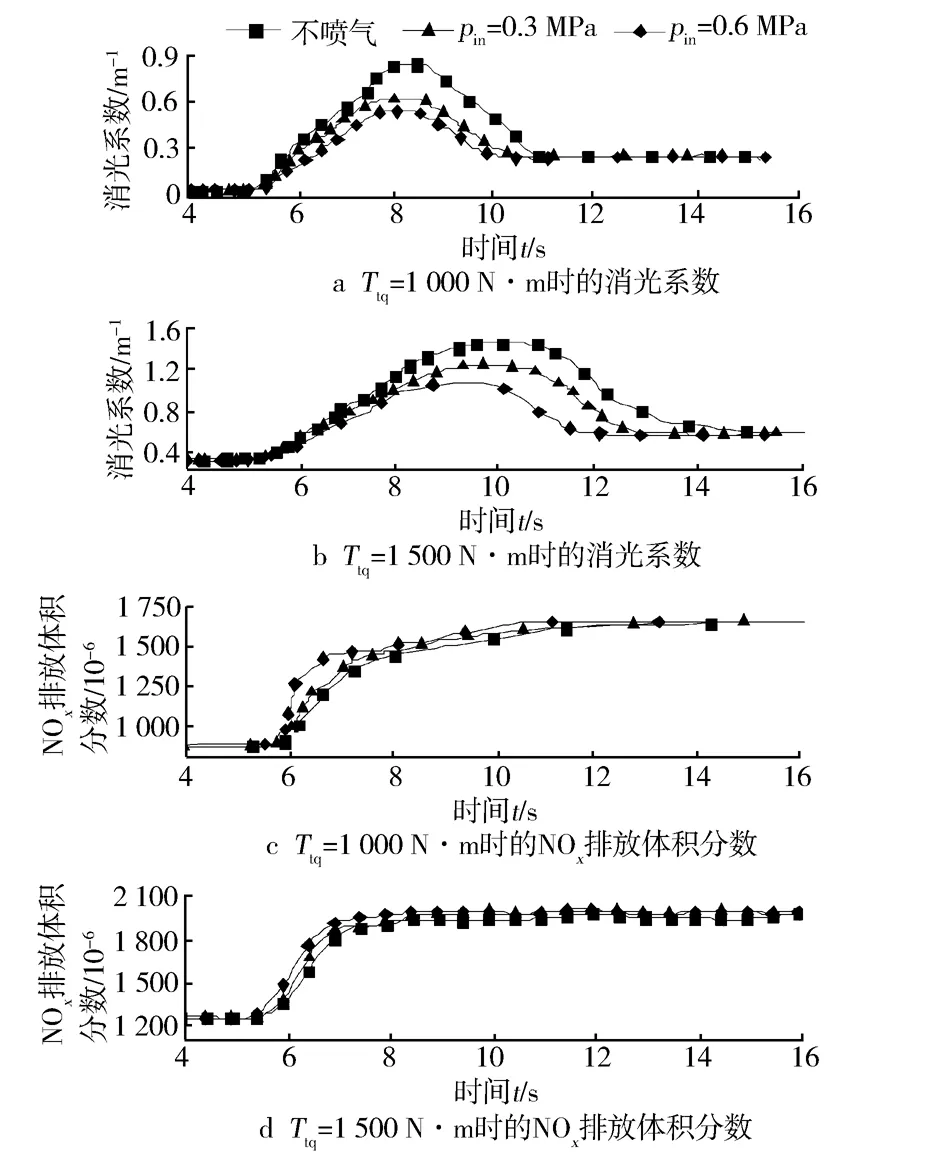

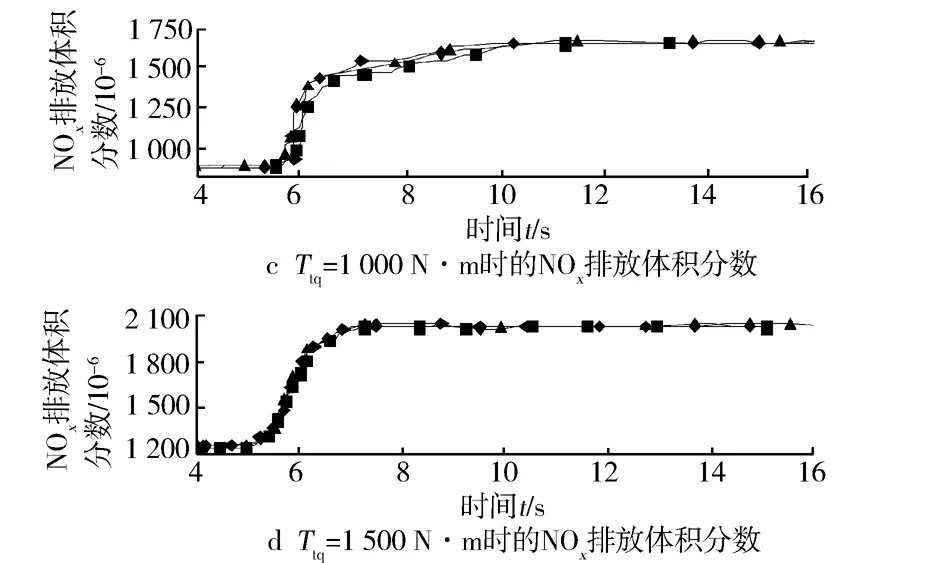

图8示出柴油机加速过程中喷气压力不同时烟度和NOx排放体积分数变化曲线。由图可知,Ttq为1 000 N·m时,柴油机加速前烟度稳定在0.07 m-1左右,加速后,柴油机的烟度稳定在0.3 m-1。对比喷气与不喷气时的柴油机烟度可知:不喷气时,柴油机的烟度峰值为0.84 m-1;当pin为0.3 MPa时,烟度峰值为0.61 m-1,烟度最大值减少了27%,加速过程的炭烟排放量减少约25%;pin为0.6 MPa时,烟度峰值为0.54 m-1,烟度峰值减少了36%,加速过程的炭烟排放量减少约30%。Ttq为1 500 N·m工况,当pin为0.3 MPa时柴油机的烟度最大值减少了14.5%,加速过程中的炭烟排放量减少约11%;当pin为0.6 MPa时,柴油机的烟度最大值为0.69 m-1,烟度最大值减少了27%,加速过程中的炭烟排放量减少约25%。

图8 加速过程中排放对比曲线

在加速过程中,柴油机的烟度迅速增加,采用喷气技术对加速过程的烟度改善效果明显,并且喷气压力越大,烟度改善幅度越大,达到稳定时所需的时间也越短。随着扭矩增加,加速过程中NOx排放体积分数迅速升高,且喷气与不喷气时的NOx排放体积分数差别很小,其原因主要是NOx生成受缸内温度、氧气浓度以及油气混合物在高温中滞留时间的影响,虽然喷气后缸内进气量增加,但由于转速增加,油气混合物在高温中滞留的时间缩短,因此喷气后NOx排放体积分数与不喷气时差别不大。

图9示出柴油机加载过程中喷气压力不同时烟度和NOx排放体积分数变化曲线。由图可知,在加载过程中,柴油机的烟度迅速增加,在进气压力稳定后过量空气系数升高,烟度也随之下降到一个平稳值。对比不喷气时的情况,喷气对加载过程中的烟度有所改善,并且喷气压力越大,改善幅度越大。随着转速增加,加载过程中NOx排放体积分数迅速升高,对比不喷气时的NOx排放体积分数变化曲线可知,喷气后,缸内氧含量增加,因此NOx排放体积分数比不喷气时高,并且喷气压力越大,进气量越多,NOx排放体积分数越高。

图9 加载过程中排放对比曲线

3 喷孔直径对加速及加载过程中排放性能的影响

3.1 加速过程对比分析

本研究对不同喷孔直径di下的加速过程进行了试验研究,di分别为10 mm,15 mm和20 mm。由上文可知,pin为0.6 MPa在改善进气压力、燃烧和排放上比pin为0.3 MPa均有优势,故选择喷气压力为0.6 MPa,喷气时间为3 s,喷气始点为加速开始时刻。

图10示出Ttq为1 000 N·m和Ttq为1 500 N·m工况下,加速过程中不同喷孔直径下柴油机的排放对比曲线。从图中可以看出,当di为10 mm时加速过程中烟度最高,而di为20 mm时最小,低扭矩工况di为15 mm和di为20 mm时两者差别不大。在高低扭矩工况不同喷孔直径下加速过程中NOx排放体积分数差别不大。

图10 加速过程中不同喷孔直径下排放对比曲线

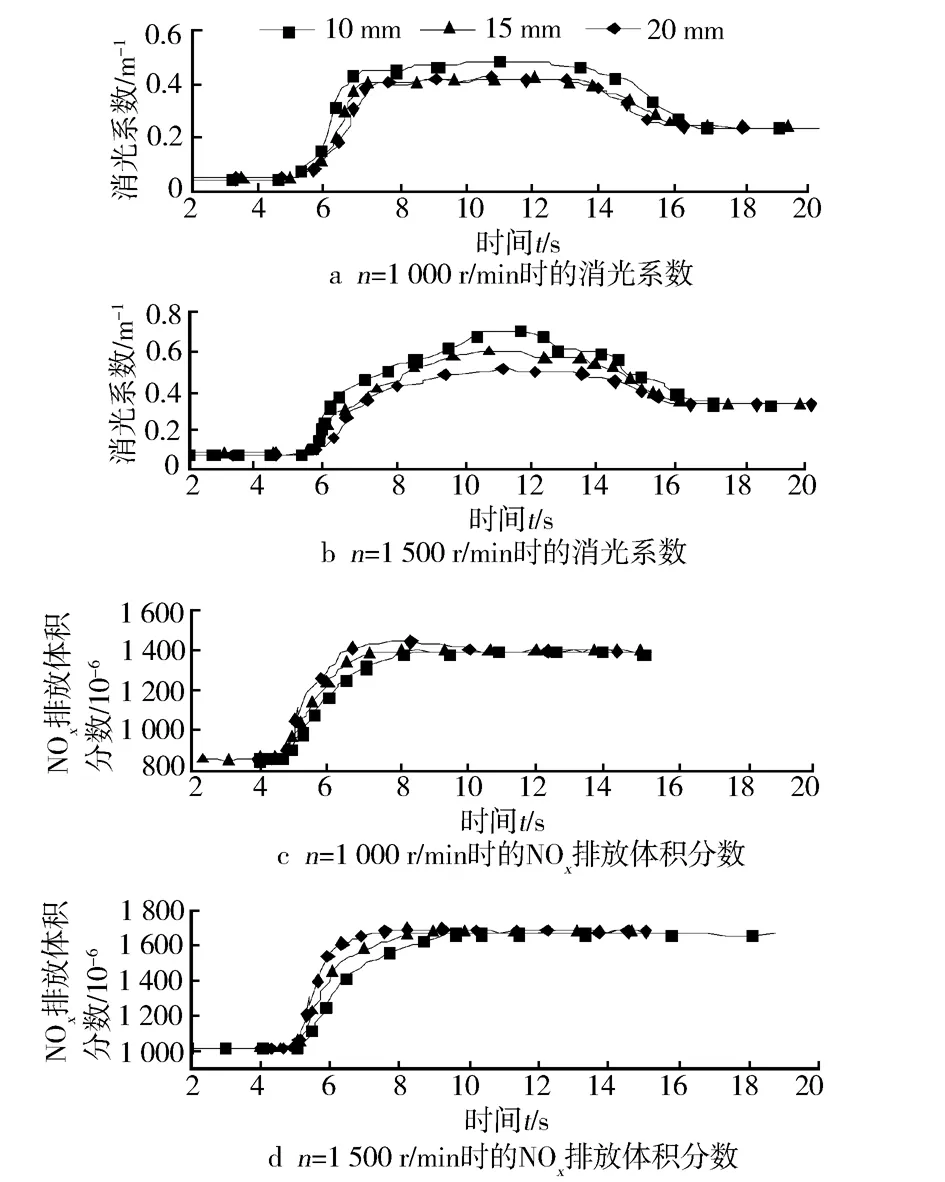

3.2 加载过程对比分析

对不同喷孔直径下的加载过程进行了试验,di分别为10 mm,15 mm和20 mm,pin为0.6 MPa,ti为5 s,喷气始点为加载起点时刻。

图11示出n为1 000 r/min和n为1 500 r/min时加载过程中不同喷孔直径下柴油机的排放对比曲线。从图中可以看出,当di为10 mm时加载过程中烟度最高,di为20 mm时最小,且低转速时di为15 mm和di为20 mm差别不大。

图11 加载过程中不同喷孔直径时排放对比曲线

对比NOx排放体积分数可知,di越大,NOx排放体积分数越大。这是因为在相同的喷气压力下,喷孔面积越大,柴油机进气压力越高,缸内氧含量增加,因此导致NOx排放体积分数的增加。

由以上分析可知,在柴油机加速过程中,当pin为0.6 MPa时,Ttq为1 000 N·m工况di为15 mm最优,而Ttq为1 500 N·m工况di为20 mm最优。在柴油机加载过程中,当pin为0.6 MPa时,1 000 r/min工况di为15 mm时最优,而1 500 r/min工况di为20 mm最优。这主要是因为柴油机在低转速低扭矩的加速及加载过程中,由于柴油机的喷油量少于高转速、高扭矩时,燃烧所需要的空气量少,因此,在相同的喷气压力下,高转速高扭矩时的加速及加载过程中需要的喷孔直径更大。

4 结论

a) 在加速及加载过程中,采用喷气技术后,由于进气量增加,柴油机进气压力稳定时间缩短,并且喷气压力越高,柴油机的进气压力越高,柴油机进气压力稳定时间越短;

b) 在加速及加载过程中,采用喷气技术后,柴油机缸内最大燃烧压力和平均指示压力均有所提高,并且喷气压力越高,缸内最大燃烧压力上升越快,达到稳定时经历的气缸循环数越少;低扭矩下的缸内最大燃烧压力和平均指示压力均比高扭矩下低,但提高的速度更快,达到稳定的气缸循环数更少;

c) 由于柴油机在低转速和低扭矩时燃烧所需要的空气量少,在相同的喷气压力下,柴油机转速和扭矩越低,加速及加载过程中需要的喷孔直径越小,进气压力改善更明显,炭烟排放更少;在加载过程中,喷气压力和喷孔直径增加会导致排气中NOx排放增加,而在加速过程中,喷气对NOx排放影响较小。