发动机本体传热的一维CFD仿真

刘建敏,康琦,王普凯,刘艳斌,董意

(陆军装甲兵学院车辆工程系,北京 100072)

发动机本体传热研究[1-9]一般是先建立三维模型,将之离散为有限元网格模型,然后对发动机部件和冷却水腔的流场和温度场进行仿真计算。这种方法对数据要求高,建模时间长且仿真计算收敛慢,对计算机硬件要求高。

本研究在发动机气缸排三维模型基础上,利用GT-Suite软件中的GEM3D模块将三维模型离散成大量的小体积块,得到一维仿真模型,而后采用有限体积法进行求解。对标定工况下发动机本体传热量、温度分布以及冷却液入口流量、发动机转速和负荷对传热性能的敏感性进行了分析,仿真结果为发动机本体传热控制及优化提供了一定的参考。这种建立模型的方法在保证计算精度的前提上,可以大大减少计算时间。

1 理论分析

1.1 发动机工质传热理论

发动机工质与其所接触部件的传热量由传热量的瞬时变化率在一个工作循环内对曲轴转角进行积分[10]得到:

(1)

式中:dφ为曲轴转角;τ为冲程数;dQwi/dφ为壁面传热量随曲轴转角的瞬时变化率,由气体瞬时温度和壁面瞬时传热系数计算得到。

(2)

式中:awi为壁面瞬时传热系数;Tgi为工质瞬时温度;Twi为壁面温度;Awi为传热面积;ω为曲轴旋转角速度。

对于不同的传热部位,需要采用不同的壁面传热系数计算公式。

气缸内壁面由活塞顶面、缸盖底面、气门底面和缸套内壁面围成,缸内燃气与气缸内壁面的瞬时传热系数用Woschni公式计算:

(3)

式中:ucm为活塞平均运动速度;p0为倒拖工况对应的气缸压力;T1为压缩始点的缸内燃气温度;p1为压缩始点的缸内燃气压力;T为缸内气体温度;p为缸内气体压力;V1为压缩始点的气缸容积;Vh为气缸工作容积;D为气缸直径;C1为气体速度系数;C2为燃烧室形状系数。

气体速度系数由气缸工作阶段进气涡流速度和活塞平均速度确定。

换气过程:

C1=6.18+0.417uu/ucm。

(4)

压缩、燃烧和膨胀过程:

C1=2.28+0.308uu/ucm。

(5)

式中:uu为进气涡流速度。

换气和压缩过程C2=0,燃烧和膨胀过程C2=0.003 24。

1.2 冷却介质传热理论

冷却介质包括冷却液、机油和空气。冷却介质流经发动机部件时,与接触的部件发生热量传递,对应的传热流量由传热系数和传热温差决定[11]:

Qci=aciAwi(Tci-Twi)。

(6)

式中:aci为冷却介质的传热系数,与冷却介质的物理性质和流动情况有关;Tci为冷却介质温度;Twi为与冷却介质接触部件的壁面温度;Awi为与冷却介质接触部件的传热面积。

对于不同的流体介质、不同的传热部位,采用不同的壁面传热系数计算公式。

冷却液与缸套水套的对流传热系数由Walger提出的环形通道内管传热准则关系式计算得到:

(7)

(8)

(9)

式中:D1为缸套外径;D2为冷却水腔外部轮廓形成的直径;v1为平均水温时的运动黏性系数;μ1为平均水温时的动力黏度;μw为冷却液温度为壁温时的动力黏度;λ为冷却液导热系数;D为冷却液流动的当量直径;u为冷却液流速。

冷却液与缸盖水套的对流传热系数由如下关联式计算得到:

ac2=0.023Re0.8Pr0.3(λ/D)。

(10)

2 模型建立及验证

2.1 气缸排及其冷却水腔三维模型

利用Pro/E软件,分别建立缸套、缸盖和缸体的三维实体模型。其中,缸套是薄壁圆筒,基本壁厚为6 mm,下部壁厚为3.5~4 mm。缸盖底部有6个圆形凹坑,与活塞顶部共同构成了燃烧室。每个燃烧室上部分别有2个进排气道,各自通向进排气歧管。缸盖内有水道与缸体相通,缸盖外侧有一出水口,冷却液由此流出。缸体内部由5个横隔板隔开,构成6个缸套座孔。每个横隔板上有2个长孔,以使冷却液自由流动。在缸体上平面有24个通水孔,水从缸体水腔通到缸盖内。缸体外侧左右各有一进水口,冷却液由此进入缸体内。气缸排三维模型见图1,其材料属性见表1。在模型建立过程中,考虑到冷却水腔结构复杂、传热效果差以及仿真过程中离散程度,同时为了提高计算速度,对模型中的倒角和油孔等特征进行了简化处理。

图1 气缸排三维模型

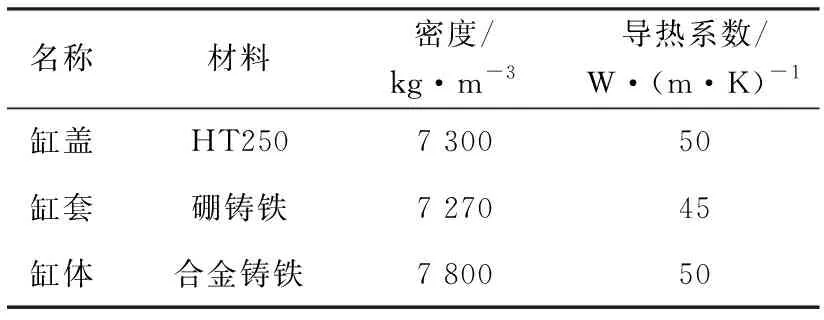

表1 缸套、缸盖和缸体的材料属性

将缸套、缸盖和缸体三维配合模型导入到Ansys软件中,抽取得到发动机冷却水腔模型(见图2)。

图2 发动机冷却水腔模型

2.2 三维模型一维化

将发动机冷却水腔、缸套、缸盖和缸体的三维实体模型依次导入到GEM3D软件中,实现各个实体模型向管路、流动部件和热质量模型的转换[12],即三维模型一维化。三维模型一维化主要分为五部分。

一是出入口管路和冷却水腔一维化。将出入口实体管路转化为一维管路部件;将冷却水腔分割成12部分,使得每个气缸分别连接一个缸盖和缸体内的冷却水腔,最后将其转化为12个一维流动部件。

二是创建气缸结构模型。通过输入气缸结构、位置及热力参数,建立气缸结构模型,采用有限元方法来求解壁温和传热率,为发动机本体传热模型提供边界条件。

三是设定固体部件与冷却液间的传热关系。将固体部件导入到冷却水腔模型中,参考实际传热,设定气缸—缸套—冷却液—缸体和气缸—缸盖—冷却液之间的传热区域,以获得更为精确的传热计算。

四是缸盖和缸体一维化。将缸盖和缸体三维模型转化为热质量模型,分别求解发动机本体与外部环境接触面和机油接触面传热及其内部导热。本研究所建立的机油冷却回路只考虑了机油对活塞和缸壁的冷却作用。

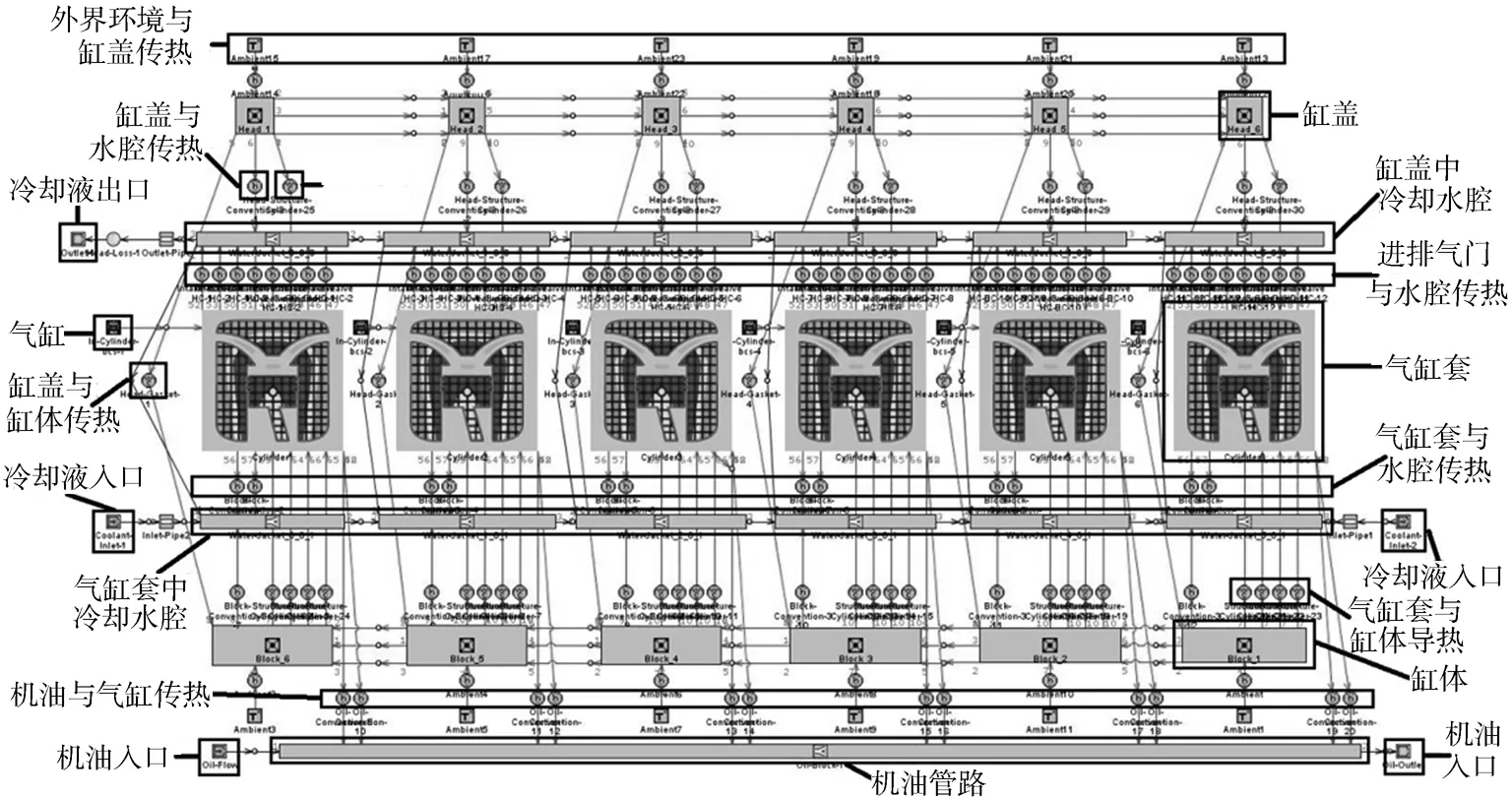

五是设定模型离散长度和离散比,并进行离散。参考文献[12],确定管路离散长度为20 mm,缸盖和缸体离散长度为200 mm,冷却水腔离散比为8%,最终得到的三维离散模型见图3,一维离散模型见图4。

图3 发动机本体传热三维离散模型

图4 发动机本体传热一维模型

整个发动机本体传热模型包括缸内燃气与缸盖、缸套和活塞的传热,缸盖与冷却液和外界环境的传热,缸套与冷却液和机油的传热,缸体与冷却液和外部环境的传热,活塞与机油的传热以及固体部件间的导热,基本上囊括了整个发动机的传热过程。同时三维模型一维化考虑了发动机零部件相对空间位置对传热性能的影响,在保证计算精确度的前提下,可以大大降低计算时间。

2.3 边界条件

2.3.1燃烧边界条件

通过发动机工作过程模型计算得到标定工况下缸内瞬时平均温度和传热系数随曲轴转角的变化规律(见图5)。

图5 缸内温度和传热系数

2.3.2冷却液、润滑油及外部环境边界条件

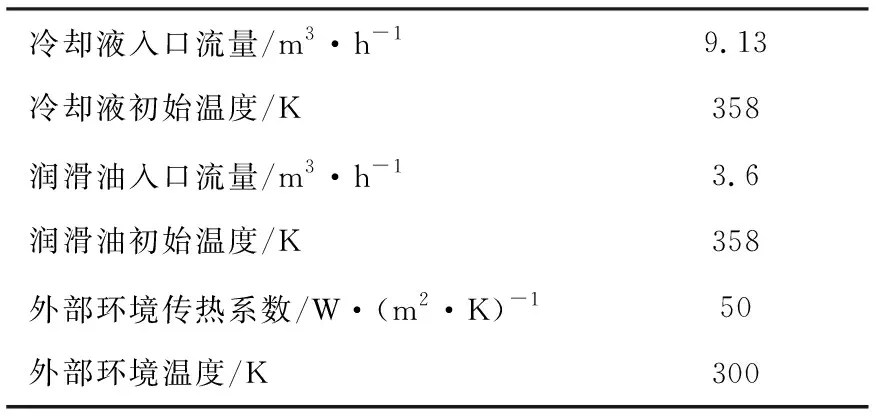

该发动机在标定工况下冷却液、润滑油及外部环境的边界条件见表2。

表2 冷却液、润滑油及外部环境边界条件

2.4 模型验证

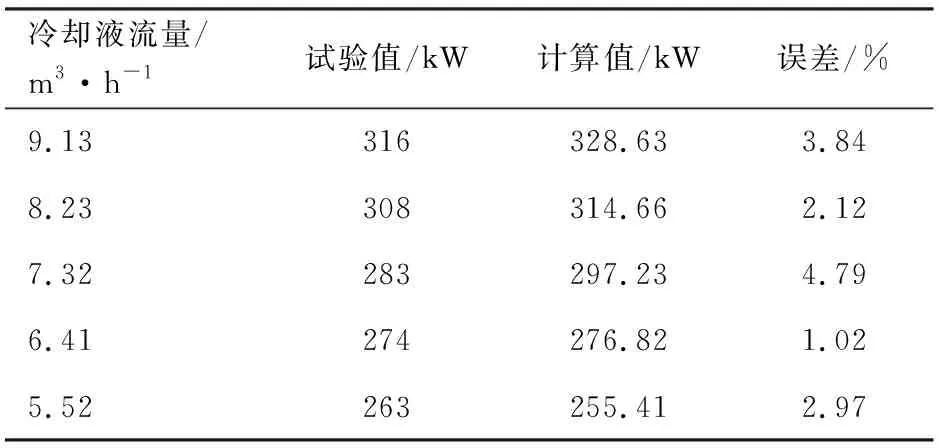

为验证发动机本体传热模型的准确性,进行了发动机台架热平衡试验,冷却液为软化水,大气温度为25 ℃。将不同冷却液入口流量下的发动机传热量的试验值和计算值进行对比,结果见表3。

发动机生产厂家试验测得的流阻特性与模型求解得到的流阻特性见图6。

通过对传热量和流阻特性计算值与试验值进行对比分析,发现发动机传热量最大误差为4.79%,流阻特性的计算值与试验值基本吻合,从而验证了模型的准确性。

表3 不同冷却液流量下传热量试验值与计算值

图6 发动机本体流阻特性

3 计算结果及分析

3.1 发动机本体传热分析

通过模型仿真得到标定工况下缸内燃气传给发动机各部分热量以及冷却液、机油和外部环境带走的热量,结果见图7和图8。

图7 缸内燃气传给发动机各部分的热量

图8 冷却液、机油和外部环境带走的热量

从图7可以看出:燃气传给缸盖的热量最多,传给缸套的热量最少,这是由于缸盖除与缸内燃气直接接触外,其内部存在排气道,高温废气流经排气道时会将部分热量传递给缸盖;各缸燃气—缸盖传热量和燃气—缸套传热量由中间向两侧逐渐增加,这是由于冷却液入口在第1和第6缸,中间的冷却传热效果不理想;各缸燃气—活塞传热量由中间向两侧逐渐减少,这是由于中间气缸冷却传热效果较差,缸内燃气温度高,传递给活塞的热量较多。

从图8可以看出:发动机本体主要通过冷却液进行散热,机油和外部环境带走的热量较少;各缸盖和缸体内冷却液带走的热量由中间向两侧逐渐增加,这是由于冷却液的入口分布在两侧,入口处冷却液流速高且温度较低,冷却传热效果较好;各缸机油带走的热量由中间向两侧逐渐减少,与燃气—活塞传热量趋势相同,这是由于机油散热属于飞溅式,各缸飞溅机油量近似相等,中间气缸活塞温度高,传递给机油的热量较多。

3.2 发动机本体温度分布分析

通过模型仿真,得到标定工况下各缸盖、缸体及其冷却液的平均温度(见图9)。

图9 各缸盖、缸体及其冷却液平均温度

从图9可以看出:缸盖平均温度普遍高于缸体,缸盖冷却液平均温度普遍高于缸体冷却液;各缸盖、缸体及其冷却液平均温度由中间向两侧逐渐降低,这是由于中间气缸冷却传热效果较差,温度偏高。

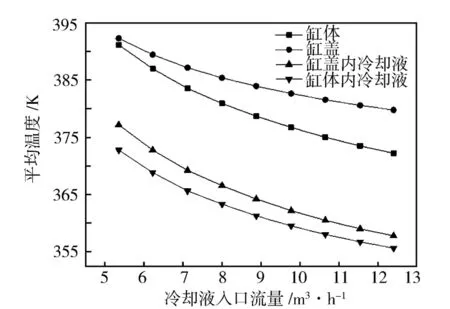

从图9还可以看出:第3缸的冷却传热条件最差、热负荷较高。为进一步分析冷却液入口流量对缸盖、缸套及其冷却液平均温度的影响,下面着重对热负荷最高的第3缸进行研究分析,计算结果见图10。

从图10可以看出:第3缸的缸体、缸盖及其冷却液平均温度随冷却液入口流量增加而减少,并且入口流量越高其减幅越小;缸体、缸盖和缸体内冷却液的平均温度随冷却液入口流量变化趋势相近,都比缸盖平均温度的减幅大,这是由于缸盖内冷却水腔结构比较复杂、阻力大,不利于传热。

图10 第3缸平均温度随入口流量的变化

3.3 冷却液流量对传热性能敏感性分析

改变传热模型冷却液入口流量,可进一步分析冷却液入口流量对传热性能的敏感性,结果见图11和图12。

图11 冷却液带走的热量随入口流量的变化

图12 冷却液温升随入口流量的变化

从图11和图12可以看出:冷却液带走的热量随入口流量增加而增加,并且入口流量越高其增幅越小;冷却液温升随入口流量增加而减少,并且入口流量越高其减幅越小;入口流量每增加0.87 m3/h,冷却液带走的热量平均增加4.99%,冷却液温升平均减少5.43%,其中入口流量从5.36 m3/h增加到12.41 m3/h时带走的热量增加52.06 kW,冷却液温升降低4.84 K,可见冷却液入口流量对传热性能影响较为显著。

3.4 发动机转速和负荷对传热性能敏感性分析

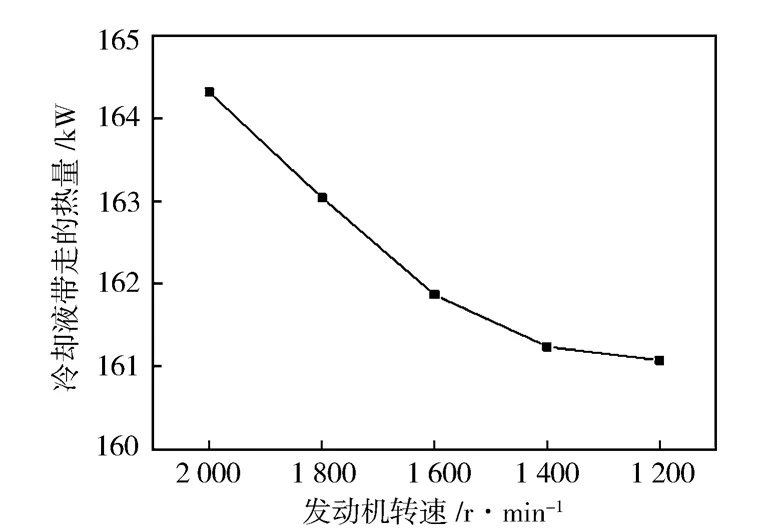

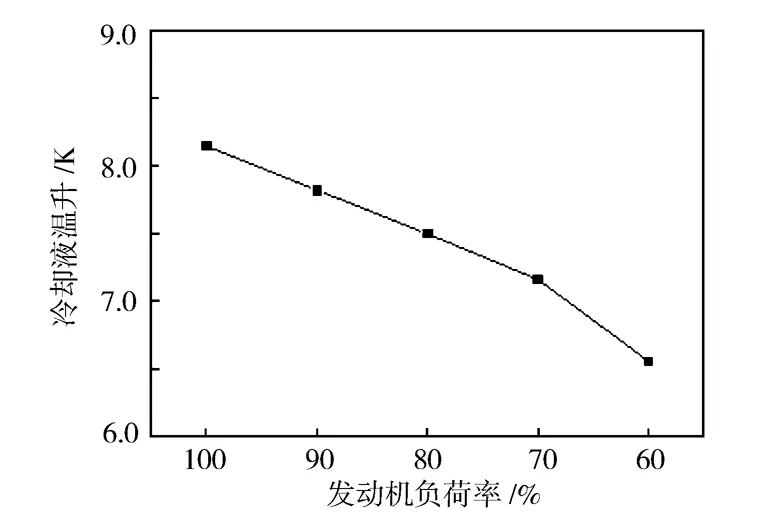

改变传热模型的燃烧边界条件,可进一步分析发动机转速、负荷对传热性能的敏感性,结果见图13至图16。

从图13和图14可以看出:在冷却液入口流量不变的情况下,发动机转速对冷却液带走的热量和冷却液温升的影响较小。这是由于发动机在满负荷工作时,虽然耗油量降低导致热源减少,但是转速越低发动机循环供油量越大,即缸内燃气温度越高,有利于向冷却系统传热。综合考虑这两种因素,发动机转速的变化对缸内燃气传递给冷却系统的热量影响较小。

图13 冷却液带走的热量随发动机转速的变化

图14 冷却液温升随发动机转速的变化

从图15和图16可以看出:冷却液带走的热量随发动机负荷降低而减少,并且发动机负荷越低其减幅越大;冷却液温升随发动机负荷降低而减少,并且发动机负荷越低其减幅越大;发动机负荷每降低10%,冷却液带走的热量平均减少3.42%,冷却液温升平均减少4.89%,其中发动机负荷从100%降低到60%时带走的热量减少22.51 kW,冷却液温升降低1.59 K,可见发动机负荷对传热性能影响较为显著。

图16 冷却液温升随发动机负荷变的变化

4 结论

a) 在缸内燃气传给发动机热量过程中,燃气传给缸盖的热量最多,传给活塞的热量最少;发动机本体主要通过缸盖和缸体内冷却液进行散热,机油和外部环境带走的热量较少;燃气—缸盖传热量、燃气—缸套传热量、缸盖和缸体内冷却液带走热量由中间向两侧逐渐增加,而燃气—活塞传热量和机油带走热量由中间向两侧逐渐减少;

b) 第3缸的热负荷最为严重;缸体、缸盖及其冷却液平均温度随冷却液入口流量增加而减少,并且入口流量越高其减幅越小;缸体、缸盖和缸体内冷却液的平均温度随冷却液入口流量变化趋势相近,都比缸盖平均温度的减幅大;

c) 冷却液带走的热量随冷却液入口流量增加而增加,并且入口流量越高其增幅越小;冷却液温升随冷却液入口流量增加而减少,并且入口流量越高其减幅越小;冷却液带走的热量随发动机负荷降低而减少,并且发动机负荷越低其减幅越大;冷却液温升随发动机负荷降低而减少,并且发动机负荷越低其减幅越大;发动机转速对于冷却液带走的热量和冷却液温升的影响较小,而入口流量和发动机负荷的影响较为显著。