燃烧方式对氢内燃机燃烧和排放的影响研究

段俊法,唐建鹏,张宇,魏巍,李权才

(华北水利水电大学机械学院,河南 郑州 450045)

能源紧张、环境污染和温室效应成为世界范围内关注的焦点,传统内燃机作为汽车的主要动力,不仅消耗大量的化石能源,其废气排放还是城市大气污染的主要来源之一,废气中的CO2也是造成温室效应的重要因素[1-3]。因此,清洁低碳的内燃机替代燃料成为研究热点。氢气以其可再生、无污染、无碳排放等特性受到研究者的广泛关注,被认为是较为理想的内燃机替代燃料[4]。国内外一些汽车厂商如宝马、福特、马自达和长安等均已经研制出氢燃料内燃机,并稳定运行。

氢气具有很高的绝热燃烧温度,因而氢发动机在中高负荷时会产生大量的NOx排放[5-6]。孙柏刚、Safari、Subramanian等[7-9]试验研究发现,当量比大于0.6时氢内燃机产生高浓度的NOx排放,在当量比为0.8左右时NOx排放达到最大值。在低负荷采用稀薄燃烧技术,在高负荷采用当量燃烧技术,都会较好地抑制NOx生成,但会造成动力性下降[10-11]。研究中高负荷下燃烧方式对内燃机动力性和排放的影响,对于氢燃料内燃机性能优化具有重要意义。

本研究以某进气道喷射氢燃料内燃机试验样机为原型,建立内燃机三维实体模型,并耦合较为详尽的19基元H—O—N反应的机理,得到CFD仿真模型,应用试验数据对CFD模型进行标定和验证,基于仿真对比稀薄燃烧和当量燃烧两种燃烧方式下氢燃料内燃机的燃烧和排放特性。

1 模型的建立及验证

1.1 氢燃料内燃机

以1台4缸四冲程进气道喷射氢燃料内燃机为原型建立三维仿真模型,该内燃机的主要参数见表1。

表1 氢燃料内燃机主要参数

为减少计算量和计算时间,忽略各气缸之间工作的不一致性,建立仅包含进排气道、进排气门、气缸、活塞以及火花塞等部件的单缸内燃机三维实体模型(见图1)。将STL格式三维模型文件导入Converge Studio中,经过对模型几何表面检测和修复后,把整个模型分为进气(Region1)、气缸(Region0)和排气(Region2)3个区域,并定义各区域边界类型和边界条件,生成surface.dat面网格文件。在仿真过程中软件基于预设的网格生成规则自动生成网格。

图1 氢内燃机实体模型

计算网格的尺寸决定了计算精度和计算时间。通过设定基础网格尺寸和不同位置和时刻的网格加密等级,Converge在计算过程中可以自动生成合适的六面体笛卡尔计算网格。Converge中基础网格尺寸为5~20 mm,分为5个加密等级,加密等级为n的网格边长为基础网格边长的1/2n。本研究选用的基础网格尺寸为8 mm,在进排气道以及气缸内加密等级为2级,温度、速度自适应加密等级为4级,火花塞附近及火焰前锋面加密等级为5级。经计算验证,设定的网格尺寸和加密等级在保证计算精度的同时大大缩短了计算时间。

1.2 燃烧模型

本研究采用的燃烧模型是耦合了化学反应机理的SAGE模型,该模型允许使用Chemkin格式化的化学反应动力学机理文件,该文件格式是化学反应机理文件的标准格式。本研究采用的化学反应机理是GRI_3.0机理的H—O—N反应子机理,该机理包含较为详细的氢氧反应机理,热NO,NNH—NO,N2O—NO等NO生成机理以及NO2生成路径机理,共67步可逆基元反应。

耦合了化学反应机理后燃烧模拟计算时间会大大增加,仿真过程中化学反应机理启动的条件是氢氧反应能够实现并且燃烧能够持续。设定当网格内温度大于氢气的自燃温度858 K时启动化学反应机理。点火模型采用放电点火,点火经历两个过程:第一阶段内,火花塞电极间产生高压使电极间的混合气形成离子通道;第二阶段内,火花塞电极之间持续放电产生高温以保证化学反应机理能够启动。

1.3 湍流模型、传热模型和仿真参数

本研究采用的RNGκ-ε高雷诺数模型假设流动为完全湍流,适用于完全湍流的流体运动模拟,采用的固体和流体相耦合的共轭传热模型具有较高的稳定性和收敛性。仿真时,选取发动机转速为3 000 r/min,点火提前角在上止点前15°至上止点后2°之间。依据经验设定活塞、气缸壁等初始温度为500 K,火花塞温度550 K,火花塞电极温度600 K。

1.4 模型验证

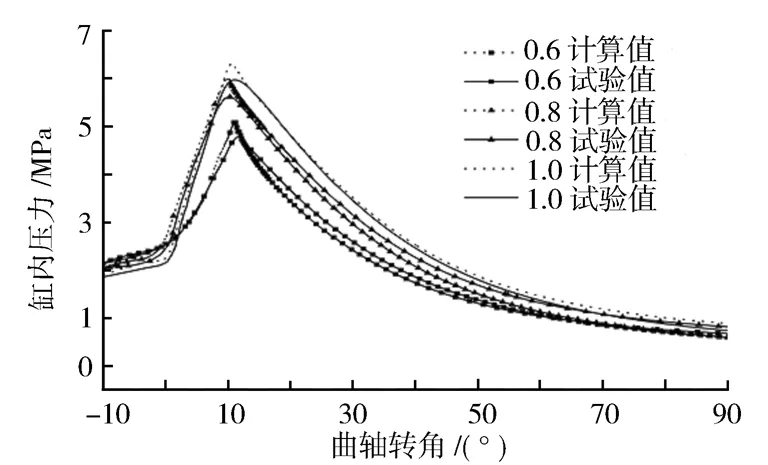

为保证仿真计算准确和可信,应用已有试验数据对仿真模型进行了试验验证,试验数据与仿真结果对比见图2。图2 示出转速3 000 r/min,燃空当量比分别为0.6,0.8,1.0时仿真与试验的缸内压力对比。由图2可知,仿真得到的缸内压力与试验数据基本吻合,其中仿真计算得到的缸内燃烧压力的峰值略高于试验数据。

图2 缸内压力仿真与试验的对比

2 仿真结果与分析

在稀薄燃烧方式下,随着燃空当量比的增加,负荷率不断增加;而在当量燃烧模式下,随着EGR率的增加,负荷率不断减小。在两种燃烧模式下,同样的氢气体积分数意味着同样的负荷率。在中高负荷下,稀薄燃烧燃空当量比0.6,0.7,0.8,0.9分别对应当量燃烧EGR率31.9%,23.2%,15%,7.2%。本研究基于仿真对比研究了发动机中高负荷工况时的燃烧和排放特性。

2.1 缸内燃烧特性

OH是氢氧燃烧过程中的重要中间产物, OH浓度及其缸内分布反映了缸内燃烧过程的发展和燃烧剧烈程度。图3示出不同燃烧方式下燃料燃烧50%时缸内OH分布云图,所有切片距活塞顶5 mm,垂直于气缸轴线。

由图3可知,OH主要分布在火焰前锋面上,随着燃空当量比的增大,火焰前锋面处OH浓度明显增大,缸内燃烧反应更加剧烈,同时采用当量燃烧模式的火焰前锋面厚度变小,意味着火焰传播速度降低。在较低的负荷下(当量比0.6,0.7,对应EGR率31.9%,23.2%),稀薄燃烧的OH浓度明显高于当量燃烧,而在较高的负荷下(当量比0.9,对应EGR率7.2%),两种燃烧模式的OH最大浓度几乎相同。

图3 不同燃烧方式下缸内OH分布云图

图4示出不同燃烧方式下的缸内压力随曲轴转角的变化。由图4可知,燃空当量比为0.9时,在上止点后9.82°出现缸内最大燃烧压力,为6.92 MPa;而EGR率为7.2%时,在上止点后11.25°出现缸内最大燃烧压力,为6.63 MPa。燃空当量比为0.6时,在上止点后11.71°缸内最大燃烧压力为5.59 MPa;而EGR率为31.9%时,在上止点后17.72°缸内最大燃烧压力仅为4.60 MPa。

相同氢气量的情况下稀薄燃烧比当量燃烧具有更高的缸内最大燃烧压力,且当量燃烧出现最大燃烧压力相位滞后于稀薄燃烧。随氢气浓度的减小,稀薄燃烧和当量燃烧的缸内最大燃烧压力的差值增大,出现最大燃烧压力的曲轴转角差值也增大。缸内最大燃烧压力的下降直接导致氢燃料发动机指示功率降低, EGR率增加越多,指示功率下降越严重。

图5示出不同燃烧方式下的缸内平均温度。由图5可知,由于引入热EGR,废气具有一定温度,所以随EGR率增加,初始温度提高。燃空当量比为0.6时,在上止点后11.73°出现缸内最高平均温度,为2 330 K;而EGR率为31.9%时,在上止点后18.16°出现缸内最高平均温度,为2 284 K。当量燃烧的缸内最高平均温度略低于稀薄燃烧,同样当量燃烧缸内最高平均温度相位滞后于稀薄燃烧。从图4和图5均可看出,随着EGR率的增大,缸内燃烧的滞燃期和燃烧持续期变长。

2.2 排放特性

理论上氢内燃机的唯一有害排放物是NOx,主要包括NO,NO2,N2O。图6示出不同燃烧方式下NO浓度随曲轴转角的变化。由图6可知,燃空当量比为0.9时最终NO排放体积分数为5 162×10-6,而EGR率为7.2%的NO体积分数为2 043×10-6。随着EGR率的增大,废气再循环对降低NO排放的作用更加明显。燃空当量比为0.6时,NO排放体积分数为1 550×10-6, 而EGR率为31.9%的NO排放体积分数已经降至88×10-6。

当量燃烧可以大幅度降低NO浓度。这主要是因为应用EGR技术实现当量燃烧时,混合气中的氧气量减少,在相同氢气供给量的情况下,氢气相比氮气具有更高的活性,氧气优先与氢气反应,间接抑制了NO的生成。

图6 不同燃烧方式下NO体积分数对比

图7示出不同燃烧方式下N2O浓度随曲轴转角的变化。由图7可知,稀薄燃烧时,N2O浓度在快速燃烧期内急速上升,之后随曲轴转角增大缓慢下降,最终N2O浓度减小到1×10-6以下。随燃空当量比的减小,N2O峰值浓度增大,但N2O最大峰值浓度也小于6×10-6。当量燃烧时,在快速燃烧期内有少量的N2O生成,EGR率小于23.2%时,膨胀期内N2O浓度出现缓慢上升,随EGR率的减小,N2O浓度上升更加明显,但N2O最终浓度低于14×10-6。

图7 不同燃烧方式下N2O体积分数

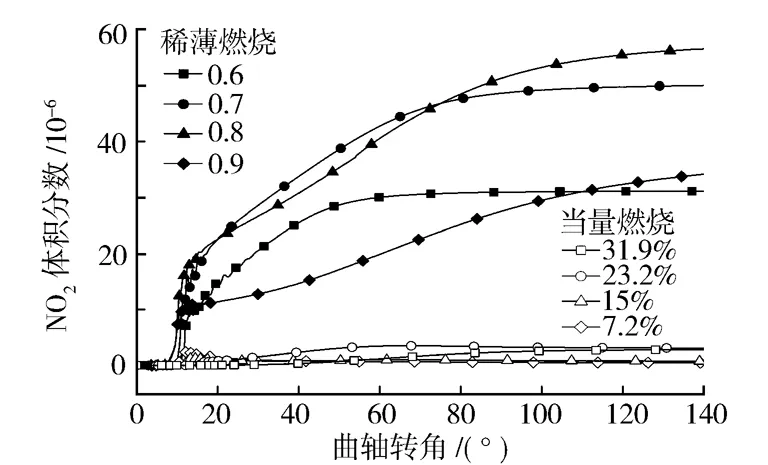

图8示出不同燃烧方式下NO2浓度随曲轴转角的变化。由图8可知,稀薄燃烧时,NO2在快速燃烧期内迅速增加,随后增速变缓,最终NO2体积分数低于60×10-6。当量燃烧时,NO2生成量微乎

图8 不同燃烧方式下NO2体积分数

其微,其最大体积分数小于4×10-6。由图7和图8可知,无论是稀薄燃烧还是当量燃烧,NO2和N2O生成都很少,两者总和小于NOx最终排放的2%。

3 结论

a) 相同氢气量下稀薄燃烧比当量燃烧更加剧烈,当量燃烧缸内平均温度略低于稀薄燃烧,压力出现明显下降,随着EGR率增大,下降趋势更加明显,这表明当采用较大EGR率会引起内燃机指示功率明显下降;

b) 相比于稀薄燃烧,相同氢气量下当量燃烧能够有效地降低NOx排放;

c) 在高负荷(燃空当量比大于0.8)时采用当量燃烧可以在保证动力性的前提下大幅度降低NOx排放;在中等负荷(燃空当量比为0.6~0.8)时,采用稀薄燃烧可以获得较好的动力性,但会有较高的NOx排放,采用当量燃烧能够降低NOx排放但会牺牲内燃机动力性;因此在中等负荷时可以采用较低的EGR率,在保证一定的动力性的前提下有效降低NOx排放。

——内燃机4.0 Highest Efficiency and Ultra Low Emission–Internal Combustion Engine 4.0