结构参数对迷宫式油气分离器分离性能的影响

余俊波,莫春兰,汪章洁,吴胡胜,包向东

(1.广西大学机械工程学院,广西 南宁 530004;2.广西玉柴机器股份有限公司,广西 玉林 537005)

为满足柴油机国Ⅴ及以上排放法规,曲轴箱强制通风系统成为重要技术。油气分离器作为曲轴箱通风系统中的重要部件,其分离效率关系到柴油机的经济性、排放性、可靠性[1]。迷宫式油气分离器分离机理是利用气流运动时油滴的惯性,使其甩向壁面实现分离[2-3]。气流通过迷宫中隔板的引导实现蛇形转向运动,部分大直径油滴由于惯性来不及转向而被甩出实现预分离,中等和小直径油滴主要依靠粗滤、精滤孔板与挡板的配合,使气流加速通过孔板而被挡板拦截,油滴由于惯性与挡板碰撞实现油气分离。可见,孔板与挡板的设计布置、安装组合方式等结构差异直接影响气流运动加速、油滴碰撞拦截效果的好坏,从而影响油气分离器的分离性能。因此,结构参数的影响是迷宫式油气分离器试验设计中必须考虑的。

目前,已有研究者开展了结构参数的影响研究。王福志等对某汽油机迷宫式油气分离器进行仿真分析,发现第一道隔板间隙的缩小对分离效率起主要作用[4];丁宁等对某汽油机油气分离系统进行了CFD(计算流体动力学)分析,探究过滤板数、过滤孔数、孔径和窜气入口孔数等结构参数对油气分离器系统压降和分离效率的影响,发现适当增加过滤板个数可达到较好的综合性能[5];刘宇恒等对某汽车发动机气缸盖罩内的迷宫式油气分离器进行了数值模拟,分析不同结构参数(出口位置、出口直径、V型槽间距和V型槽宽度)下分离器的分离效率和压降损失[6];高伟等利用CFD软件对某柴油机的油气分离器性能进行了计算,结果表明挡板与孔板组合可有效地对油气进行分离[7]。多数结构参数的研究主要集中在汽油机或柴油机[8-11]的油气分离器,通常采用数值模拟分析进行,而针对气体机上使用的油气分离器的试验研究较少。

本研究在某款新型气体机上开展迷宫匹配研究。为衡量迷宫式油气分离器的分离性能,研究结构参数对分离效率的影响,进行了气体机油气分离器性能台架试验。为定性分析迷宫式油气分离器结构参数对分离效率的影响,设计了7组不同的结构组合方案,分别进行油气分离器性能试验。采用控制变量法对比分析结构参数变化对分离效率的影响,并给出试验现象的理论解释。综合比较,找出影响气体机中油气分离器分离效率的主要结构参数,分析它们对分离效率的影响效果,以获得对气体机中迷宫式油气分离器结构设计的理论认识。

1 新型油气分离器的结构特点

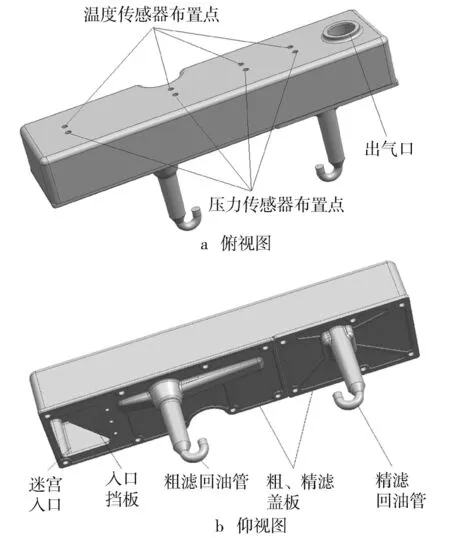

由于6缸天然气气体机的缸盖罩内空间有限,设计的新型油气分离器布置在缸盖罩上面,其主要由缸盖罩迷宫、进出气口、孔板、隔板和入口挡板组成。其外部结构如图1所示。曲轴箱窜气从迷宫入口进入,入口挡板与进气入口平面呈一定角度,挡板引导气流进入,同时将摇臂、弹簧等飞溅起来的大颗粒油滴挡住,初步阻挡一部分油滴。粗滤和精滤回油管设计成U型,分离出的机油在重力作用下沿回油孔流下进入U型管道形成油封,可以防止曲轴箱气体从回油孔流出,保证油气分离器的密封性。为了监测油气分离器内部的温度和压力,需在分离器顶部布置温度和压力传感器,位置如图1a所示。

图1 油气分离器外部结构

图2示出油气分离器的内部结构。采用孔板与挡板相结合的结构,当曲轴箱窜气从进气口进入油气分离器后,在内部挡板的引导下,呈蛇形曲线流动。当遇到孔板时,由于流通面积的突然减小,气流的流速加快,较大的流动速度使得油滴运动速度增大,通过挡板的阻拦,使得一部分油滴撞击到挡板上,从而实现油滴与气体的分离。通过两个粗滤孔板与挡板、一个精滤孔板与挡板的分离,多数大颗粒和部分小颗粒油滴即可与气体实现分离。通过对分离器内部孔板和挡板结构尺寸以及安装距离的优化组合,可使曲轴箱窜气在每一块孔板处气体的流动速度都得到加大,随气流运动的油滴则更容易撞击在孔板后的挡板上,增大油气分离的效率。

2 试验方案的设计

试验采用1台6缸直列式压缩天然气发动机,其缸径为120 mm,压缩比为11,标定功率为250 kW。采用闭式油气分离通风系统进行试验研究。图3示出闭式油气分离通风系统的试验台架示意。闭式通风系统的迷宫式油气分离装置的出气口处接上油气收集工装后,还需将收集工装的出口与膜式燃气表进气口相接,膜式燃气表的出气口接入压力控制阀(PCV),再接到空气滤清器后方的进气管。PCV通过曲轴箱与进气管之间的压力差来调节窜气流量,使曲轴箱压力稳定在一个合适的范围内。

图3中,箭头方向代表了气流的流动路径。曲轴箱中的窜气流经迷宫式油气分离器,一部分窜气中的机油液滴被分离器分离并由收集装置2收集,这部分机油量称为回油量;未被分离出的机油液滴则由收集装置1收集,这部分机油量称为窜油量。收集装置由外壳与滤芯组成,有入口与出口两端,窜气经工装流过时,未被分离的机油便由滤芯吸收。分别测量油气收集装置1、2试验前后的质量变化,即可得出窜油量、回油量。油气分离效率即为回油量与总窜油量的比值,其中总窜油量为回油量与窜油量之和。

图3 试验台架示意

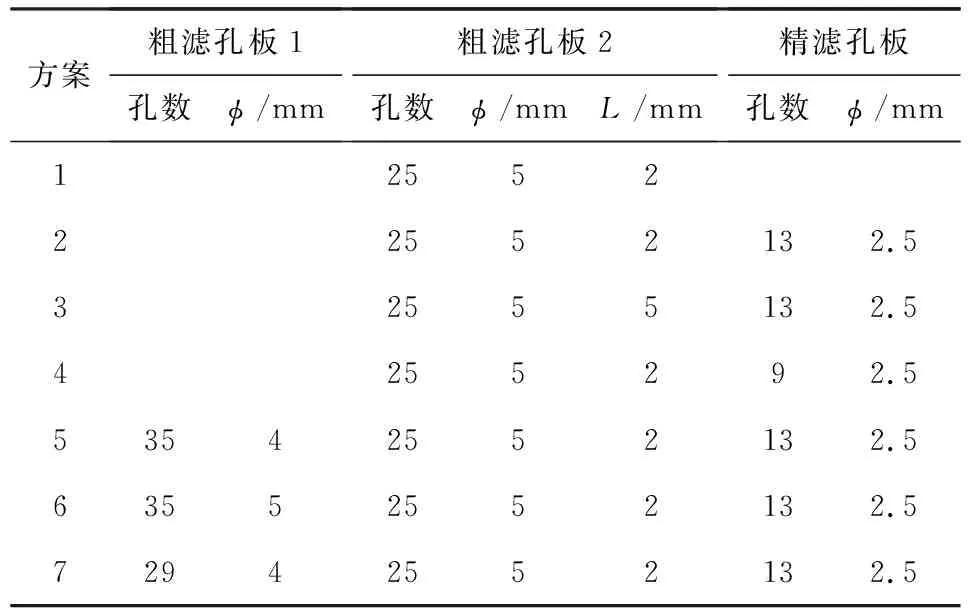

为了研究结构参数的变化对油气分离器效率的影响,采用控制变量法,保持其余变量不变,单独研究一组变量变化对分离器效率的影响。表1中的空白部分代表不安装该孔板,即气流流经此处时没有孔板的阻碍,绕流通过挡板。为了方便试验分析,设计了方案1进行对照:方案1中只安装了粗滤孔板2,不安装粗滤孔板1和精滤孔板。方案2~7则在方案1的基础上增加了粗滤孔板1和(或)精滤孔板,通过改变通孔直径、孔数、挡板距离等结构参数进行对比试验,从而分析某个结构参数的影响。为方便比较,方案1不计算分离效率,将其测得的窜油量12.1 g/h作为总窜油量,其余方案的窜油量与其差值的绝对值为回油量。回油量与总窜油量的比值即为该方案下的油气分离效率。

表1 油气分离器分离效率试验方案

3 试验结果及讨论

3.1 粗滤孔板1通孔直径对分离性能的影响

保持其余变量不变,通孔直径由5 mm变化为4 mm。选择方案5与6进行对比,结果见图4。从图中可以发现,当粗滤孔板1的通孔直径由5 mm减小到4 mm时,单位窜油量增大了0.1 g/h,分离效率降低了约0.8%。说明粗滤孔板1的通孔直径对闭式通风油气分离系统的效率无显著影响。原因在于闭式通风系统的曲轴箱中的气体压力较小,加上涡轮增压器的抽吸作用,使得油气混合物的流动阻力较小,流速较快。改变直径对于气体流速的影响不明显,撞击挡板而被拦截的液滴数量接近,因此分离效率差异不大。

图4 粗滤孔板1通孔直径对油气分离器性能的影响

3.2 粗滤孔板1通孔数量对分离性能的影响

保持其余变量不变,堵上粗滤孔板1中的6个孔,将孔数量减少到29孔。选择方案5与7进行对比,结果见图5。从图中可以看出,粗滤孔板1的通孔数量对油气分离效率有明显影响。当减少6个通孔后,窜油量减少了1.4 g/h,分离效率从64.46%增加到76.03%。原因在于:当窜气流量一定时,流通截面越小,流速越快。当通孔数量减少后,相当于流通截面积也变小了,窜气流经粗滤孔板后的流速加快。当挡板距离一定时,液滴撞击到挡板上被拦截下来的概率增加。总体上表现为被拦截下来的液滴数量增加,窜油量减少,分离效率提高。

图5 粗滤孔板1通孔数量对油气分离器性能的影响

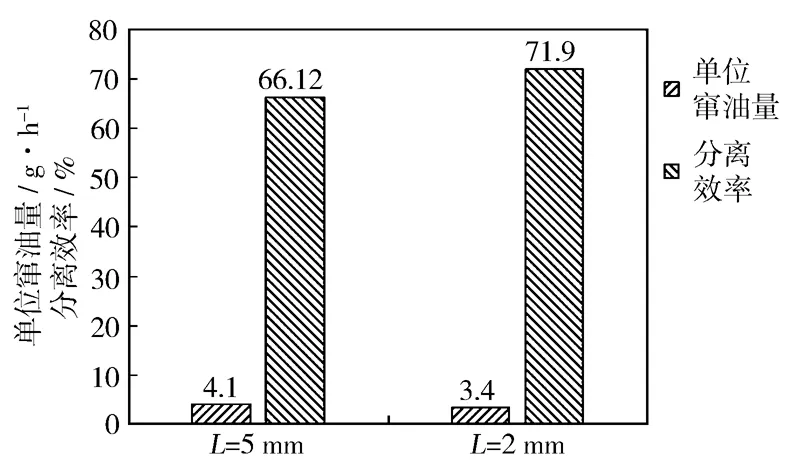

3.3 粗滤孔板2到挡板的距离对分离性能的影响

保持其余变量不变,将粗滤孔板2到挡板的距离由5 mm减小至2 mm。选择方案2与3进行对比,结果见图6。当挡板距离从5 mm减小到2 mm时,单位窜油量减小了0.7 g/h,分离效率提高了5.78%。原因是孔板与挡板距离减小后,窜气中的油滴在相同速度下通过隔板圆孔后,有更大的可能碰撞到挡板而被拦截下来,从而实现与气流的分离,分离效率提高。

图6 粗滤孔板2到挡板的距离对油气分离器性能的影响

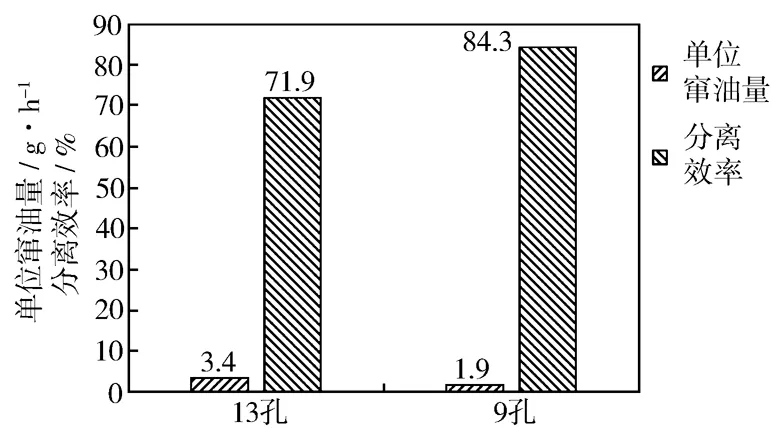

3.4 精滤孔板通孔数量对分离性能的影响

保持其余变量不变,改变精滤孔板孔数,从13孔减少为9孔。选择方案2与4进行对比,结果见图7。与粗滤孔板相比,精滤孔板的孔数变化对分离效率的影响更为明显。精滤孔数减少4个时,单位窜油量降低了1.5 g/h,分离效率上升了12.4%。考虑到粗滤孔直径比精滤孔大一倍这一因素,可知粗滤孔板流通截面积的减少要比精滤孔板大很多(粗滤孔板减少约117.8 mm2,精滤孔板减少约19.6 mm2)。若按照之前的分析,当总流量一定时,截面积越小,流速越快,窜气中的机油液滴越有可能撞击到挡板上被拦截,分离效率也相应越高。应该是粗滤一方具有更高的分离效率,但这里却出现了相反的情况。说明在精滤孔板处,窜气流经通孔的速度大小已不再是影响分离效率的主要因素。因为经过粗滤孔板1、2级的分离后,窜气中大部分直径比较大的机油液滴已经被分离出去,所以窜气中留下的是直径较小的液滴。这些液滴质量轻,惯性小,易受气流扰动的影响,随流性较好,不容易从气流中分离出去。此时过快的气流流速反而是不利的,有可能造成机油小液滴通过通孔后的运动时间过短,来不及与挡板发生碰撞就被气流带走,造成分离效率的降低。这也说明了精滤孔板在流速相对粗滤孔板较低的情况下却能获得更高的分离效率的原因。

图7 精滤孔板通孔数量对油气分离器性能的影响

4 结论

a) 改变粗滤孔板通孔数量对分离效率的影响要大于改变通孔直径的影响;通孔直径缩小1 mm时,单位窜油量和分离效率变化很小,分离性能变化不大;而通孔数量减少6个,分离性能明显提升;

b) 改变粗滤孔板到挡板距离对分离效率的影响要大于改变通孔直径的影响;当挡板距离从5 mm减小到2 mm时,分离性能有所提升,且高于改变通孔直径时的分离性能;

c) 与粗滤孔板相比,精滤孔板的孔数变化对分离效率的影响更为明显,因为在精滤孔板处,微小油滴能否从气流中分离成为影响分离效率的关键,过快的气流流速有可能造成机油小液滴通过通孔后来不及与挡板发生碰撞就被气流所带走,造成分离效率的降低。