圆环旋转黏性射流破碎过程及表面波的研究

王赓,宁智,吕明,蒋中锋

(1.北京交通大学机电学院,北京 100044;2.中自环保科技股份有限公司,四川 成都 611731)

传统的进气道喷射(PFI)汽油机在冷起动时,部分燃烧会产生未燃烃类排放(UBHC)的问题[1],因此缸内直喷(GDI)汽油机得到了越来越多的关注。缸内直喷汽油机喷射压力高,所以可以获得更好的雾化及混合效果,进而提高燃烧稳定性并且减小发动机节流损失[2]。压力旋流喷嘴具备结构简单、制造方便、雾化效果好等优点,因此压力旋流喷嘴已经广泛地应用于各类缸内直喷发动机中[3]。

深入了解压力旋流喷嘴的喷雾特性,还需要对液体射流的过程进行分析。Rayleigh等[4-6]提出了圆射流表面波模式,给出了最大表面波增长率的概念;此外,还研究了环状液膜的破碎规律,环状液膜受到扰动后,会在喷嘴出口的位置产生波动,它的破碎长度短于平面液膜射流的破碎长度。Rayleigh认为,在较低的气液速度差下,环形断裂带的厚度与液膜发生破碎时的厚度基本一致。

圆环旋转黏性射流是压力旋流喷嘴射流的简化模型[7],Jun Ishimoto[8-10]采用大涡模拟方法和VOF方法对圆环旋转黏性射流的雾化过程进行了数值模拟,并对液膜厚度、射流形态以及粒径分布等进行了研究分析,同时还对喷嘴内部的湍动能、气液相界面的表面波动以及喷嘴壁面受力情况的变化等内容进行了研究。

周立新等[11]对圆环旋转黏性射流的喷嘴内部流动进行了数值研究,研究结果给出了喷嘴内气液两相的流动过程,并得到了流场内细微的湍流结构。岳明等[12]利用VOF方法模拟了不同压力条件下喷嘴内部的流场气液分布以及流场结构,得到了气液交界面的变化过程。

与圆柱射流以及平面射流表面波结构的研究相比,对圆环旋转黏性射流破碎过程的研究还不是很深入,速度、物性等因素对表面波的影响规律还不是很清楚。

因此,本研究采用数值模拟的方法对圆环旋转黏性射流进行研究。为了提高模拟的精确度,使用大涡模拟的方法模拟湍流,并用CLSVOF方法追踪气液两相流相界面,研究圆环旋转黏性射流形态的一次破碎过程和二次破碎过程。分析了表面波的产生机理,并研究轴向速度和旋转强度等因素对表面波结构的影响。

1 物理模型及数值方法

1.1 仿真模型的建立

建立仿真模型是对圆环旋转黏性射流进行研究的前提和基础。本研究建立了如图1所示的计算域,其中图右侧为圆台形流场,小圆直径为10 mm,大圆直径为25 mm,长度为20 mm,在小圆的中心设置环形出口边界,如图左侧所示,环形外圆直径D1=1 mm,环形宽度H=0.3 mm,环形内圆直径D0=0.4 mm。

图1 计算域示意

本研究建立了多套不同尺寸的网格,发现当网格尺寸小于一定程度后,继续减小网格尺寸对计算结果基本没有影响,因此最终选定的全流域网格尺寸为0.05~0.1 mm,并将入口处的网格进行了加密,最小分辨尺度为0.01 mm,网格总数为7×107。

1.2 数值模拟方法

本研究使用大涡模拟的方法对湍流进行模拟,对N-S方程和连续性方程进行积分过滤后,可以得到大涡模拟的控制方程[13]:

(1)

(2)

(3)

式中:τr即为亚格子应力,亚格子应力是直接求解出的大尺度湍流脉动与求解器过滤掉的小尺度湍流脉动之间的动量输运。

式(3)中仅有亚格子应力包含不封闭项,所以必须构造亚格子应力的封闭模式来实现大涡模拟。

亚格子应力τr的计算方法使用了RANS模型中的Boussinesq假设:

(4)

(5)

Level Set方法与VOF方法是两相流模拟中两种主流的相界面追踪方法,并且具有各自的优点与缺点。VOF方法可以最大限度地保证质量守恒,但是提取相界面的信息较为困难,特别是当计算三维问题时,由于VOF函数的不连续性,这个问题会更加严重。Level Set方法的优点是可以较为精确地对相界面进行重构,但是在对流输运过程中不能保证质量守恒。因此,为了结合Level Set方法与VOF方法的优点,Bourlioux[14]在1995年提出了coupled Level Set and VOF(CLSVOF)方法,本研究即采用CLSVOF方法对气液相界面进行追踪重构。

1.3 仿真模型的验证

郭恒杰等[15]搭建了基于三维PDPA技术的开放式喷雾试验台,对缸内直喷发动机中压力旋流喷嘴的喷雾过程进行了试验研究。图2示出了基于同样的喷射条件,使用大涡模拟得到的圆环旋转黏性射流形态与文献[11]中试验得到的射流形态的对比。

图2 射流形态的对比

通过对比图2中的结果可以发现,从启喷阶段到充分发展阶段,数值模拟的射流形态与试验所得的射流形态基本一致,说明数值模型设置合理,具有较高准确性。而且数值模拟可以获得更加清晰的表面波结构,相对于试验方法可以更加深入地研究射流破碎的机理。

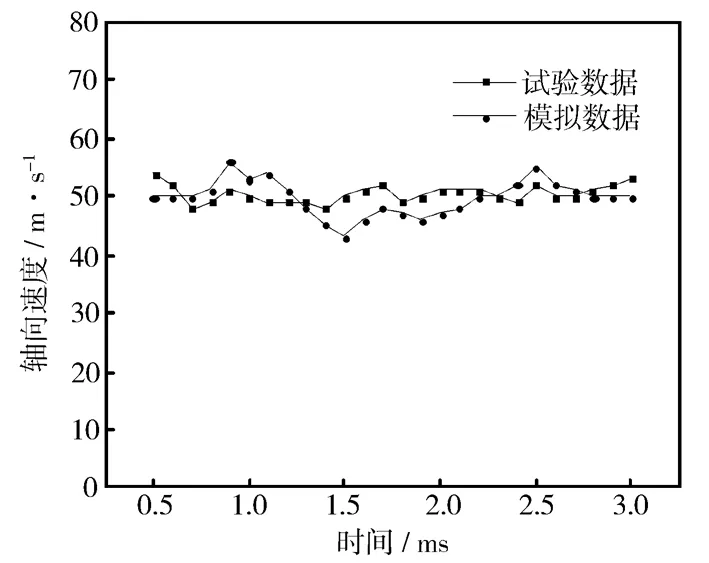

图3示出了数值模拟研究和试验研究中,相同位置监控点的轴向速度随时间的变化。从图3中可以看出,由于液体流动时存在速度脉动,因此监控点的轴向速度会出现无规律的波动。对不同时刻监控点的轴向速度进行统计平均后,可以得出试验研究中监控点的平均速度为50.42 m/s,数值模拟研究中监控点的平均速度为49.73 m/s,二者误差为1.4%,误差较小,进一步验证了数值模拟模型的准确性。

图3 轴向速度试验结果与数值模拟结果的对比

2 圆环旋转黏性射流破碎过程的研究

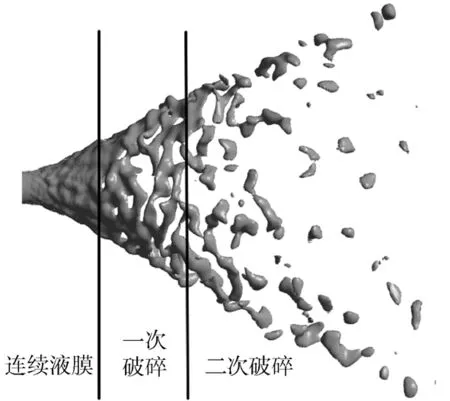

在液体射流的喷射过程中,由于射流内部湍流脉动及气相扰动作用的存在,射流会逐渐失稳进而发生破碎。射流的破碎包括一次破碎和二次破碎过程,当液体射流离开喷嘴后,液体形态将主要受自身表面张力控制,当液体克服自身表面张力后,射流表面会产生空洞进而断裂成分裂液丝,该过程为一次破碎过程。当分裂液丝再次克服表面张力时,液丝就会进一步破碎成液滴,称为二次破碎过程。本研究使用数值模拟方法对圆环旋转黏性射流的一次破碎过程和二次破碎过程进行研究。

2.1 一次破碎过程

采用前文建立的仿真模型,环形出口处液相的轴向速度Ua设置为100 m/s,周向速度Uc设置为50 m/s,初始扰动强度I设置为0.3,对圆环旋转黏性射流的发展过程进行数值模拟研究,其中初始扰动强度I为脉动速度与轴向速度之比。按照液膜形态及轴向位置,可以将处于充分发展阶段的圆环旋转黏性射流分为3个区域:连续液膜区、一次破碎区以及二次破碎区(见图4)。

图4 圆环旋转黏性射流的液膜形态

由图4可以看出,在连续液膜区,圆环旋转黏性射流的表面会出现波动,而且波动的幅度会随着轴向距离的增加而增大。当射流发展到一次破碎区时,由于液膜的波动幅度已经与液膜厚度相当,液膜表面就会形成空洞,随后进一步破碎成分裂液丝。当射流发展到二次破碎区时,分裂液丝会逐渐破碎成分裂液滴。

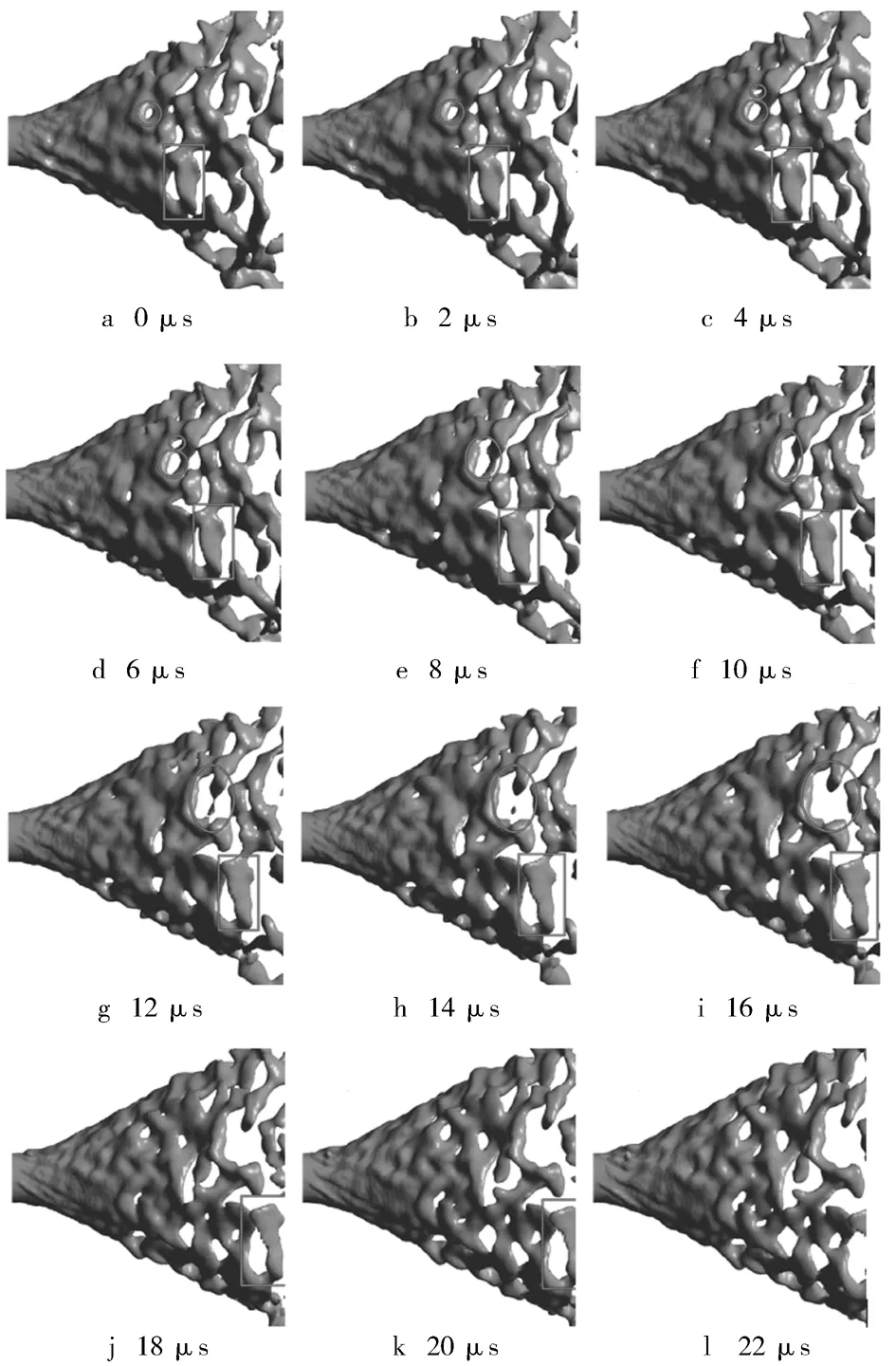

图5示出了充分发展阶段时圆环旋转黏性射流一次破碎区液膜在一段时间内的形态变化。图5中圆圈处所示为空洞的长大过程,当液膜波动幅度增大到一定程度时,液膜表面就会在波谷处形成微小空洞,随后空洞逐渐长大,与相同轴向位置上的邻近空洞发生融合,形成带状空洞,使液膜发生轴向断裂。随着射流的发展,该带状空洞还会与下游的带状空洞发生融合,使液膜发生周向断裂。图5中方框所示区域为分裂液丝的形成过程,在射流的发展过程中,分裂液丝首先会与上游和下游的液膜相分离,与相同轴向位置的液膜仍然保持连接,随后连接处的液膜体积逐渐减小,最终断裂,使分裂液丝完全从液膜中破碎出来。

图5 一次破碎区液膜形态的变化

图6示出了圆环旋转黏性射流发生一次破碎前后横截面上液相及气相的速度矢量分布。从图6a中可以看出,液相速度要明显高于气相速度,而且在相界面处存在非常大的速度梯度。图6a中分别用黑色箭头和灰色箭头标示出了液膜表面波动的波峰和波谷的位置,可以发现液膜各处的运动方向基本一致,但是波峰处的速度比波谷处高,这就导致在运动过程中波谷处的液膜相对波峰处液膜径向位移更小,从而使波谷处的液膜逐渐变薄。

图6 一次破碎区的速度矢量

从图6a中还可以看出,液膜下方(即射流内侧)的气体速度较高,液膜上方(即射流外侧)的气体速度较低,因此液膜还会受到气体的冲击作用。如图6a中虚线圆圈内所示,此处气体速度较高,而且运动方向发生改变,朝向实线圆圈处运动。实线圆圈处是厚度已经非常小的液膜,在受到虚线圈内气体的冲击后,会加速断裂过程,最终形成如图6b中实线圆圈内的空洞。而且在液膜形成空洞后,由于内外两侧气体存在较大速度差,空洞处的气体速度很高,促进了空洞的长大过程。由于空洞处气体具有很高的速度,因此在图6b中虚线圆圈内形成了小型的局部涡结构,增强了对邻近液膜的扰动作用,进一步促进了液膜空洞的长大。

图7示出了一次破碎过程中液丝表面的速度分布。从图7中可以看出,此时液膜的轴向速度分布比较均匀,靠近上游的部分轴向速度较小,其他位置的轴向速度基本相同;而周向速度的分布较为复杂,液膜表面上不同位置周向速度差异较大,并且在与其他部分液膜的连接处周向速度梯度也较大,这就导致了该处液膜的拉长以及与其他部分液膜的连接点逐渐变细。

图7 液膜表面的速度分布

2.2 二次破碎过程

液丝从整体液膜断裂出来之后,会继续向下游移动,并且发生形变。随着射流的发展,分裂液丝会继续断裂形成液滴。液丝的破碎过程直接影响液滴的尺寸及速度,进而影响射流雾化效果,因此需要对分裂液丝破碎过程进行分析。

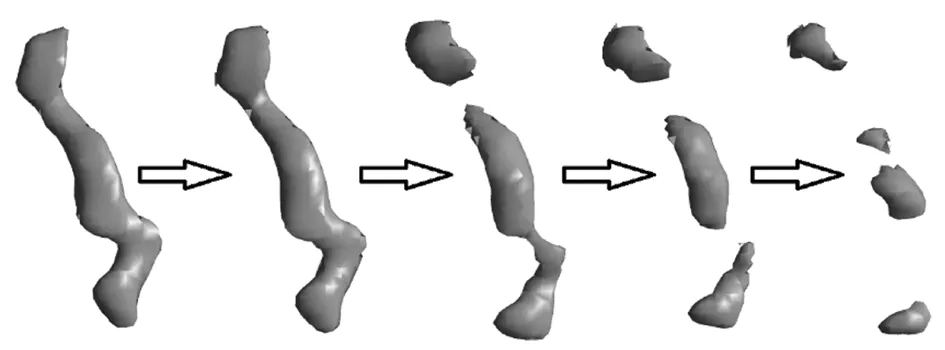

图8示出了一个典型的分裂液丝从变形到破碎为液滴的全过程。从图8中可以看出,液丝的初始形态为纽带状,这是因为从连续液膜断裂出来之后,由于速度分布不均匀,液丝各部分存在较强的相对运动,导致了液丝的弯曲和扭转。随着液丝向下游运动,在液丝的两端会出现颈缩现象,颈缩作用逐渐增强,液丝会在该部位发生断裂,在两端分裂出两个液滴,自身变为较短的液丝。随后短液丝由于气液相互作用再次从中间断裂,分裂两个液滴,此时最初的液丝已经分裂为多个液滴。由此可以总结出分裂液丝的破碎规律:带状液丝首先会在两端出现颈缩现象,分别断裂出两个液滴,最后剩余液丝又从中间断裂成两个液滴。

图8 液丝变形与分裂的过程

为了对液丝的破碎进行深入研究,本研究定义了液丝的长径比:γ=2L1/L2。式中:L1为液丝中心到液丝表面的最大距离,2L1即为液丝长度;L2为液丝中心到液丝表面的最小距离,即液丝的半径。本研究统计了射流处于充分发展阶段时的一段时间内所有液丝的尺寸及数量,得到了如图9所示的液丝长径比与数量的关系。

图9 不同长径比的液丝数量

从图9中液丝数量的分布可以得出以下结论:1) 长径比小于3的液丝数量很小,说明圆环旋转黏性射流发生一次破碎后形成的球状液丝很少,分裂液丝的形状主要呈带状;2) 长径比在3~15这个区间内的液丝数量占总数的83.2%,而且在该区间内液丝数量的分布较为均匀,长径比对数量的分布影响不大,说明分裂液丝的长径比主要集中在这一区间内,且形状为中等长度的丝带形;3) 长径比大于17的液丝仅有3个,说明锥形液膜在发生轴向破碎后,由于周向表面波的作用,很快就会发生周向破碎,难以形成较长的完整带状液丝。

根据液丝的Oh数和Re数可以将液丝破碎过程分为四类,即瑞利型破碎、一次风生破碎、二次风生破碎以及雾化(见图10)。根据对液丝尺寸的统计分析,分裂液丝的Re数范围为8 000~9 000,Oh数范围为0.009~0.011,在图10中用虚线圆形标注出所处区域,可以看出分裂液丝的破碎主要属于二次风生破碎。在二次风生破碎过程中,惯性力为液丝破碎的主控力,在惯性力作用下,液丝上的扰动波不断增长,液丝颈部越来越细,最终发生断裂,形成分裂液滴,此时表面张力对液丝破碎起抑制作用。

图10 液丝的破碎机制

3 圆环旋转黏性射流表面波结构的研究

在射流的发展过程中,其表面出现波动,随着射流的发展,振动波的波长和波幅都会有所增加,这种振动波称为射流的表面波,本部分将对圆环旋转黏性射流的表面波结构进行研究。

3.1 表面波结构的形成机理

图11示出了Ua=100 m/s,Uc=50 m/s,I=0时圆环旋转黏性射流发展过程中液膜的形态。初始扰动强度为0,说明在射流的初始发展过程中内部流动不存在湍流脉动。从图11中可以看出,在射流上游,液膜表面呈光滑状态,没有波动现象,但是在射流下游,图11中圆圈所示处,液膜表面出现了波动现象,这说明外界气体的扰动是圆环旋转黏性射流表面波结构形成的原因之一。

图11 无初始扰动时的液膜形态

研究表明,液体从环形出口以很高的射流速度射入静止气体中,在射流液体和气体之间会存在巨大的速度差,这会引起Kelvin-Helmholtz不稳定性(K-H不稳定性),进而在射流表面形成K-H表面波。在射流喷射的初始阶段,液体与气体的接触面积较小,气液相互作用力较弱,此时K-H表面波结构不明显。图12示出了Ua=100 m/s,Uc=50 m/s,I=0.3时,启喷阶段圆环旋转黏性射流的形态,此时射流发展尚不充分,但是K-H表面波已经出现。

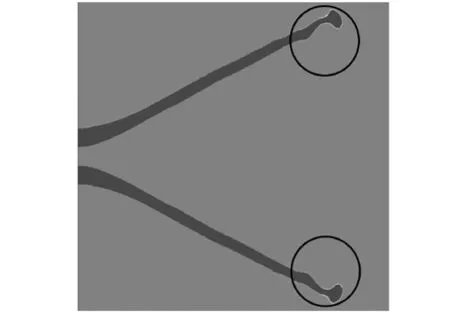

图12 K-H扰动波及R-T扰动波

观察图12中射流头部的形态,可以看出此时射流头部向外发生翻卷,这是因为随着射流的高速运动,在头部气液界面的法向上存在着由于气液两相密度差所产生的惯性力。密度梯度不仅使射流头部的整体形态发生变化,还在头部的液膜表面引起了Rayleigh-Taylor不稳定性(R-T不稳定性),从而形成了R-T表面波。

图12示出的圆环旋转黏性射流液膜的形态是具有初始扰动时的情况,亦即射流内部流动存在湍流脉动的情况。与图11进行对比可以发现,图12中液膜在环形出口附近形成了表面波结构,这说明湍流脉动同样是圆环旋转黏性射流表面波结构形成的原因之一。

3.2 表面波结构影响因素的研究

图13示出了I=0.3,Uc=50 m/s时,不同轴向速度下,圆环旋转黏性射流近环形出口区域中央纵截面上液膜的形态。从图13中可以看出,轴向速度的增大使轴向表面波破碎的位置逐渐靠近环形出口。而且观察不同轴向速度时圆圈内轴向表面波的形态,可以发现轴向表面波均呈反对称结构,这说明在当前的条件下,轴向速度的改变对圆环旋转黏性射流轴向表面波结构的对称模式没有影响。从图13中还可以看出,轴向速度的增大会改变圆环旋转黏性射流液膜破碎的形式。Ua=50 m/s时,液膜会断裂为液丝,如图13a中箭头所示,Ua=100 m/s和Ua=150 m/s时,在液膜的断裂过程中会出现体积较大的“液团”,随后“液团”再破碎为液丝。

图13 轴向速度对轴向表面波形态的影响

图14示出了Ua=100 m/s,I=0.3时,不同周向速度下在距离环形出口2 mm处横截面上圆环旋转黏性射流的周向表面波结构。从图14中可以看出,随着周向速度的增大,圆环旋转黏性射流周向表面波的波长逐渐增大,从与液膜厚度相当的波长逐渐增大为接近2倍液膜厚度的波长。图14中,周向表面波的波动幅度没有随周向速度的变化而发生变化,但是图14c中液膜较早发生了周向破碎,这是因为周向速度增大后使液膜厚度变小,因此在周向波动幅度相同的前提下,液膜厚度更小时液膜会更早出现周向破碎。

图14 周向速度对周向表面波形态的影响

从图14中还可以看出,当周向速度为30 m/s时,横截面上液膜会有小幅度的扭曲,其形状仍然比较接近规则的环形。随着周向速度的增大,液膜扭曲的程度也逐渐增大,最终在局部液膜发生较大程度的扭曲,这也是较高的周向速度会促进圆环旋转黏性射流液膜发生周向破碎的原因之一。

由于圆环旋转黏性射流存在较大的轴向速度和周向速度,因此在液膜表面会形成轴向表面波和周向表面波。本研究对一定时间内液膜表面出现的所有轴向表面波和周向表面波的波长及其轴向位置进行了测量,得到了波长与轴向位置的对应关系,并通过线性拟合分别计算出轴向表面波和周向表面波波长在轴向上的增长率。

图15示出了不同的周向速度下轴向表面波的波长增长率随轴向速度的变化。从图15中可以看出,当轴向速度在50~100 m/s范围内增加时,圆环旋转黏性射流轴向表面波波长的增长速率基本没有变化,但是同样的轴向速度下旋转强度的增加使波长增长率有所增大,这说明当轴向速度较低时,周向速度对圆环旋转黏性射流轴向表面波增长速率的影响强于轴向速度的影响。当轴向速度在100~150 m/s范围时,随着轴向速度的增大,轴向表面波波长增长率会随之增加,说明在较高的轴向速度区间内,轴向速度对轴向表面波的发展有促进作用。

图15 轴向速度对轴向表面波波长的影响

图16示出了Ua=100 m/s,不同初始扰动强度下,周向速度对圆环旋转黏性射流周向表面波波长增长率的影响规律。从图16中可以看出,随着周向速度的增大,圆环旋转黏性射流周向表面波波长的增长速率逐渐增大,这说明液体的旋转运动对于圆环旋转黏性射流周向表面波的发展有促进作用,这是因为液体周向速度的提高强化了气液两相间在周向上的相互作用,从而促进了周向表面波的发展。

图16 周向速度对周向表面波波长的影响

从图16中还可以看出,周向速度从30 m/s增长到50 m/s后,周向表面波波长增长率增大了3倍左右,这说明当周向速度较低时,周向速度对周向表面波的促进作用比较明显。周向速度超过50 m/s后,周向表面波波长增长率增加的速度有所减缓。对比图16中不同初始扰动强度下周向表面波波长增长率的变化规律,发现3条变化曲线基本重合,这说明周向速度对圆环旋转黏性射流周向表面波波长增长率的影响规律基本不受初始扰动强度的影响。

4 结论

a) 射流的发展过程中,液膜在轴向上会出现两个空洞,将空洞中间的液膜与整体液膜隔开,随后被隔开的液膜又与周向上的液膜断开,最终形成分裂液丝;分裂液丝发生弯曲和扭转,由于惯性力的作用在两端出现颈缩现象,进而断裂,随后残余液丝在中间发生断裂,最终形成多个液滴;长径比在3~15这个区间内的液丝数量占总数的83.2%;

b) 圆环旋转黏性射流的启喷阶段,在气动作用和湍流脉动的共同作用下,在液膜表面会形成轴向和周向表面波;随着轴向速度的增加,轴向表面波始终呈反对称结构,当轴向速度在100~150 m/s范围内增大时,轴向表面波波长增长率会明显增加;随着旋转强度的增大,圆环旋转黏性射流周向表面波波长的增长速率显著增大。