气动汽车减压装置能耗及流场分析

王三武,夏德印,王华奥,邹琳,金华胜

(武汉理工大学机电工程学院,湖北 武汉 430070)

气动汽车是一种新型无污染绿色汽车。法国的MDI公司已经研制出自行设计的以压缩空气为动力的气动汽车样机,Lin LIU,Xiaoli YU等[1]也探究了气动汽车的可行性,均说明了气动汽车的可行性及其优势。但不可否认的是气动汽车还有很多自身的缺点需要克服,如气动汽车减压过程气体可用能损失过大是制约气动汽车发展的重要因素之一。

很多学者对高压气动减压装置进行了设计、改进及能耗分析等研究。何为、吴玉庭等[2]采用有效能分析法对如何降低气动汽车减压过程的能耗等进行了分析,得到气动汽车各种能效损失中减压装置引起的可用能损耗占有的比例最大的结论。张远深、宋有明等[3]对氢能源动力汽车的高压气动减压阀进行了结构优化及特性分析,通过对减压阀的各个主要部件进行分析,优化了该阀的结构,设计了一种动态性能良好的新型高压气动减压阀。贾光政等[4]研制了应用于气动汽车的高压气体容积减压装置,介绍了该装置的组成和工作原理并进行了实验研究,证明了该高压气动容积减压装置具有良好的减压、稳压效果。丁卫华、刘昊等[5]应用可用能分析方法,对气动汽车动力系统主要环节的可用能消耗进行了分析,仿真计算结果表明,节流减压可用能损耗约占各环节能耗值的50%。周杰、王建华[6]对气体从高压气瓶到做功排出的整个过程进行了研究。訚耀保、陈洁萍等[7]分析了车载超高压气动减压阀的工作机理、基本特性及其影响因素。訚耀保、沈力等[8]采用计算流体动力学方法并利用Gambit及Fluent软件对某氢能源汽车两级高压气动减压阀进行了流场分析。

国内外很多学者对气动汽车减压装置做功过程中的能耗和流场进行了分析,但是针对减压装置能耗过大和流场稳定性不高等方面的改进研究较少。本研究在前人研究的基础上进行了更加全面深入的研究,对目前气动汽车上比较常用的节流减压装置进行能耗分析,设计了新型容积式减压装置,对此减压装置的能量损耗和节流减压作了对比,提出了二级容积减压装置,并对节流减压和二级容积减压装置进行了流场分析。

1 节流减压装置能耗与流场分析

1.1 能耗分析

1.1.1可用能损耗数值计算

气动汽车一般常用的减压方式是利用减压阀等节流元件使高压气体在流动过程中与节流口产生摩擦以消耗气体能量来实现减压,这种减压方式称为节流减压。这种减压方式会发生不可逆转的压力损失,在节流减压过程中流体和外界环境交换的热量很少,一般视为绝热节流减压。所以节流减压过程中不可避免地会造成可用能损耗[9]。

经过节流减压的高压气体的可用能损耗为

(1)

式中:R为气体常数;T0为环境温度;p1为初始压力;p2为终止压力。

则任意状态(p1,T1)的高压气体在(p0,T0)的环境状态下,可以完全用来做功的总的可用能为

(2)

式中:T1为初始温度;p0为环境压力;k为气体多变指数。

高压气体节流减压过程可用能损失百分比为

(3)

1.1.2可用能损耗仿真分析

在上述数学模型的基础上,设定环境温度为293 K,压力为0.101 MPa,在数学分析软件Simulink中分别对节流前压力p1为10 MPa,20 MPa,30 MPa,节流后压力p2为1~3 MPa的高压气体节流减压可用能损耗进行仿真[10],结果见图1和图2。

图1 节流减压过程气体可用能损失随节流前后压力的变化

图2 节流减压过程单位质量气体可用能损失百分比

从图1中可以看出,对于不同气源压力的气体,随着节流后压力的减小,单位质量的气体损失的可用能会增加,气源压力越高,节流前后气体压差越大,则可用能损失越严重。从图2中可以看出,在节流后相同气体压力的情况下,节流前压力越低,气体的可用能损耗就越低。

由上述研究可知:当气动汽车节流前后压力分别设置为30 MPa,3 MPa时,气体可用能损耗依然高达40%,虽然可以通过降低气源压力值来减小气体的可用能损耗,但是降低气源压力值的同时气源可用能的总值也将降低,这将严重降低气动汽车的续航能力,因此急需设计一种新的减压系统来解决目前的难题。

1.2 流场分析

1.2.1网格划分及参数选择

对阀体流动区域的几何结构作了适当的去圆角和倒角处理后,在FLUENT前处理软件ICEM中进行了网格划分,整体网格采用四面体网格,为保证仿真结果的准确性,对阀芯处进行了网格加密处理并设置了边界层网格,网格数量大约4×106,网格划分如图3所示。

图3 节流减压阀网格划分

为了使仿真保持较高的精度,计算模型选择标准κ-ε模型,模拟仿真算法选择SIMPLE算法,流场仿真过程采用有限体积法。在三维条件下对节流减压阀内流动状况进行仿真分析,其中入口边界条件设定为压力入口(pressure-inlet),入口压力设定为30 MPa,出口边界条件为压力出口(pressure-outlet),出口压力设定为3 MPa,其余减压阀外轮廓及阀芯阀杆面为壁面(wall)。

1.2.2仿真结果分析

图4示出减压阀内部流场压力分布。从图4a可以看出,高压腔气体压力基本稳定在30 MPa,低压腔上游的压力稳定在4~6 MPa,但中部流速降低,存在湍动能耗散,使得低压腔出口处压力基本稳定在3 MPa;从图4b可以看出,减压口处压力呈现阶梯型的降低趋势;从图4c可以看出,减压阀低压腔从上游到下游基本呈现压力降低的趋势,阀芯上表面锥度位置受压基本在3 MPa左右。由流场压力分布图可以看出:在此工况下,减压阀低压腔能输出稳定压力值,且压力分布趋势基本满足预期效果。

图4 减压阀内流道压力分布

图5示出减压阀内部流场速度分布。从图5a可以看出,高压腔气体流线基本能均匀充满减压阀内流道,阀口处流线较稀疏,节流效果较明显。从图5b可以看出,整体速度流场分为三个阶段,高压腔内气体流速基本稳定在30 m/s左右,为亚音速状态,在节流口后2~4 mm处气体流速达到537 m/s,为超音速状态,此后沿着阀杆速度逐渐下降,出口处最大流速为260 m/s,为跨音速状态。从图5c可以看出,在阀芯上端面出现了漩涡,主要原因是由于阀芯锥面过渡为平面时气流方向不改变引起的,但是该漩涡并不影响压力的稳定输出。

图5 减压阀内流场速度分布

综合上述节流减压流场分析可知,节流减压过程较稳定,压力输出稳定,节流效果明显。

2 容积减压装置能耗分析

2.1 装置介绍

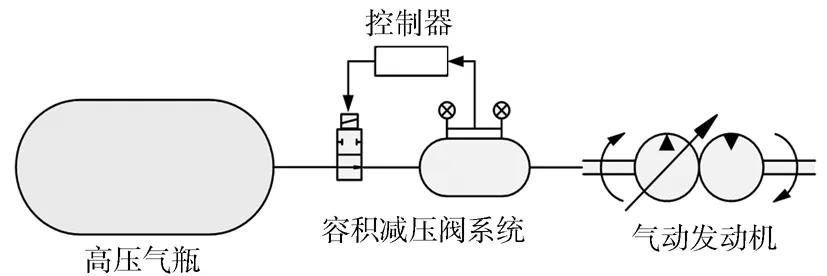

容积式减压装置在气动汽车气动系统中的作用如图6所示,容积式减压主要有定容积式和变容积式两大类。本研究主要针对定容积式减压装置进行。

图6 容积式减压装置在气动系统中的应用

2.2 数值计算

经过容积减压的高压气体的可用能损耗为

(4)

式中:cp为气体比定压热容;T0为环境温度;T1为初始温度;k为气体多变指数;Z为气体压缩因子;R为气体常数;p1为初始压力;p2为终态压力。

任意状态(p1,T1)的高压气体在(p0,T0)的环境状态下,可以完全用来做功的总可用能为

(5)

式中:R为气体常数;k为气体多变指数;T0为环境温度;T1为初始温度;p0为环境压力;p1为初始压力。

高压气体容积减压过程可用能的损耗比例为

(6)

2.3 仿真分析

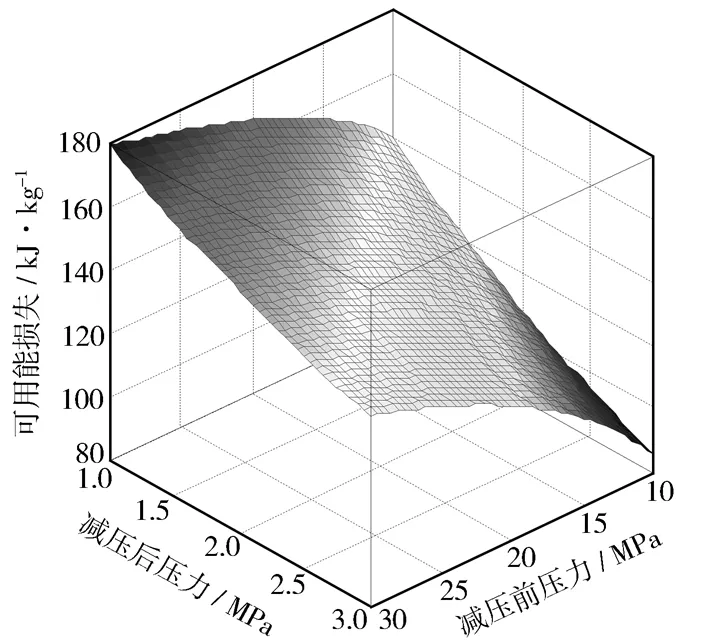

在上述数学模型的基础上,设定环境温度为293 K,压力为0.101 MPa,在数学分析软件Simulink中分别对节流前压力为10 MPa,20 MPa,30 MPa,节流后压力为1~3 MPa的高压气体容积式减压可用能损耗进行仿真,结果如图7和图8所示。

从图7中可以看出,对于不同气源压力的气体,随着减压后压力的减小,单位质量气体损耗的可用能会增加,气源压力越高,减压前后气体压差越大,则可用能损耗越严重。从图8中可以看出,容积式减压和节流式减压相比单位气体可用能损耗率减少了6%~22%。同一气源压力下,减压后压力越低,容积式减压相对节流式减压节能效果越好。

图7 容积式减压可用能损耗随减压前后压力值的变化

3 两级容积式减压流动分析

3.1 减压原理

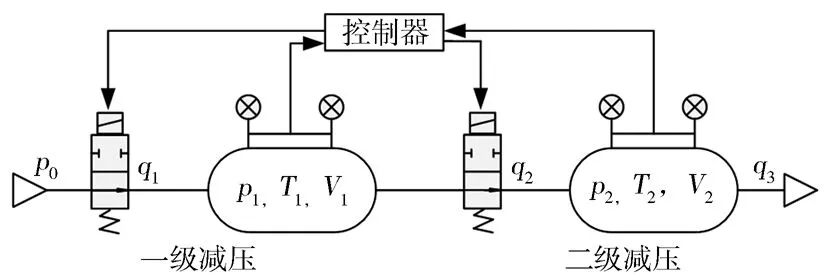

图9示出两级容积减压系统原理。每级减压装置分别由一个高频电磁阀和一个减压气罐构成,两级减压装置串联在一起,分别将各自气体状态反馈给控制器完成减压控制。图中p0为气源压力,q1,q2和q3分别为一、二级减压气罐入口和二级减压出口气体的质量流量,T1和T2分别为两级减压气罐内气体的温度,V1和V2分别为两级减压气罐的容积。两级减压装置中的减压过程均受控制器控制,各自完成同时充放气和只有放气两个过程的交替,实现减压。

图9 两级容积减压系统原理

3.2 流场分析

容积式减压利用高压气体膨胀减压,采用流体仿真软件FLUENT对两级容积式减压过程进行CFD仿真分析,目的在于探究减压腔内部气体流动结构分布,探明其减压机理。

由于减压过程属于高压超音速流动,流动过程设置为可压缩流动,即选择密度求解器,计算模型采用大涡模拟模型,仿真算法选择SIMPLE算法,流场仿真过程采用有限体积法,采用结构化网格并使其满足y+条件,网格数量设定为5×106左右,流动过程求解质量、动量及能量方程。两级减压过程边界条件均设定入口边界为压力入口(pressure-inlet),其余边设定为壁面(wall),一级减压入口压力20 MPa,初始压力为大气压,当瓶内平均压力达到8 MPa,入口关闭。二级减压入口压力为8 MPa,初始压力为大气压,当瓶内平均压力达到3 MPa时入口关闭。

气瓶内压力分别达到8 MPa和3 MPa时速度分布如图10所示。对比图10a、图10b发现,高压缓冲较剧烈,因此喷射段越短,瓶内上游速度分布越紊乱,形成碎涡越多。虽然低压减压相比高压减压入口喷射更长,但瓶内中下游气体流速更加均匀,速度梯度变化较小。

图10 两级减压入口关闭前一刻速度云图

气瓶内压力分别达到8 MPa和3 MPa时的压力分布如图11所示。对比图11a、图11b发现,由于二级减压入口压力较低,其下游速度变化梯度较小,引起的湍流强度较小,因此二级减压下游压力变化梯度小。

通过对气源压力为20 MPa的两级减压过程进行流动仿真,发现第二级相对于第一级减压容器内气体压力场及速度场分布更均匀,减压过程更加稳定。

4 结论

a) 对节流减压装置在气动汽车上的应用作了能耗分析,发现节流式减压的可用能损失高达27%~59%,且出口压力越低,可用能损失越大,在30 MPa的气源压力和3 MPa的出口压力最常用工况下,能量损耗高达40%,能耗偏大;

b) 节流减压过程较稳定,能稳定输出压力,节流效果明显;

c) 容积式减压能耗损失相对于节流减压减少了6%~22%,改进效果明显;

d) 对于两级容积减压,第二级相对于第一级减压容器内气体压力场及速度场分布更均匀,减压过程更加稳定。