藠头挥发油提取工艺优化及其GC-MS分析

吴琦,肖锦,鲁雅清,郭一,刘阳,*

(1.湖北省生物多肽糖尿病药物工程技术研究中心,生物多肽糖尿病药物湖北省协同创新中心,武昌理工学院生命科学学院,湖北武汉430223;2.武汉工程大学化工与制药学院,湖北武汉430073)

藠头(Allium chinense G.don)为多年生草本百合科(Liliaceae Juss.)葱属(Alliaceae)植物,又名藠白头、薤、野韭、野蒜、小根蒜,原产我国,广泛分布于湖南、湖北、河北、山东、广西、吉林、江苏、安徽、辽宁、黑龙江等各省,日本、朝鲜、俄罗斯等其它国家也有种植[1]。藠头鳞茎不仅富含糖、蛋白质、氨基酸、钙、磷、铁、锌、铜、胡萝卜素、维生素C等多种营养物质[2],还含有诸多兼具药用价值的化合物,如有机硫化物、甾体皂苷、含氮化合物等[3],为不可多得的药食同源佳品。

研究表明,藠头挥发油具有抗癌防癌、抗炎杀菌、调节脂质代谢、抗动脉粥样硬化和血小板凝聚、增强免疫力、抗氧化等多种功效[4-5]。鉴于传统挥发油提取方法产率低、原料损耗大,且国内外对藠头挥发油的提取工艺研究报道甚少,本试验以水为溶剂,设置超声温度、超声时间、料液比、蒸馏时间为单因素,考察其对藠头挥发油提取率的影响,并通过正交试验优化藠头挥发油提取工艺,以期获得高效、经济的提取条件,在此基础上采用气相色谱-质谱联用仪(gas chromatography-mass spectrometer,GC-MS) 法对所得藠头挥发油进行化学成分分析,为后续藠头中活性成份的深入研究及藠头资源的开发利用奠定基础。

1 材料与方法

1.1 材料与仪器

新鲜藠头:产自湖南省湘潭;乙醚(AR):国药集团化学试剂有限公司。

98-1-B型电子调温电热套:天津市泰斯特仪器有限公司;UPT-11-10T型超纯水仪:成都超纯科技有限公司;SB-3200DT型超声波清洗器:宁波新芝生物科技股份有限公司;2 000 mL挥发油提取器:四川蜀玻(集团)有限责任公司。

1.2 试验方法

1.2.1 藠头挥发油的提取流程

新鲜藠头→去皮称重→捣碎→加纯化水均浆→超声(设置一定温度)→水蒸气蒸馏→沸腾时加乙醚萃取→收集挥发油→称重→计算提取率[6]

挥发油提取率/%=提取的挥发油(g)/藠头质量(g)×100

1.2.2 单因素试验

选取超声时间为 30 min,料液比为 1 ∶3(g/mL),蒸馏时间 2 h,分别对超声温度(15、25、35、45、55、65 ℃)进行单因素试验;选取超声温度为25℃,料液比为1 ∶3(g/mL),蒸馏时间 2 h,分别对超声时间(15、30、45、60、75、90 min)进行单因素试验;选取超声温度为25℃,超声时间为30 min,蒸馏时间2 h,分别对料液比[1 ∶2、1 ∶3、1 ∶4、1 ∶5、1 ∶6、1 ∶7(g/mL)]进行单因素试验;选取超声温度为25℃,超声时间为30 min,料液比为 1 ∶3(g/mL),分别对蒸馏时间(1、1.5、2、2.5、3、3.5 h)进行单因素试验。

1.2.3 正交试验

在单因素试验的基础上,利用L9(43)设计正交试验优化藠头挥发油提取工艺。

1.2.4 GC-MS分析

采用GC-MS对藠头挥发油中化学成分分析。19091J-433HP-5色谱柱(5%Phenyl Methyl Siloxan,30 m×250 μm×0.25 μm);柱温:50℃(保持 1min,5℃/min升温)→280℃(保持10 min);进样口温度:250℃;载气流速:1 mL He·min;分流比 10 ∶1;进样量:1.0 μL。电子轰击离子源,温度230℃;四极杆温度:150℃;接口温度:280℃;电子能量:70 eV;电压:1 976 V;扫描质量范围:30 am~500 amu;溶剂延迟:4 min。

2 结果与分析

2.1 单因素试验

2.1.1 超声温度对藠头挥发油提取率的影响超声温度对提取率的影响结果见图1。

图1 超声温度对藠头挥发油提取率的影响Fig.1 Effect of ultrasonic temperature on extraction rate from Allium chinense

由图1可知,在15℃~25℃之间时,藠头挥发油提取率随超声温度升高而升高,25℃时达到最大值,继续升高超声温度,挥发油提取率反而降低。原因可能是随着温度升高,藠头中的蒜素酶活性逐渐增强,酶促反应效率增强,至25℃时蒜素酶活性达到最大值,酶促反应效率最高,挥发油提取率同时达到峰值,但随着温度持续升高,蒜素酶变性失活导致酶促反应效率反而降低,挥发油提取率也随之降低[7];另一方面,随着温度的升高,超声过程中浸出的小分子挥发油因沸点低不稳定造成部分挥发,且携带着纯水一定程度的损失,从而导致藠头挥发油提取率整体下降[8]。因此超声温度控制在25℃时藠头挥发油提取效率最高。

2.1.2 超声时间对藠头挥发油提取率的影响

超声时间对提取率的影响结果见图2。

图2 超声时间对藠头挥发油提取率的影响Fig.2 Effect of ultrasonic time on extraction rate from Allium chinense

由图2可知,随着超声时间逐渐延长,藠头中挥发油提取率随之增大,并于30 min时达到最大值,继续延长超声时间,提取率反而降低。原因可能是随着超声时间的延长,在超声波的空化作用、机械振动作用和热效应下,藠头原料颗粒被粉碎的机会增大,细胞中的挥发油浸出越充分,增加了物质的传质量,从而提取率也相应增大[9],但当超声时间继续增加时,溶剂中挥发油浓度的继续增加,使得藠头中的挥发油溶解进入纯水中的速率逐渐减慢,最终达到动态平衡[8],同时伴随一定程度挥发油的挥发损失,即挥发油提取率逐渐降低至基本持平。因此将超声时间控制为30 min时提取效率最高。

2.1.3 料液比对藠头挥发油提取率的影响

料液比对提取率的影响结果见图3。

图3 料液比对藠头挥发油提取率的影响Fig.3 Effect of ratios of water to material on extraction rate from Allium chinense

由图3可知,随着料液比的增加藠头挥发油提取率逐渐增加,在料液比为1∶3(g/mL)时达到最高值,继续增加料液比,提取率反而降低。原因可能是在料液比较低时,不能完全分散并浸没藠头原料,藠头中挥发油不能充分接触纯水并释放,导致挥发油提取受限,增加一定的料液比,纯水的比例增加,使得细胞内挥发油浸出更加均匀充分,藠头挥发油提取率明显增大,在1∶3(g/mL)时提取率达到峰值,随后继续增加料液比,纯水占比过多,挥发油在水中浓度过高,蒸馏更易沸,导致挥发油挥发损失过多,不利于藠头挥发油的提取[10]。因此控制料液比在1∶3(g/mL)时藠头挥发油提取率最高。

2.1.4 蒸馏时间对藠头挥发油提取率的影响

蒸馏时间对提取率的影响结果见图4。

图4 蒸馏时间对藠头挥发油提取率的影响Fig.4 Effect of distillation time on extraction rate from Allium chinense

如图4所示,随着蒸馏时间的延长,藠头挥发油提取率显著增大,于2 h时达到最大值,继续延长蒸馏时间提取率反而降低。原因可能是在前期增加蒸馏时间时,藠头原料中的挥发油提取更加充分,继续延长蒸馏时间,藠头原料中挥发油已基本浸出完全,并且挥发油在纯水中浓度基本饱和,蒸馏时间过长时,造成部分小分子挥发油一定程度挥发损失,不利于提高藠头挥发油提取率[9],因此控制蒸馏时间为2 h。

2.2 正交试验结果

根据上述单因素的试验结果,选取各因素的最佳水平进行正交试验,结果见表2。

表1 藠头挥发油提取正交因素水平表Table 1 Extraction of volatile oil from Allium chinense by orthogonal factor level

表2 藠头挥发油提取正交试验结果Table 2 Orthogonal test results of volatile oil extraction from Allium chinense

续表2 藠头挥发油提取正交试验结果Continue table 2 Orthogonal test results of volatile oil extraction from Allium chinense

由表2可知,各因素对提取率影响的大小顺序为:超声时间>超声温度>蒸馏时间>料液比。由K值得出藠头挥发油提取的最佳工艺为A1B2C2D2,即超声时间30 min,超声温度15℃,蒸馏时间2 h,料液比为1 ∶3(g/mL)。

2.2.2 放大验证试验结果

验证试验结果见表3。

表3 验证试验结果Table 3 Results of verification test

由表3可知,藠头挥发油的平均提取率为0.035 6%,大于正交试验中最大提取率0.032 2%,收集的藠头挥发油为特殊芳香性气味的淡黄色油状液体。

2.2.3 化学成分分析

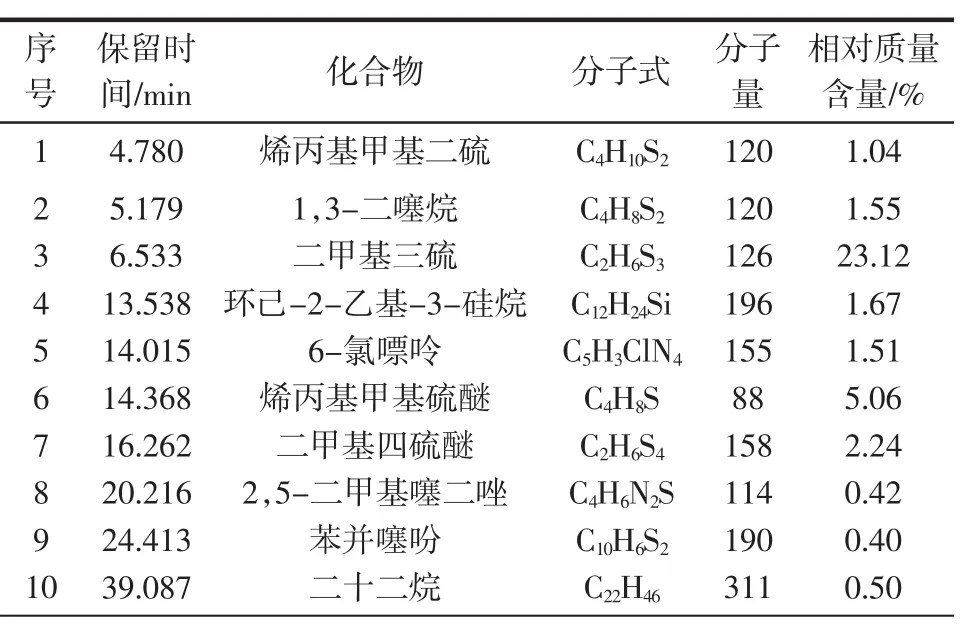

藠头挥发油用色谱二氯甲烷按1∶2(体积比)稀释,进行GC-MS检测的总离子流图见图5。采用峰面积归一化法从总离子流图计算出各成分的相对质量分数,并利用NIST11.LIB标准库进行成分分析,结果见表4。

图5 藠头挥发油总离子流图Fig.5 Total ion chromatogram of Allium chinense volatile oil

表4 藠头挥发油GC-MS分析结果Table 4 GC-MS results of Allium chinense volatile oil

续表4 藠头挥发油GC-MS分析结果Continue table 4 GC-MS results of Allium chinense volatile oil

由表4可知,从该法提取的藠头挥发油中鉴定了19种成分,主要为含硫化合物(33.83%)和烷烃类化合物(58.17%)。其中,含硫化合物8种,含量最高的为二甲基三硫,占挥发油总量的23.12%,高于文献[11]中采用水蒸气蒸馏、石油醚收集的结果,其次还检出烯丙基甲基硫醚(5.06%)、二甲基四硫醚(2.24%)、1,3-二噻烷(1.55%)、烯丙基甲基二硫(1.04%)、2,5-二甲基噻二唑(0.42%)等含硫化合物;以及烷烃类化合物8种,含量最高的为正二十烷,占挥发油总量的14.86%,其次还检出正二十四烷(14.12%)、正十六烷(11.1%)、正二十七烷(9.33%)、二十九烷(5.53%)等。

3 结论与讨论

目前常用的挥发油提取方法有水蒸气蒸馏法、超声波法、微波法、溶剂法、压榨法、超临界流体萃取法等,其中水蒸汽蒸馏法以纯水为溶剂,设备简单、成本低、可操作性强[12],是《中国药典》中挥发油含量测定指定选用方法,且在工业化批量生产中运用广泛;超声波提取法是利用超声波自身的空化作用、机械作用和热效应达到增强分子间传输作用的目的,从而提高提取率,具有省时高效的特点[13]。本试验采用超声波辅助水蒸气蒸馏法提取藠头挥发油,并通过正交试验优化提取工艺,得到最佳的提取条件为:超声时间为15min,超声温度为25℃,蒸馏时间2 h,料液比为1∶3(g/mL),此条件下的平均提取率为0.035 6%,该结果低于文献[14]采用蒸气蒸馏、石油醚收集的0.1%的提取率,可能的原因是:(1)藠头中的蒜素酶活性会随温度变化而变化,酶促反应速率会在一定程度上影响挥发油提取率;(2)总挥发油中含有的部分小分子挥发油沸点较低,提取过程中随着温度升高会造成藠头挥发油的损失;(3)小分子挥发油在挥发损失的过程中会带出部分纯水,伴随着溶剂一定程度的损失;(4)此试验水蒸气蒸馏未采用循环水提取,导致挥发油浸入纯水中会产生一定程度的饱和,导致提取率会低于理论值。

藠头挥发油具有特殊性芳香气味,其主要成分为含硫化合物,如二甲基三硫醚、甲基烯丙基二硫化合物、二丙基二硫醚化合物等[15];除此之外藠头挥发油中还含有噻吩类化合物、烷烃类化合物等[16],具有极大的生产价值和市场开发潜力。本试验采用GC-MS鉴定出19种化合物,其中二甲基三硫占挥发油总量的23.12%,高于彭军鹏等人采用水蒸气蒸馏、石油醚收集后二甲基三硫的含量(19.82%)[14,17];同时也检测出硫醚类化合物如烯丙基甲基硫醚和二甲基四硫醚等。Kameoka等对日本产地藠头挥发油的成分分析出主要挥发物为二丙基二硫,占挥发油总量的30.6%,此外他们还检出了三硫杂环戊烷(Trithiolane)[18],这些研究结果表明,藠头中挥发油所含的硫化物成分因产地差异而不尽相同。藠头挥发油的提取工艺研究与化学成分为其它领域的研究提供理论基础。