采煤机液压系统部件磨损分析及磨损状态监测系统设计

吴 飞

(山西焦煤西山煤电马兰矿,山西 太原 030200)

0 引 言

采煤机设备中液压系统发生磨损主要出现在系统内的一些关键部件上,这些部件在液压系统内部进行相对运动,其表面结构极易出现污染磨损,使液压系统内部出现泄漏,导致液压泵中流量出现一定损失。采煤机液压泵属于容积泵,其输出流量和泄漏量大小存在着紧密关联性,液压泵发生泄漏有三种不同类型,其一为端面泄漏类型,指液压泵对应的端盖结构与不同侧面间隙发生泄漏;其二是径向泄漏,指齿顶圆结构和液压泵的内壁结构出现间隙泄漏;其三是啮合泄漏,指啮合位置处存在的间隙发生泄漏[1]。

采煤机及设备液压系统发生泄漏将导致液压系统压力不足,无法及时对采煤机进行调整,严重影响采煤作业。出现泄漏后,增加液压系统发热量,采煤机极易损坏。泄露还使外界污染物进入采煤机中,恶性循环,损坏主机装置及其他部件,造成系统运行不稳定,出现失灵,引起不安全隐患,对作业人员人身安全造成较大威胁。采煤机液压系统较为隐蔽,直观性较差,不易检测,故障检测难度相对大,因此,针对采煤机液压系统泄漏问题进行分析,对保障采煤机设备安全、可靠运行意义重大。

1 采煤机液压系统关键部件磨损机理分析

1.1 液压泵磨损过程

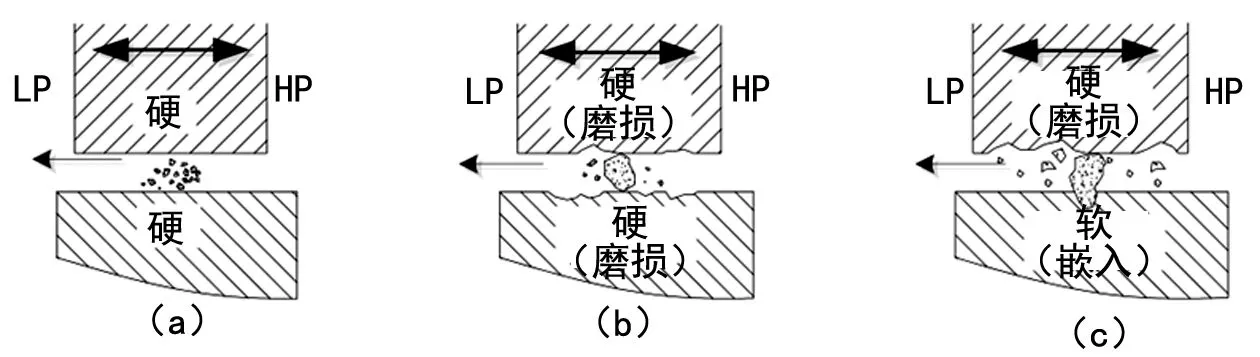

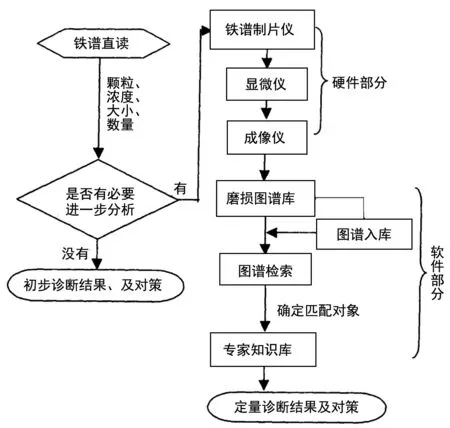

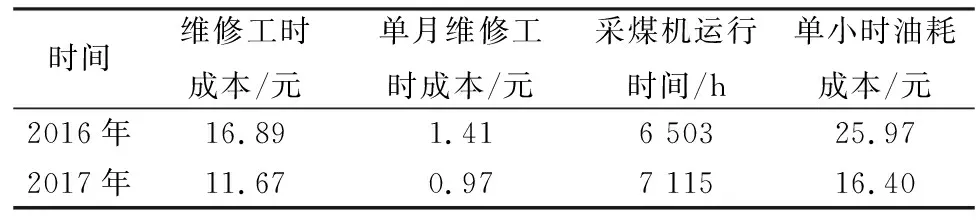

一些固体物质会进入至油液中,会进入液压泵各个间隙位置,固体物质自身颗粒尺寸不同,出现的对应磨损情况也有所差异。通常情况下,若是固体物质所拥有的尺寸D相对小,即S>D,则和运动副结构不发生接触,便不会出现磨损问题,如图1(a)所示。若是固体物质的尺寸D相对大,即S 图1 不同固体物质尺寸的磨损情况 固体物质在液压泵装置中运动副结构间隙造成的部件磨损,除了和固体物质的尺寸大小有关外,还和固体物质硬度大小、锋利程度等多种因素存在直接关联性,同时还与运动副结构自身的特性以及运动副结构材料性质存在关系。若运动副结构硬度大,则其间隙位置处的固体物质会被压碎,在进行相对运动时,运动副结构的表面位置不会出现磨损,如图2(a)所示。若运动副结构的硬度和固体物质硬度相当,则其间隙位置处的固体物质会和运动副结构发生摩擦,在相对运动中,运动副结构表面位置会出现一定磨损,如图2(b)所示。若是运动副结构硬度相对小,其间隙位置处的固体物质将会镶嵌至软质结构中表层位置处,在相对运动中,运动副结构的表面位置会出现一定磨损,如图2(c)所示。 图2 固体物质特性对于运动副结构磨损影响情况 1.2.1切削磨损形式 若是固体物质尺寸与间隙尺寸相近,当其运动至间隙结构中,一些硬度相对大固体物质由于受到法向荷载影响,会嵌入至硬度相对小运动副结构表面位置处,相对运动进行时便导致表面发生切削磨损问题,见图3。 1.2.2粘着磨损形式 油体里存在的固体物质和运动副结构间会发生一定作用,导致运动副结构出现一定塑性形变,导致其表面形成一些凹凸结构。由于受到一定载荷影响,其中所形成的凸起结构在接触过程中温度值逐步增加,导致材料出现融合粘着现象。在相对运动进行中,一些屈服极限相对较小材料会剥落,剥落下来的材料便成了磨粒。上述过程不断地往复循环,使运动副结构出现一定粘着磨损,见图4。 图3 切削磨损形式 图4 粘着磨损形式 1.2.3疲劳磨损形式 油体里的固体物质不断地进行滚动以及碾压,导致液压泵中运动副结构出现塑性形变,同时也出现一定应力作用。在长期作用下,导致其表面结构由于错位而形成一些非常细微的初始裂纹,长期的影响导致裂纹发生扩展,最终出现空洞,使运动副结构表面中的材料发生一定剥离,这一磨损形式便属于疲劳磨损形式,见图5。 图5 疲劳磨损形式 依照颗粒摩擦相关理论知识可知油液中包含微粒对应信息非常多,通过对微粒信息分析能够准确获得液压泵实际运行情况。油体中颗粒物质的最重要特征是数量与尺寸,要想监测得到上述信息数据,现阶段所采用的最有效方法为铁谱技术。所以,此次设计磨损状态监测系统,在对固体物质的颗粒数量以及颗粒大小进行监测过程中应用的是铁谱技术。为弥补铁谱技术在一些方面的缺陷,系统构建过程中又融合了图像内容识别技术,具体流程如图6所示。 图6 磨损状态监测系统流程 晋华宫煤矿应用磨损状态监测系统,对所使用MG300/720AWD型的采煤机开展了监测工作。依照此采煤机实际维修工作记录数据以及设备的换油时间统计,确定了对采煤机液压系统之中油样抽取时间周期是200 h,即当更换油操作后,设备运行200 h后抽取油样,表1为经过六次取样后利用铁谱技术测量得到的固体物质颗粒数据以及严重磨损指数对应信息。 表1 固体物质颗粒数据及严重磨损指数 严重磨损指数IS可以更加直观的体现出采煤机液压系统对应的磨损情况,其计算公式如下: IS=(φL+φS)(φL-φS) 式中:IS为严重磨损指数;φL为大于5 μm的摩粒含量;φS为小于5 μm的摩粒含量。 φL+φS以及IS在逐步推移过程中若是出现突变,表示液压系统存在一定磨损故障,要是对应的数值相对大,代表存在相对严重磨损。就检测得到数据来看,φL+φS以及IS值均非常大,这也表明了液压系统存在相对严重磨损,对抽取的油样进一步进行制谱分析后得出其中存在一些摩擦聚合物[3]。借助于知识库分析得出目前该采煤机设备的液压系统在相对长时间一直是处于超负荷状态,油温增高,诊断结果和采煤机设备液压系统具体运行情况吻合。 2017年前,依照采煤机液压系统检修体系,针对液压系统定期开展保养,依照制度定期对不同的油料加以更换处理,没有针对油料具体颗粒情况加以监测。应用了采煤机液压系统关键部件磨损状态监测系统后,针对监测结果加以全面分析,得到油品中颗粒物质情况,有效的节约油料使用数量,减少油料成本投入,以下是2016年与2017年采煤机油料消耗情况对比,具体数据见表2。 表2 2016年与2017年采煤机油耗数量对比 2017年期间晋华宫煤矿MG300/720AWD型采煤机单小时油耗成本减少了23.29元,降低了50.38%,全年节约13.74万元。 2017年期间,对采煤机液压系统中油品质量加以全面监测,及时掌握设备实际运行情况,防止液压系统中关键部件出现损伤,其中液压泵装置以及阀门装置等一些关键部件均未发生异常损坏,此项配件费用成本节约20万元左右,确保了采煤机一直处在优良运行状态下,为煤炭安全开采提供了可靠保障。 应用采煤机液压系统关键部件磨损状态监测系统后,针对采煤机的运行状态加以监测同时还能对液压系统故障加以预测,使采煤机发生故障概率显著减少,采煤机日常检修与维护费用同样显著减少,采煤机设备的检修以及保养时间也减少,确保了煤炭开采作业的连续性。以下是2016年与2017年采煤机设备维修工时成本情况对比数据,见表3。 表3 2016年与2017年采煤机设备维修工时成本情况对比 2017年期间晋华宫煤矿MG300/720AWD型采煤机设备单小时维修工时成本减少了9.57元,降低了36.85%,全年节约5.22万元。 采煤机设备是煤矿企业采煤中应用的关键设备,采煤机设备安全运行是企业发展的重要保障。采煤机液压系统属于动力来源,其运行情况会直接影响采煤机的正常运行。笔者通过利用铁谱技术及计算机图像处理技术,构建了磨损状态监控系统,有效弥补了单纯采用铁谱技术难以推广应用的缺陷,确保了采煤机液压系统的磨损诊断更为精准与全面,为煤矿企业机电设备科学化管理以及规范化管理提供了可靠的保障。

1.2 液压泵磨损形式

2 磨损状态监测系统的构建

3 磨损状态监测系统应用实例

4 应用效益

4.1 采煤机设备油料消耗成本对比

4.2 采煤机设备配件成本对比

4.3 采煤机设备维修工时成本对比

5 结 语