某双离合自动变速器箱体结合面密封性分析

刘拴起,杨毅超

(1.同济大学,上海 200092; 2.中国长安汽车集团股份有限公司 重庆青山变速器分公司,重庆 402776)

0 引 言

汽车变速器是汽车传动系统的重要部件,用来改变发动机转矩和转速,直接影响着汽车的动力性、燃油经济性、舒适性等重要性能[1]。而双离合自动变速器(DCT)既拥有手动变速器高效灵活的特点,又拥有自动变速器换档舒适的优点,目前成为国内整车及变速器企业研发的重点。

变速器箱体作为变速器的重要部件,具有支撑内部传动机构和保存润滑油的重要作用[2]。变速器不同箱体间的结合面往往通过螺栓预紧力和密封胶保证其良好的密封性能。若箱体结合面密封性不好,极易造成润滑油渗漏,导致齿轮系统润滑不良,引发变速器故障[3],同时渗漏的润滑油也会造成环境污染。因此,变速器箱体结合面的密封性能成为变速器设计的重要指标。

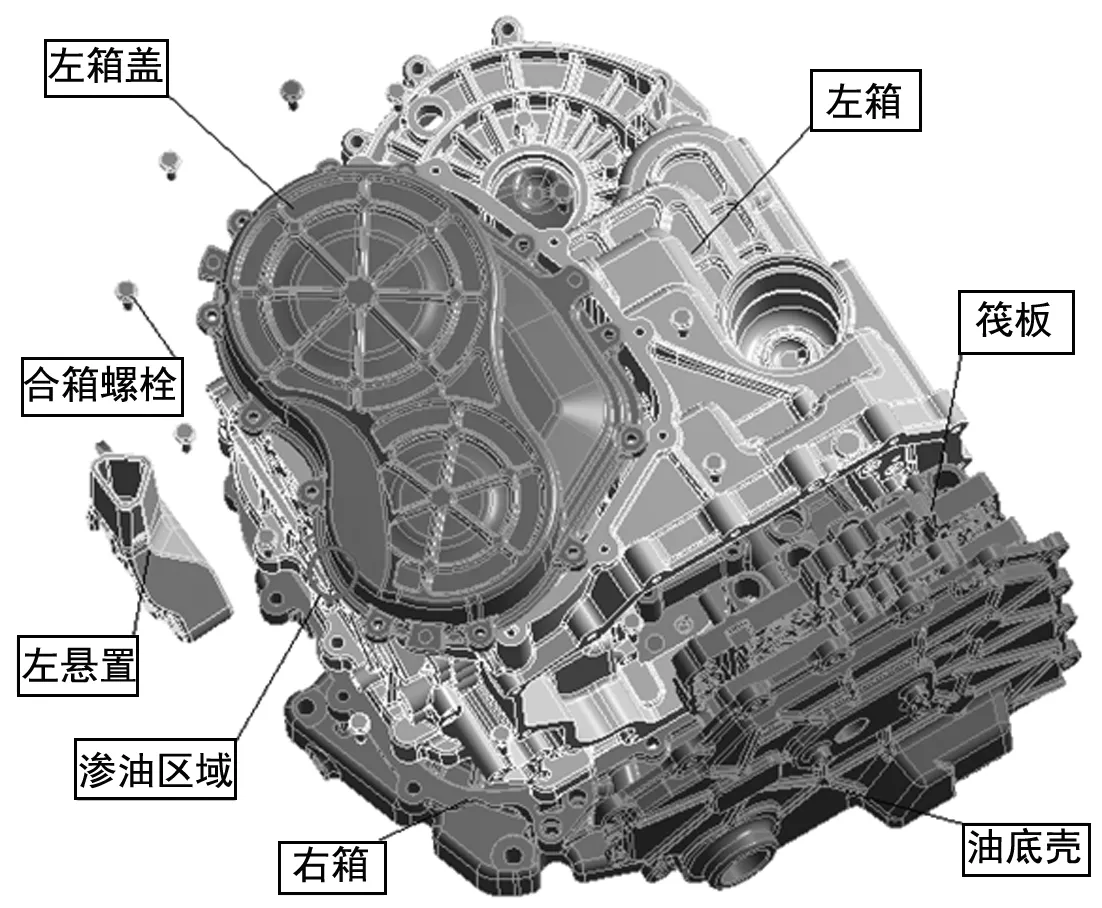

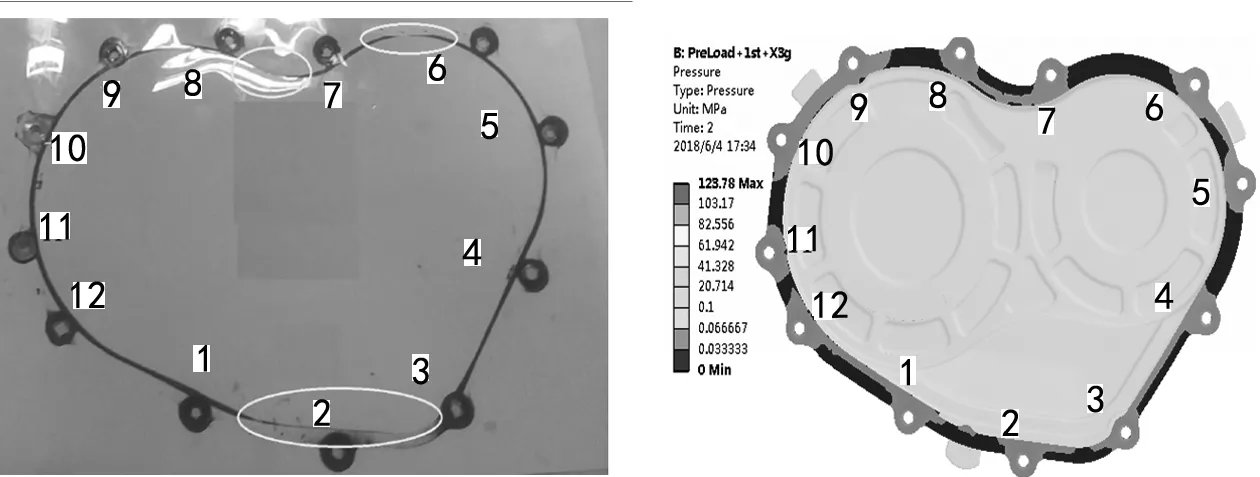

针对某双离合自动变速器在试验场路试过程中出现左箱盖渗油故障,采用接触非线性有限元方法对箱体结合面进行密封性分析,从而识别原有设计问题并对局部结构进行优化改进。该双离合自动变速器箱体主要由左箱、右箱、左箱盖、油底壳等组成,如图1 所示,左箱与左箱盖之间通过合箱螺栓和密封胶进行连接,其中圆圈标记的区域为路试中出现渗油的区域。

图1 某双离合自动变速器箱体示意图

1 密封性有限元分析简介

由于箱体安装后的密封胶厚度仅为0.01 mm左右,且其刚度相对于箱体可以忽略不计,故此次分析并未考虑密封胶的影响。主要利用Ansys Workbench软件,考虑螺栓预紧力的情况下,采用接触非线性有限元分析方法,分析特定工况下左箱盖与左箱结合面的面压(Pressure)和张开量(Gap),从而综合判定箱体结合面的密封性能。其中:面压是指由合箱螺栓的拧紧力矩引起的结合面压强,面压越大,越有利于阻止润滑油渗漏,通常螺栓附近的面压较大,两颗螺栓之间的面压较小;张开量是指箱体在载荷作用下合箱面之间会产生间隙,间隙越小,密封性越好,通常螺栓附近的间隙较小,两颗螺栓之间的间隙较大。

1.1 有限元模型

变速器箱体有限元模型如图2所示,由于箱体结构复杂,采用四面体网格进行划分。左箱与左箱盖结合面之间建立摩擦接触对,摩擦系数为0.2,合箱螺栓螺帽与左箱盖之间建立摩擦接触对,摩擦系数为0.12,合箱螺栓螺纹部分与左箱螺纹孔之间建立绑定(Bonded)连接。由于其它箱体结合面并非此次分析的关注重点,均采用绑定连接。箱体和左悬置材料为铝合金,螺栓材料为钢。

图2 变速器箱体有限元模型

1.2 边界条件与工况

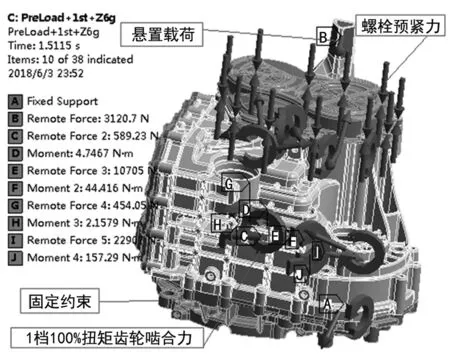

由于变速器是通过右箱发动机大端面的螺栓孔与发动机进行刚性连接的,故将这些螺栓孔进行6个方向自由度的固定约束。密封性分析分为两个工况,工况一为静态工况,仅考虑螺栓预紧力作用下结合面的密封性能,如图3,该变速器合箱螺栓拧紧力矩为10 N·m,计算出的轴向预紧力为7 231.2 N。

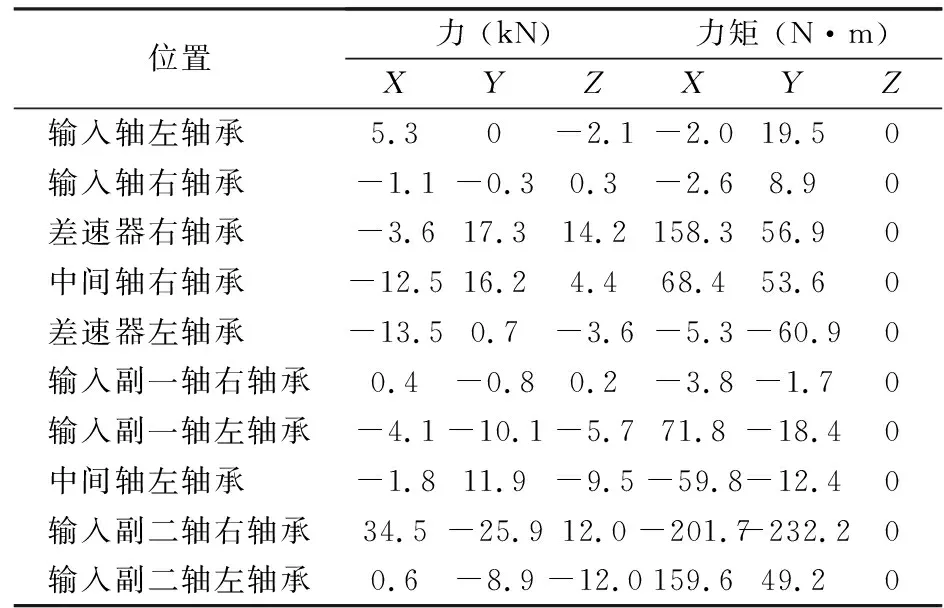

工况二为极端工作工况,在施加螺栓预紧力的同时施加一档100%扭矩齿轮啮合力和+X3g悬置载荷,模拟变速器极端工作状态下结合面的密封性能,如图4所示,其中一档100%扭矩齿轮啮合力是通过RomaxDesigner软件计算得出的,如表1所示,+X3 g悬置载荷由整车厂提供,在整车坐标系下X方向承受的载荷大小为2 665.3 N,Y方向承受的载荷大小为-1.8 N,Z方向承受的载荷大小为-872.1 N。

图3 工况一边界图

图4 工况二边界图

表1 一档100%扭矩(136 N·m)齿轮啮合力

2 静态工况分析结果与试验验证

2.1 静态工况分析结果

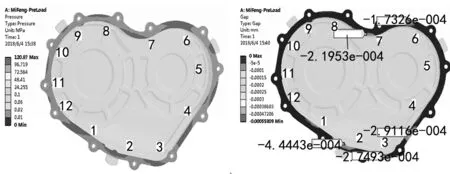

静态工况下左箱盖与左箱结合面的面压分布。云图如图5所示,6~7号螺栓、3~4号螺栓、2~3号螺栓、1~2号螺栓、1~12号螺栓和7-8号螺栓间的面压较低。张开量云图如图6所示,最大张开量出现在1~2号螺栓间,仅为0.44 μm,远小于密封胶的厚度,在静态工况下不会发生润滑油渗漏。

2.2 试验验证

为了验证静态工况下有限元分析的正确性,本文采用面压试验进行对比验证。面压试验的原理是利用放置在结合面间的压力测量胶片感应结合面之间的压力,该胶片上涂有显色物质,上面有微囊生色物质,施压时微囊破裂,生色物质与显色物质相互反应,色彩区出现在胶片上,色彩的浓度会随着压力的改变而改变,颜色越深表示压力越大,因此胶片可以精确地测量压力、压力分布和压力平衡,便利直观地检查所施压力的分布和均匀性。图7为静态工况下面压试验结果,可以看出1~2号螺栓、2~3号螺栓和7~8号螺栓之间的压力值较低,压力分布不均匀,与静态工况下的仿真结果基本一致,从而验证了有限元分析方法的正确性。

图5 静态工况下的面压云图 图6 静态工况下的张开量云图

3 极端工作工况分析结果

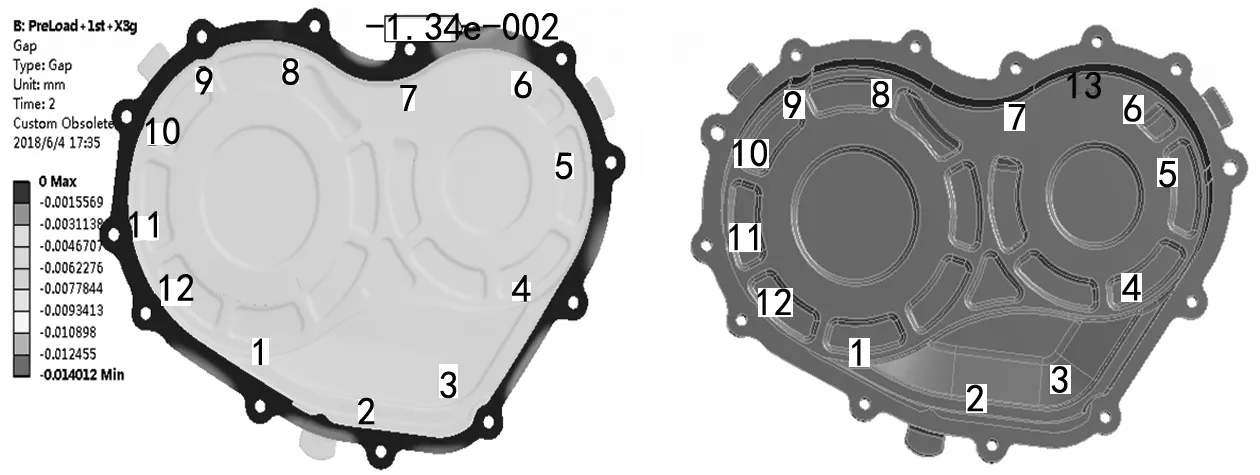

极端工作工况下左箱盖与左箱结合面的面压分布云图如图8所示,面压较低的位置出现在6~7号螺栓、4~5号螺栓之间。张开量云图如图9所示,最大张开量出现在6~7号螺栓间,为13.4 um,大于密封胶的厚度10 um,容易发生润滑油渗漏,该分析结果与路试出现润滑油渗漏的位置一致。

图7 静态工况下面压试验结果 图8 极端工作工况下的面压云图

4 结构优化前后密封性对比分析

针对箱体结合面渗油现象,通常有以下几种改进措施:①增加合箱螺栓预紧力;②加宽合箱面;③增加合箱螺栓个数,调整螺栓间距[4]。采取的结构优化方式如图10所示:在6~7号螺栓之间增加一颗螺栓13,减小渗油区域间的螺栓间距。

对结构优化后的箱体再次进行极端工作工况下的密封性分析,左箱盖与左箱结合面的面压分布云图如图11所示,由于增加了13号螺栓,6~7号螺栓间的面压明显增加。张开量云图如图12所示,最大张开量出现在1~2号螺栓间,仅为4.6 μm,小于密封胶的厚度,6~7号螺栓间的张开量由原结构的13.4 μm变为2.9 μm,降低了78.4%,原渗油区域的密封性能明显提升,结构优化后的箱体在后续路试过程中未反馈渗油现象,进一步证明了优化措施的有效性。

图9 极端工作工况下的张开量云图 图10 结构优化后的示意图

图11 结构优化后极端工作工况下的面压云图 图12 结构优化后极端工作工况下的张开量云图

5 结 语

利用Ansys Workbench软件,采用接触非线性有限元方法,对某双离合变速器左箱盖与左箱结合面的密封性进行了仿真分析:

(1) 分析了静态工况下左箱盖与左箱结合面的密封性,并与面压试验结果对比,验证了有限元分析方法的正确性。

(2) 分析了极端工作工况下左箱盖与左箱结合面的密封性,分析结果与故障现象吻合。

(3) 提出结构优化方案并重新进行分析对比,渗油区域的张开量降低了78.4%,密封性能得到明显提升,有效地避免了渗油现象发生。

该分析方法为评价变速器箱体结合面密封性优劣提供了有效途径。