采煤机齿轮轨热处理工艺改进数值模拟

李坤飞

(阳煤集团二矿,山西 阳泉 045000)

0 引 言

现代大部分矿井工作面使用的采煤机均是通过销排和齿轮轨的啮合进行移动行走的。采煤机的行走机构一方面对机体进行支撑,另一方面负责采煤机的移动,采煤机在截割煤体过程中,煤体会施加较大的载荷,再则采煤机机体的重量较大,故采煤机齿轮轨所承担的载荷较为明显,在较大的冲击作用下容易发生失稳。此外,采煤机的开采条件恶劣,开采引起的粉尘会大量落入销排和齿轮轨上,加大二者啮合过程的工作阻力,增加了磨损,而该条件下如果采煤机处于低速重载状态,则销排和齿轮轨间啮合时形成的接触应力增加,会进一步加重齿轮的磨损,严重时会形成断齿现象,对齿轮轨进行频繁的更替会严重影响矿正常开采,故在齿轮轨材料选择和设计方案不变的情况下,对其进行合理的热处理可以提高齿轮轨的强度和刚度,进而增加其服务寿命,基于此,笔者主要通过数值模拟的方法改进采煤机齿轮轨的热处理工艺,从而为现场实际提供一定的借鉴意义。

1 热处理工艺

热处理就是对金属材料进行加热-保温-冷却,从而通过改变其内部微观结构的方法来提高金属材料的力学特性,通过热处理工艺,金属材料的韧度和硬度等均会发生改变[1]。此外,通过热处理可以明显减轻锻造以及焊接等工艺形成的缺陷,细化晶粒,对机械加工特性进行改观,故在改善机械加工特性领域中热处理工艺占有重要作用。

化学热处理[2]就是在特定的介质中对材料进行加热和保温,在这过程中介质中活跃的原子会逐步渗入到材料表面,从而对材料表面的微观组织进行改变,进而对其表面性能进行改善。化学热处理的主要功能及时提高材料表面的刚度、硬度和疲劳强度,有时也会提高材料的抗氧化特性。对于采煤机齿轮轨而言,要求在恶劣的环境中齿轮的硬度和刚度较高,同时具有明显的耐磨性,一般齿轮轨的制作材料为低碳钢,对该材料进行合理的热处理可以提高其表面性能,从而使之满足稳定开采的要求。

研究的采煤机齿轮轨制造材料为电渣重熔钢,该材料与电炉钢相比,横纵向的性能差距小,也就是力学特性较为接近,韧性表现也较为良好。在化学热处理工艺中根据渗入元素的不同可将热处理分为渗碳、渗氮以及碳氮共渗三类。本次热处理后要求齿轮轨的表面硬度在57~62 HRC之间,芯部硬度在34~44 HRC之间;电渣重熔钢的含碳量在0.14%~0.2%之间,而渗碳所用钢的含碳量在0.11%~0.24%之间,故拟通过渗碳工艺来进行热处理。通常情况下矿井通过增加渗碳层的厚度来提高齿轮轨的硬度和耐磨特性,但本次所研究的采煤机功率较高,开采高度较大,且需适应不同开采环境的作业条件。

齿轮轨的热处理工序较多,渗碳前的工艺包括正火和高温回火,这是为了对材料的磨削特性进行改善,渗碳后的坑冷工艺是为了提高材料的表面硬度和耐磨特性,三次高温回火是为了析出碳原子,而紧接着的淬火和低温回火是为了进一步增加材料的表面硬度和耐磨特性,最后一道工序为喷丸。渗碳温度为950°,渗碳时间为120 h,时间较久,虽然这样加大了渗碳层的厚度,但这样不仅提高了加工成本和生产时间,而且会对材料造成较为显著的损坏,故需要减小渗碳的时间。

2 渗碳工艺的改进分析

电渣重熔钢为高淬透性的合金渗碳钢,渗碳温度依然选择为950°,考虑到现有的热处理设备,将渗碳的过程划分为三次进行。当温度为950°时渗碳系数为0.39,本次要求渗碳层的厚度达到6 mm,故根据公式(1)可得每次进行渗碳的时间为30 h:

(1)

式中:δ为渗碳层厚度;τ为渗碳时间。保温时间通过公式(2)计算:

(2)

式中:T为保温时间;D为保温工作完成后表面碳量和材料碳量的差值;C为材料碳量和初始碳量的差值。

电渣重熔钢的含碳量在0.14%~0.2%之间,而保温工作完成后要求表面碳量在0.75%~1.1%之间,故最终确定保温时间为18 h。则改进的渗碳工艺为:渗碳的过程划分为三次进行,渗碳温度950°,每次进行渗碳的时间为30 h,保温时间为18 h。

3 渗碳工艺的数值模拟分析

本次所用的数值模拟软件为Deform-3D软件,该软件主要用于金属成型过程的研究,通过对改进的渗碳工艺进行数值模拟分析可对其合理性进行验证。Deform-3D三维理论是在修正的朗格朗日定理基础上对金属的弹塑性特征进行研究,而且在建立模型时网格划分较为简便,当划分的网格变形量超过预定值时会自动进行重新划分[3];Deform-3D中建模划分的四面体网格是特殊处理过的,由于该网格的特殊性导致了较小的模拟误差。

电渣重熔钢的含碳量和气氛碳势间的关系决定了其状态是渗碳还是脱碳,当含碳量低于气氛碳势时,处于渗碳状态,当含碳量高于气氛碳势时,处于脱碳状态,故在模拟过程中需要使得气氛碳势式中处于材料的含碳量以上。在模拟渗碳工艺过程中,材料表面碳势会随着渗碳时间的延长而不断增大,而表面碳势与气氛碳势的差值为渗碳的动力所在。建立的齿轮轨模型如图1所示。

考虑到计算机的工作负荷,又为了保持计算精度,模拟过程中选择齿轮轨单齿(见图2)为模拟对象,划分网格为20 000个,对齿轮轨半齿的局部进行细化网格处理,模拟过程主要分为正火-三次渗碳-高温回火。

图1 模拟所建的齿轮 图2 模拟过程中选择饿齿轮 轨模型示意图 轨单齿示意图

在模拟分析前,设置齿轮轨半齿的两个对称面为边界条件(见图3(a)),如果不对研究模型进行约束则在模拟过程中齿轮轨半齿会发生变形,而实际化学热处理过程中Z方向是不会发生变形的,故对模型内部右下角的端点出施加Z方向的约束条件(见图3(b))。本次模拟设置齿轮轨半齿的外齿面为热交换区域和渗碳区域,如图4所示。

图3 模拟前施加的初始图4 热交换区域和渗 条件示意图 碳区域示意图

由上文可知,模拟渗碳工艺为3次,每次完成渗碳工艺后得到的碳浓度分布特征分别如图5(a)~(c)所示。

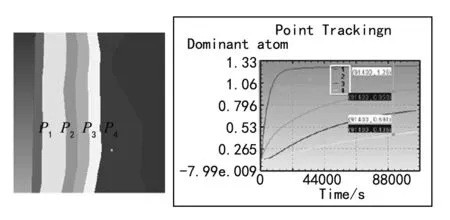

通过对模拟结果统计分析可得,三次渗碳工艺后,齿轮轨半齿表面碳浓度增大到了1.31%,最小含碳量也从0.12%增大到了0.13%,而三次渗碳后的渗碳层厚度分别达到了3.98 mm、5.94 mm以及6.95 mm,该值要超过预定的渗碳层厚度(6 mm),而二次渗碳后的渗碳层厚度与预定值相差较小,故说明二次渗碳工艺便可满足生产的需求。为了研究齿轮轨半齿不同位置的渗碳效果,得到了渗碳过程中齿轮轨半齿4处位置碳浓度的变化趋势,如图6所示。

从图中可以发现,在渗碳过程中半齿不同位置碳浓度的变化趋势大致相同,总体上,半齿根部碳浓度的升高速率要略低于齿轮顶部碳浓度的升高速率,由此可见,齿轮轨半齿不同位置的渗碳效果有所差异,但差距较小。齿轮轨半齿内部不同位置碳浓度随时间的变化特征如图7所示。

图5 每次完成渗碳工艺后得到的碳浓度分布示意图

图6 渗碳过程中齿轮轨半齿不同位置碳浓度的变化趋势示意图

从图7中可以看出,随着时间的延长,半齿内部不同位置碳浓度变化趋势均表现为先增大后保持不变的特征,但碳浓度的增大速率和最终的碳浓度不同,总体上,越接近齿轮轨半齿表面,碳浓度愈大,究其原因,碳浓度的差异是碳原子渗入的动力,越往齿轮轨半齿内部,碳原子渗入的阻力越大,难度越高。

图7 齿轮轨半齿内部不同位置碳浓度随时间的变化特征示意图

4 结 语

本文主要通过数值模拟的方法改进采煤机齿轮轨的热处理工艺,从而为现场实际提供一定的借鉴意义。得到主要结论为:对渗碳工艺进行了改进,确定渗碳的过程划分为三次进行,渗碳温度950°,每次进行渗碳的时间为30 h,保温时间为18 h;对改进的渗碳工艺进行了数值模拟分析,认为二次渗碳后的渗碳层厚度与预定值相差较小,故说明二次渗碳工艺便可满足生产的需求;齿轮轨半齿不同位置的渗碳效果有所差异,但差距较小。