双作用叶片泵吸油口角度的优化方法

景 玲,单凯凌,黄 煜

(重庆红宇精密工业有限责任公司,重庆 402760)

0 引 言

对于双作用叶片泵油道的研究,吸油口的角度位置是叶片泵的重中之重,会直接影响脉动率的大小,气蚀以及泄漏现象,且相关文献无从查询,在实际的台架试验中也发现类似规律,不同吸油口角度出现了的噪音及磨损有明显不同,所以此项研究对叶片泵的正向设计及优化有重要意义。

1 吸、排油角度分析

1.1 双作用叶片泵工作原理

双作用叶片泵由配油盘、转子、定子、轴、壳体组成,如图1所示,双作用叶片泵的定子与转子同心,定子内表面是由两段大径R,两端小径r的工作曲线以及四段过渡曲线而组成,当转子旋转时,叶片会随着离心力和叶片底部的高压油(叶片泵建立液压后)甩出,紧贴定子内表面,并在叶片槽内做往复运动,当叶片由小径r处向大径R运动时,则两叶片间的容积逐渐增大,形成局部真空而吸油,当叶片由大径R向小径r运动时,两叶片间的容积逐渐减小而排油,转子转一圈,叶片在槽内往复两次,形成两次吸排油,这便是双作用叶片泵的工作原理[1]。

1.2 排油角度分析

当两叶片间的容腔正好落在小径r处时,容腔最小,叶片随着转子从小径r部分开始向大径R部分运动时,容腔开始变大,会形成真空,开始吸油[2]。下面以12个叶片的叶片泵为例,以驱动轴中心为圆心,如图2所示,当叶片之间的区域在小径r范围内,即从X轴转过15°时,容腔开始变大形成真空腔,即理论的吸油腔位置这个角度开始,当两叶片与Y轴夹角为15°,容腔落在大径R范围内时,形成最大容腔,吸油结束,理论吸油腔也在此终止。

图1 双作用叶片泵结构 图2 理论吸、排油油腔设计

当两叶片间的容腔正好落在大径R处时,容腔最大,叶片随着转子从大径R开始向小径r运动时,容腔开始变小,对油液挤压,此时开始排油,如图2所示,当叶片之间的区域在大径r范围内,即从Y轴转过15°时,容腔开始变小准备排油,当两叶片旋转至与X轴夹角为15°时,容腔落在小径r范围内时,形成最小容腔,排油结束,理论排油腔也在此终止。

理论中的吸、排油腔夹角为30°,但在实际应用中,理论夹角往往容易产生高压腔向低压腔迸发泄漏,使油泵的流量脉动率加大,所以高低压腔的夹角应大于30°,而高压腔(排油腔)需满足完全卸油,否则到达吸油腔时,高压油冲出,影响吸油,且使油泵扭矩增加,故排油腔角度不可改变;吸油腔油压低,可适当缩短吸油腔角度,现通过仿真的方法,优化吸油角度,达到降低油泵脉动率的结果。

2 吸油腔位置角度优化计算

油泵出口处的流量脉动率是评价油泵性能好坏的最重要指标,油泵在工作时,一对叶片之间的容腔随着定子曲线的而变化的过程中,完成吸油和排油的过程,但由于油腔的急剧变小使得油品被急速 “挤出”,整个过程是不连续的,这便是造成油泵流量呈脉动的原因。叶片泵工作时,转子做匀速圆周运动,且各个叶片均匀的分布在转子上,故产生的流量脉动呈周期性变化,通常,评价油泵的性能用脉动率σ(流量不均匀性)来评价。当吸油腔角度为最优时,油泵流量脉动率一定为最小,现以12叶片的叶片泵为例,叶片夹角为30°,理论吸油腔与X轴夹角α=15°,结束部分与Y轴夹角为β=15°(如图3)。

图3 吸油腔位置角度

2.1 数模建立与网格划分

数模通过UG软件进行建立,将叶片泵内的有效油腔提取出,包括两个出口区、吸油区域及旋转区域三部分(如图4),并将其转换为面文件STL导入到CFD软件中。

对于油泵旋转区域的动态形式,用结构化动网格划分,其他两部分采用二叉树方法快速生成笛卡尔网格,共201865单元,495286个节点 。

2.2 边界条件

(1) 计算模型选择目前工程中较为广泛的湍流模型;

(2) 计算三周,第一周计算收敛精度为0.1,第二周加严到0.01,第三周收敛精度0.001;

(3) 计算模型使用Vane模型;

(4) 入口边界和出口边界均设为一个大气压,温度为90 ℃;

(5) 模型中,转子部分设为结构化动网格,其他设为普通笛卡尔网格;

(6) 如图4所示,设置吸油口,出油口,旋转区域,其他设为壁面边界条件。

图4 数模建立及网格划分

2.3 计算结果

2.3.1脉动率计算

基于pumplinx专业的泵阀软件,通过对比油泵最主要的性能指标脉动率σ来判断优化过程。[3]

脉动率计算公式:

式中:Qmax为流量最大值;Qmin为流量最小值。

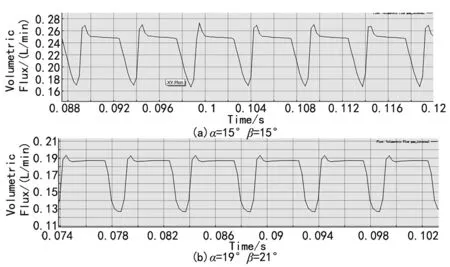

仿真设计中,将吸油腔位置角度α和β在理论范围内组合并分别计算出两个出口的流量脉动率σ1、σ2(如表1),吸油腔位置角度α和β分组如下:理论值为α=15°,β=15°如图5(a);将开始吸油延迟,形成短时间的真空即α=15°~19°,β=15°如图5(b);结束吸油提前,即α=15°,β=15°~21°如图5(c);将开始吸油延迟,结束吸油提前α>15°,β>15°(如图5(d)、5(e)。

由结果可知,α=15°,β=15°;α=19°,β=21°;α=21°,β=23°三组角度的脉动率较小,油泵性能比较好。

表1 各个角度的流量脉动率的计算结果

2.3.2气蚀计算

油泵气蚀过程就是流动的液体产生气泡并随后发生破裂的过程,当流体的绝对速度增加,由于流体的静压力下降,对于一定温度下流体的某些特定的质点来说,虽然无热量自外部输入,但他们已经达到了气化压力,气泡就会迅速破裂,产生巨大的属于内向爆炸性值得冷凝冲击,导致避免材料受损。

经计算得出气蚀能量云图,如图6所示,当α=15°、β=15°,α=15°、β=21°,α=19°、β=21°时,气蚀能量相对小,油泵性能相对优化。

图5 各吸油口角度脉动率

2.3.3泄漏计算

经过脉动率及气蚀的计算对比,得出当α=15°、β=15°,α=19°、β=21°性能较好,但从泄漏计算(如图7)结果得知,α=15°,β=15°时,泄漏量均值为0.22 L/min,当α=19°、β=21°时,泄漏量均值为0.17 L/min,故α=19°、β=21°更优化。

图6 各角度的油泵气蚀情况

图7 泄漏曲线

3 结 论

双作用叶片泵吸油口的位置角度和开口角度在很大程度上影响油泵性能,利用Pumplinx分析软件,对吸油角度在理论范围内分组,通过评价脉动率、气蚀和泄漏量等参数,对油泵性能进行较全面的评价,当吸油口角度开始时延迟,结束时提前,会使油泵性能更优化,但延迟不得超过4°左右,结束提前不得超过6°左右。