油浸式变压器排油抑制火势影响因素试验研究

马奎,刘威峰,陈继尧,杨西银,张钰

(1.国网宁夏电力有限公司,宁夏 银川 750001;2.国网宁夏电力有限公司电力科学研究院,宁夏 银川 750011;3.国网宁夏电力有限公司宁东供电公司,宁夏 银川 750400)

天山换流站“4·7”、宜宾换流站“6·2”火灾事故中油浸式变压器套管或箱体爆裂后,燃烧的变压器油流淌,火势无法及时控制,造成重大经济损失。虽然采取了消防队伍驻站值守、BOX-IN顶盖拆除、加装消防水喷淋、使用排油注氮等措施,进一步加强直流换流站和特高压变电站消防应急能力,但是仍然存在一定局限性[1]。为此提出1种快速排空变压器油枕及箱体内的变压器油以抑制变压器油破裂处燃烧油外溢引起火势蔓延的技术措施,但排油管管径大小以及变压器油位高度又限制了排油速度,对及时抑制火势有一定影响,因此,选择110 kV、220 kV 2种型号变压器开展了排油试验,得出了准确的排油管径、器身油位高度对排油速度、排油时间的影响数据,为准确估算大型油浸式电气设备本体排油时间以及大型变压器主动排油抑制火势蔓延的技术可行性提供数据支撑。

1 试验设备

1.1 试验对象

本次试验选用2台退役的油浸式变压器进行试验测试,详细数据见表1。1台已退役220 kV变压器(简称“主变一”),型号为SFPSZ7-90000/220,油重50.26 t,油箱底部共有2个直径分别为150 mm和80 mm的排油管,2个排油管分别位于油箱底部2个短边中部,见图1。1台已退役110 kV变压器(简称“主变二”),型号为SFSZ7-31500/110,油重16.1 t,油箱底部短边中部有1个直径为80 mm的排油管,见图2。

表1 油浸式变压器参数

图1 主变一整体及排油管

图2 主变二整体及排油管

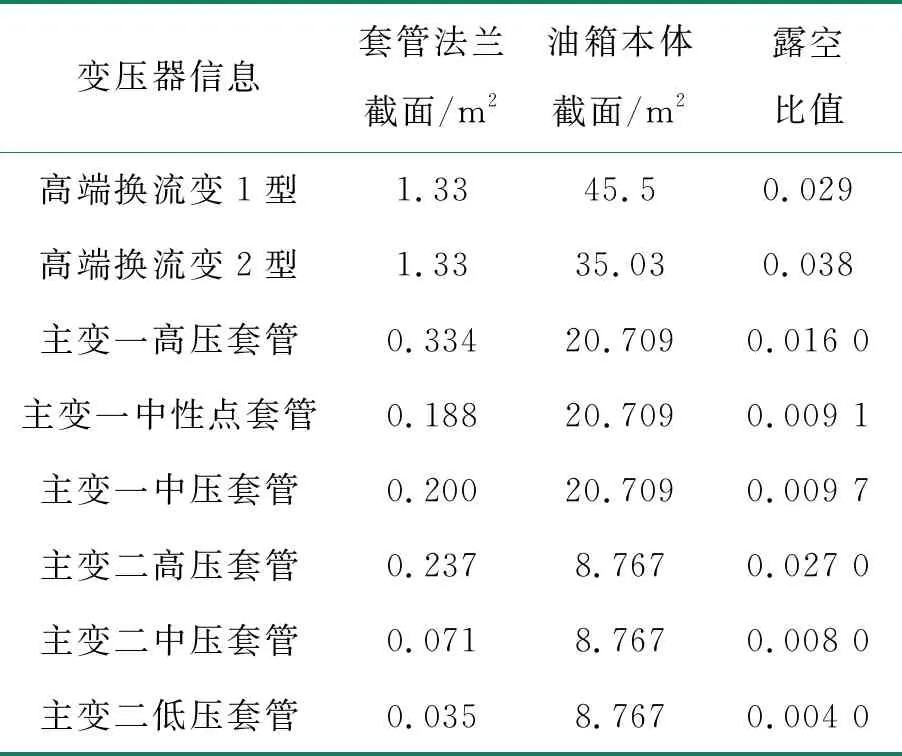

为模拟换流变压器在网侧套管爆裂后启动排油的工况,对某换流站换流变、主变一及主变二网侧套管法兰截面积及油箱本体截面积进行了统计,数据见表2。某换流站换流变网侧套管法兰截面与油箱本体截面之比(定义为露空比K)在0.029~0.038之间。为使排油试验的模拟工况与实际工况一致,主变一在排油过程中应同时拔掉1支高压套管、高压中性点套管及1支中压套管,该状况下K值为0.0348;主变二在排油过程中同时拔掉1支高压套管挡板和1支中压套管挡板,该状况下K值为0.035。

表2 变压器套管法兰截面与油箱本体截面积数据

1.2 油位及流量装置安装

用PVC透明管一端与油浸式变压器原有取油阀门相连通,另一端开口;PVC透明管与标尺垂直固定,以便在排油过程中实时观察变压器油位变化。在变压器原有排油管路上安装相应口径的流量表(经前期测试,安装流量表不会对排油速度产生影响)。安装好的油位指示装置及流量表见图3。

图3 油位指示装置

1.3 储油槽设备

在试验平台油池中采用薄钢板在两侧排油管下方焊接制作2个储油槽(尺寸均为7 500 mm×3 000 mm×700 mm),每个储油槽配备1台油泵,以便在变压器排油的同时通过油泵将储油槽中的油抽至40 m3的备用油罐内,储油槽见图4。

图4 储油槽

2 试验准备

2.1 主变一排油试验准备

将主变一安装在离地高度为900 mm的基础台上,使排油管离地高度达到1 050 mm,在主变一油池中放置储油槽收集排放的变压器油。关闭主变一油枕与本体间油阀。在套管拔出的状态下,通过油泵分别对主变油箱及油枕加注变压器油,使油箱油位升至套接近中压套管升高座上沿处(油位指示装置显示油位为3 100 mm),使油枕油位在油枕中部(油位550 mm)。主变一在排油过程中同时拔掉1支高压套管、1支高压中性点套管及1支中压套管,该工况下K值为0.034 8。

2.2 主变二排油试验准备

将主变二安装在离地高度为900 mm的平台上,使排油管离地高度达到1 050 mm。在主变二油池中放置储油槽收集排放的变压器油。在变压器套管、油枕及冷却器未安装的情况下,利用套管升高座开孔对变压器油箱进行注油,使油箱油位升至套接近中压套管升高座上沿处(油位指示装置显示油位为2 300 mm),使油枕油位在油枕中部(油位550 mm)。主变二在排油过程中同时拔掉1支高压套管挡板和1支中压套管挡板,该工况下K值为0.035。

3 排油试验数据

3.1 主变一150 mm排油管排油试验数据

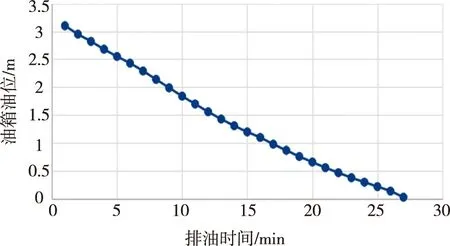

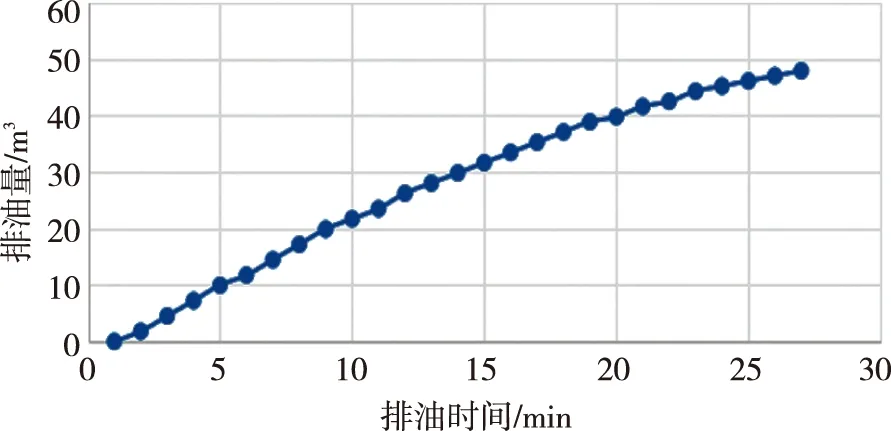

主变一150 mm排油管排油持续时间为26 min 10 s。流量表记录的总流量为53 m3,根据储油罐及储油槽计算的实际排油量约为48 m3,换算油重为42.96 t,平均排油速度为1.85 m3/min,折1.65 t/min。流量表记录的总流量与实际排油量的相对误差是10.42%。排油过程中变压器油箱油位与时间及流量与时间对应关系如图5、图6所示。

图5 主变一150 mm排油管排油油位高度与时间关系

图6 主变一150 mm排油管排油量与时间关系

油枕油位高度55 mm,折算体积为2.42 m3,换算油重为2.16 t。油枕排油时间为15 min 35 s,油枕平均排油速度为0.156 m3/min,折0.14 t/min。

3.2 主变一80 mm排油管排油试验数据

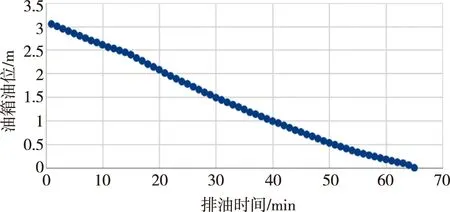

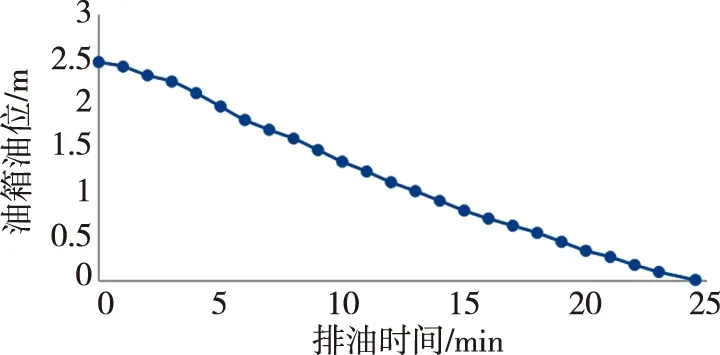

主变一80 mm排油管排油持续时间为64 min 40 s。排油流量表记录的总流量为55.6 m3,超声波流量计测得的流量为40.94 m3。据储油罐及储油槽计算的实际排油量约为48 m3,换算油重为42.96 t,平均排油速度为0.74 m3/min,折0.66 t/min。流量表记录的总流量与实际排油量的相对误差是15.83%。超声波流量计测得的流量与实际排油量的相对误差是-14.71%。排油过程中变压器油箱油位、时间与流量、流速的对应关系如图7、图8所示。

图7 主变一80 mm排油管排油箱体油位高度与时间关系

图8 主变一80 mm排油管排油流量、流速与时间关系

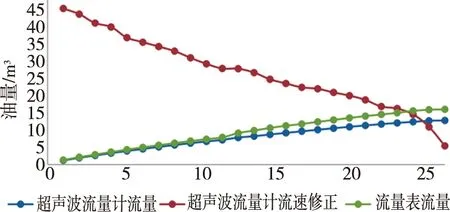

3.3 主变二80 mm排油管排油试验数据

主变二80 mm排油管排油时间共计持续24 min 30 s,流量表记录的总流量为15 m3,超声波流量计测得的流量为11.96 m3。储油箱的实际油量约为15 m3,换算油重为13.65 t,平均排油速度为0.61 m3/min,折0.548 t/min。超声波流量计测得的流量与实际排油量的相对误差是-20.27%。排油过程中排油时间与流量、流速的对应关系如图9、图10所示。

图9 主变二80 mm排油管油位高度与时间关系

图10 主变二80 mm排油管排油量、流速与时间关系

4 试验结果分析

4.1 管径与排油时间的关系

主变一排油试验不同管径排油油位与时间对应关系见图11。不同管径排油管排油试验数据统计如表3所示。

图11 不同管径排油油位高度与时间关系

表3 不同排油管径排油试验数据统计/(t·min-1)

注:变压器油密度0.895 t/m3。

表3中平均排油速度数据可知,主变一150 mm排油管与80 mm排油管横截面面积之比为3.51,主变一150 mm排油管与80 mm排油管平均排油速度之比为2.5,150 mm排油管与80 mm排油管排油速度之比是管径横截面之比的0.71倍,可见不同管径排油速度与排油管横截面面积不成正比。但同一台主变相同油量,不同排油管径用时不同,排油管径越大用时越少。

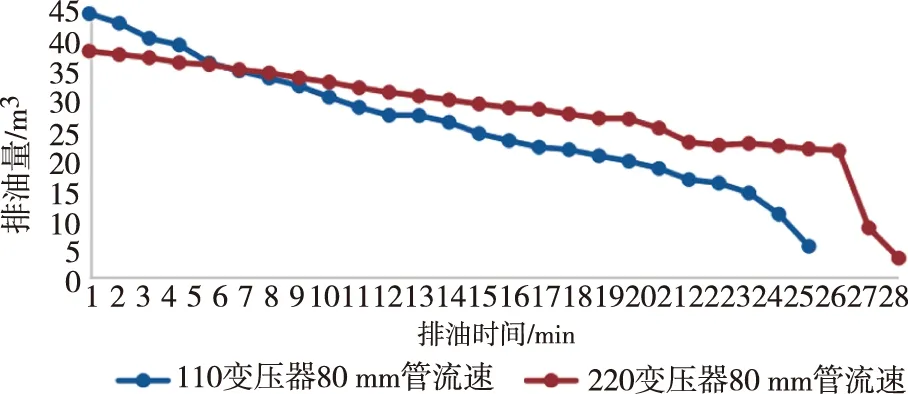

4.2 油箱油位高度与排油时间的关系

由表3中主变一80 mm排油管排油试验中最后15 m3排油数据与主变二80 mm排油管排油数据可知,同样体积的变压器油,同样的排油管径,主变一排油时间是主变二的1.1倍,主变一排油速度是主变二的0.91倍。造成排油时间及速度不同的原因主要是排油起始阶段油位高度不同,主变一在油箱内油量剩15 m3油时的油位1.09 m,而主变二在油箱内油量为15 m3时(满容量)的油位是2.3 m。由于主变二的初始油位较高,故其初期排油速度较快,5 min后二者排油速度基本一致,至22 min后主变二因油已基本排空,油位极低故流速迅速降低;而此时主变一变压器油尚未排空,故流速未迅速降低,至26 min时,主变一因油已基本排空,油位极低,故流速也出现迅速下降现象,至28 min时降为0(见图12)。

图12 主变二与主变一80 mm管排油流速对比

4.3 油枕排油时间与油箱排油时间对比分析

主变一油枕与本体连接管路管径为80 mm,对比主变一两次排油试验过程中油枕排油时间、流速等数据(见表4)可知,油枕排油时间与油箱排油管径无关,油枕排油速度远低于油箱排油速度,约为油箱排油速度的0.21~0.25倍。由于油枕内胶囊有弹性限制,且呼吸器进气管道口径小进气慢,在很大程度上限制了胶囊的膨胀速度,从而导致了油枕排油速度较慢。

表4 不同排油管径带油枕排油试验数据

5 结 论

主变一150 mm排油管的平均排油速度为1.65 t/min,放100 t油所需时间约为60 min;主变一80 mm排油管的平均排油速度为0.66 t/min,放100 t油所需时间约为150 min。同等油量,排油管径越大,排油用时越少。

不同排油管径排油速度与排油管横截面面积不成正比。150 mm管与80 mm管排油速度之比是管径横截面之比的0.71倍。

在油量相同、排油管直径相同的情况下,不同变压器油箱在相同油量时的油位高度不同造成不同变压器的排油速度及排油时间不同,油位高度越高,初始排油速度越快。

油枕排油速度与油箱排油管径无关,且其排油速度远低于油箱排油速度,因此在套管爆炸起火的情况下,若油箱与油枕同时排油,油枕中油不会使套管升高座向本体油箱外泄漏,但会延长本体排油时间。

通过以上试验,若油浸式变压器起火后主动排空油枕及箱体内的变压器油抑制变压器油燃烧引起的火势蔓延技术方案,需考虑变压器油箱内油位高度对排油速度的影响,同时应选择合适的排油管径加快排油速度,排油速度越快,变压器油位下降越快,油位低于变压器破裂处位置,降低了变压器油从破裂处流出引起的火势扩大风险。